一系悬挂对重载货车运行影响研究

李春胜,罗世辉,Colin Cole,Maksym Spiryagin

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.澳大利亚中央昆士兰大学 铁路工程中心,昆士兰州 Rockhampton 4701)

三大件转向架,首次出现于20世纪30年代,因其结构简单、造价低、性能优异等特点被广泛应用于中国、澳大利亚、加拿大、俄罗斯、美国等国家的铁路货物运输中[1]。

国内外学者针对三大件转向架展开了大量的研究工作。研究的热点之一为斜楔阻尼对于转向架动力学性能的影响。斜楔与侧架、摇枕之间是一种非线性较强的摩擦关系。文献[2]建立详细的三大件转向架动力学模型。在模型中引入了“摩擦角”的概念,将斜楔与侧架、摇枕间的摩擦力考虑为二维摩擦力,并在模型中考虑了斜楔的卡滞现象,分析了考虑斜楔悬挂系统产生的混沌现象的转向架动力学性能。文献[3-4]建立斜楔二维摩擦模型对常阻尼斜楔系统与变阻尼斜楔系统的动力学性能进行了比较分析。文献[5-6]采用有限元分析方法,建立简化的转向架有限元模型,考虑了悬挂系统沉浮、点头两个自由度,分析了摩擦面为平面、曲面两种接触情况下的悬挂系统性能。通过研究发现,传统三大件转向架货车存在以下不足:

(1)空车状态下临界速度较低。

(2)侧架与摇枕的相互运动会导致车辆通过曲线时出现轮缘接触。

(3)侧架与轴箱间没有设置弹簧、阻尼,三大件转向架对于在短波轨道不平顺作用下的轮对冲击作用隔离并不理想。

(4)车辆性能因为三大件转向架悬挂系统摩擦元件的磨损而恶化。

在三大件转向架悬挂系统中增加一系弹簧、减振器可以改善转向架动力学性能,但同时会造成转向架的生产成本与维护成本的增加。一些货车在轴箱与侧架之间设置了橡胶垫作为一系悬挂,以提供足够的一系垂向支撑刚度降低轮轨冲击对货车动力学性能的影响。

文献[7]采用动力学仿真分析方法,研究转向架结构型式、一系定位刚度、轴距、车轮直径、车速对轮对磨耗的影响。分析表明,增加一系纵向定位刚度、轴距、车速均会导致车轮寿命降低,轮缘磨耗增加,而增大车轮直径可以增加车轮磨耗寿命,降低轮缘磨耗。文献[8]采用动力学仿真分析方法,选取曲线工况,研究弹性定位、摩擦定位、混合定位3种一系定位方式对于车辆动力学性能的影响。研究表明,在低速情况下(速度小于100 km/h),3种定位方式的车辆动力学影响的差别不大;速度高于100 km/h之后,3种定位方式下的车辆动力学性能出现差异,弹性定位形式性能最佳,混合定位形式居中,摩擦定位最差。

本文以澳大利亚铁路重载货物运输中,一款采用了橡胶垫作为一系悬挂的30 t轴重三大件转向架货车为研究对象展开研究。建立该型货车完整的动力学模型,以磨耗指数、脱轨系数以及P2力作为评价指标,研究货车一系橡胶垫对于货车动力学性能的影响,分析该橡胶垫结构的优点与不足。

1 轮轨作用评价指标

1.1 轮轨磨耗

车辆通过曲线时所产生的车轮踏面、轮缘和钢轨的磨耗是评价车辆技术经济性的重要指标之一。轮轨磨耗因子用于评估车辆运行状态下的车轮磨耗情况。轮轨磨耗因子的计算模型有很多种,它们分别从不同的角度提出了车轮磨耗的影响因素和变化规律。较为常用的磨耗因子有:Archard磨耗指数、磨耗数、Elkins磨耗指数、Vogel磨耗指数等。

1.1.1 Archard磨耗指数

Archard磨损模型被广泛应用于摩擦磨损领域,如分析滚动轴承转子与定子之间的摩擦状态等[9]。在Archard磨损模型中,将材料的磨耗体积作为磨耗指数,其计算公式为

( 1 )

式中:Fz为轮轨接触法向力;s轮轨接触斑滑移量;H为材料硬度;k为无量纲磨耗系数。由式( 1 )可知,Archard磨耗指数与轮轨接触的法向力、滑动距离成正比,与材料强度成反比。

Archard磨损模型被广泛应用于轨道车辆车轮与钢轨的磨耗分析中,用于计算车轮、钢轨的磨耗深度[10-12]。

1.1.2 磨耗数

磨耗数WN的物理意义为,在一定速度下,单位轮轨接触斑面积上的蠕滑功率,它能够比较明确地衡量轮轨的磨耗量级,其计算公式为

( 2 )

式中:μ为轮轨间磨耗系数;Tx,Ty为轮轨接触斑处的纵向、横向蠕滑力;vx,vy分别为轮轨接触斑处的纵向、横向蠕滑率;A为轮轨接触斑的面积。

文献[13]采用磨耗数作为评价指标,分析了轨底坡、轨距和曲线半径等轨道参数对于轮轨接触状态的影响。文献[14]采用基于磨耗数的损伤函数作为评价指标,对不同类型的钢轨滚动接触疲劳损伤进行分析,得到疲劳损伤在实际线路轨面上的分布特征,分析了转向架形式对于钢轨疲劳损伤的影响。

1.1.3 Elkins磨耗指数

Elkins磨耗指数WE的物理意义是轮轨磨耗速率与轮轨间接触面上的蠕滑功成正比,当轮轨蠕滑达到饱和状态时,蠕滑变为滑动,蠕滑率即为相对滑动距离,蠕滑力变为摩擦力,蠕滑功即为磨耗功[15-17],其计算公式为

WE=T1r1+T2r2

( 3 )

式中:T1、T2为轮轨接触面上的纵、横向蠕滑力;r1、r2为轮轨接触面上的纵、横向蠕滑率。

文献[18]采用Elkins车轮磨耗模型,建立车轨耦合动力学模型,分析了车轮多边形磨损对于轮对、车轴压力分布的影响。

1.1.4 Vogel磨耗指数

Vogel磨耗指数WF,由德国Vogel教授首次提出,轮轨一点接触、两点接触工况的磨耗指数分别如式( 4 )、式( 5 )所示。

WF=μFψ

( 4 )

( 5 )

式中:μ为轮轨间的磨擦系数;F为作用于轮缘上的法向力;ψ、α分别为轮轨冲角和轮缘角;a为轮缘于钢轨侧面接触点至车轮踏面见的垂向距离;R为车轮半径。

文献[19]使用NUCASRS软件建立了49自由度的车辆轮轨耦合动力学模型,采用Vogel侧磨指数和轮轨摩擦功作为磨耗指标,研究车辆通过曲线时,钢轨侧磨规律,分析曲线半径与过、欠超高对于钢轨侧磨的影响。理论分析表明,设置欠超高可以减小侧磨。文献[20]使用SIMPACK动力学仿真软件,建立轮轨关系模型,比较分析了列车通过圆曲线时过超高、正常超高和欠超高三种工况下轮轨的相互作用情况。研究磨耗指数、磨耗功率与车辆实际通过时产生超高的变化规律。研究表明,超高变化与磨耗指数负相关,与磨耗功率正相关。并提出了应当尽量采用较小欠超高的建议。

1.2 脱轨稳定性

1896年Nadal[21]提出评定车轮脱轨稳定性的脱轨系数计算公式,Nadal脱轨系数等于作用在车轮上的横向力和垂向力之比。

( 6 )

式中:L、V分别为作用在车轮上的横向力和垂向力;α为车轮的轮缘角;μ为轮缘处的磨耗系数。

脱轨系数的限界值与车轮的轮缘角α和轮缘处的摩擦系数μ有关。根据国家标准GB 5599—1985,脱轨系数的第一限度(合格标准)为1.2,第二限度(增大安全裕度的标准)为1.0[22]。澳大利亚国家标准规定: 每个车轮脱轨系数不得超高1.0,且每个车轴脱轨系数总和不得超过1.5[23]。

2.3 中低频轮轨作用力

P1力、P2力是评价轮轨垂向动力作用的两项核心指标。其中,P1力是由机车车辆簧下质量与钢轨质量之间所发生的高频振动而引起的冲击力,由于其频率较高(大于500 Hz)、衰减快,因而来不及向车上及轨下传递,P1力会加剧轮轨的作用,导致车轮扁疤、轨头破损、螺栓空裂纹及鱼尾板折断;而P2力是整个机车车辆系统与轨道线路系统受脉冲激励而产生的中低频响应力(其频率通常在30~100 Hz范围内)。

关于P1力、P2力的计算方法有很多种。文献[24]建立大轴重货车车辆-轨道垂向耦合动力学模型,使用Jenkins简化计算公式,计算了不同参数下的货车P1力、P2力。研究表明,增加一系轴箱悬挂系统、降低簧下质量、优化一系定位方式与定位刚度等,均可以有效降低轮轨动力作用。文献[25]采用英国Derby铁路研究中心提出的P1力、P2力计算公式,分析了列车通过钢轨接头时,轨道刚度对于轮轨冲击载荷的动力影响。研究表明,轨道刚度主要影响轮轨低频冲击载荷,即P2力。文献[26]采用测试的方法,分析了P1力、P2力与轨面短波不平顺之间的关系。研究表明,轨面不平顺主要影响P2力。

澳大利亚国家标准AS7508提供了获取P2力的测试方法与P2力预估值的计算公式[23]。

( 7 )

式中:P0、Mu、v为车辆相关参数;Kt、Ct、Mt为轨道相关参数,具体参数说明与取值见表1。

表1 式( 7 )参数说明与取值

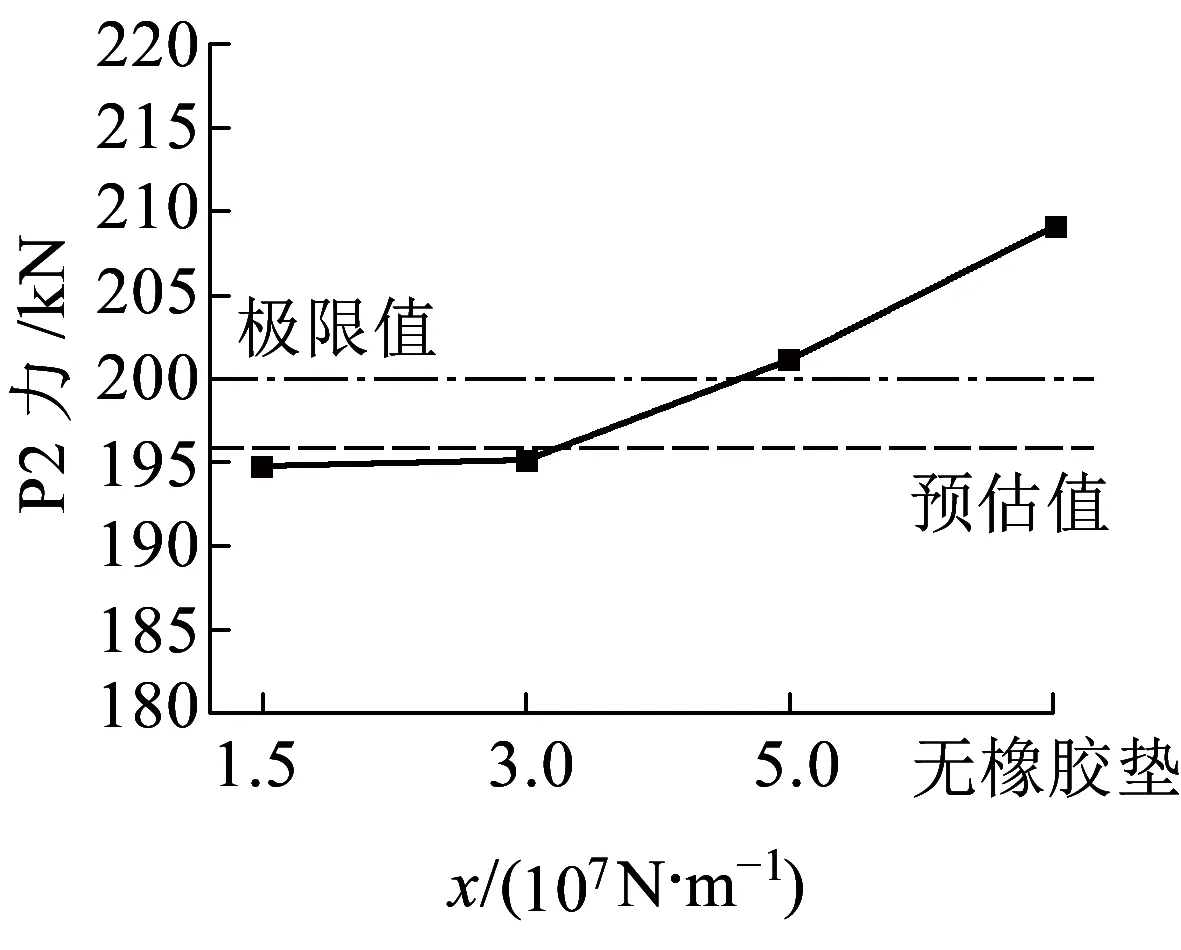

AS7508给出了不同钢轨条件下P2力的极限值,本文仿真分析选取的钢轨条件的极限值为200 kN。将各参数值代入式( 7 ),计算得到货车P2力的预估值为196.145 kN。

本文将选取Vogel磨耗指数、Nadal脱轨系数以及澳大利亚国家标准AS7508规定的P2力计算方法作为评价标准,建立三大件转向架货车完整动力学模型,采用仿真分析的方法,分析一系橡胶垫对于货车动力学性能的影响。

2 货车概况与模型说明

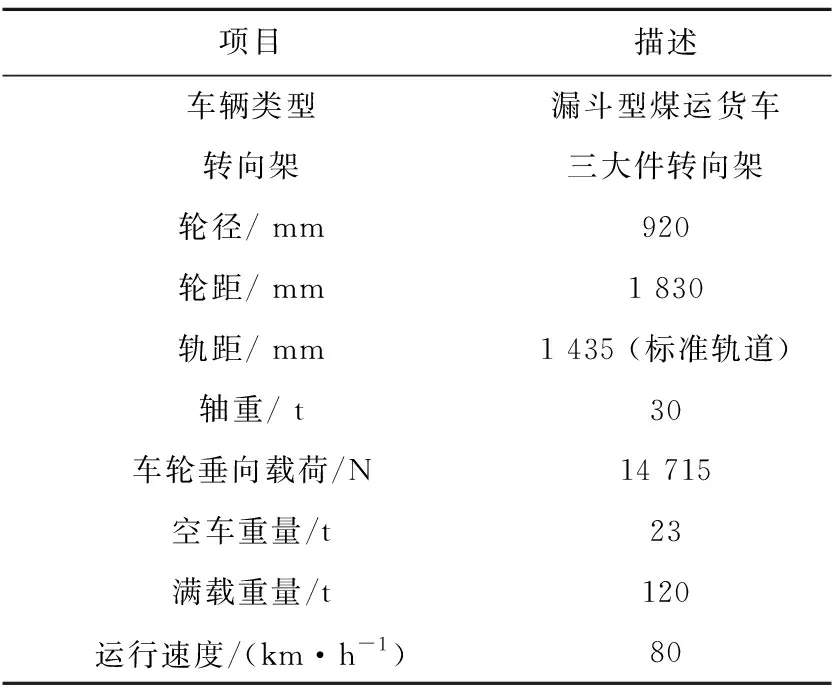

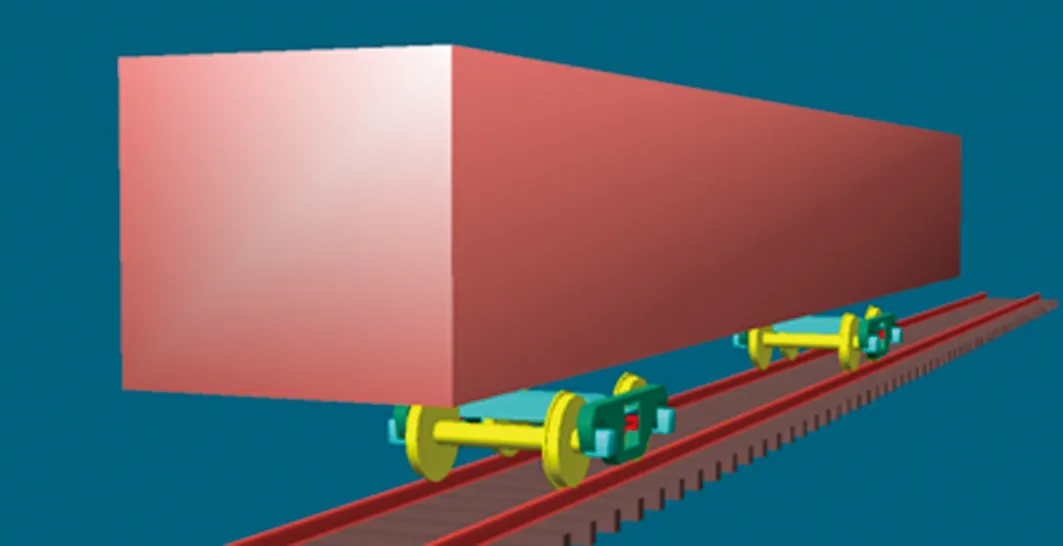

本文研究对象为澳大利亚铁路货物运输中大量采用的一款30 t轴重三大件转向架货车。货车主视图如图1所示,主要参数见表2。

图1 30 t轴重三大件转向架货车主视图(单位:m)

项目描述车辆类型漏斗型煤运货车转向架三大件转向架轮径/ mm920轮距/ mm1 830轨距/ mm1 435 (标准轨道)轴重/ t30车轮垂向载荷/N14 715空车重量/t23满载重量/t120运行速度/(km·h-1)80

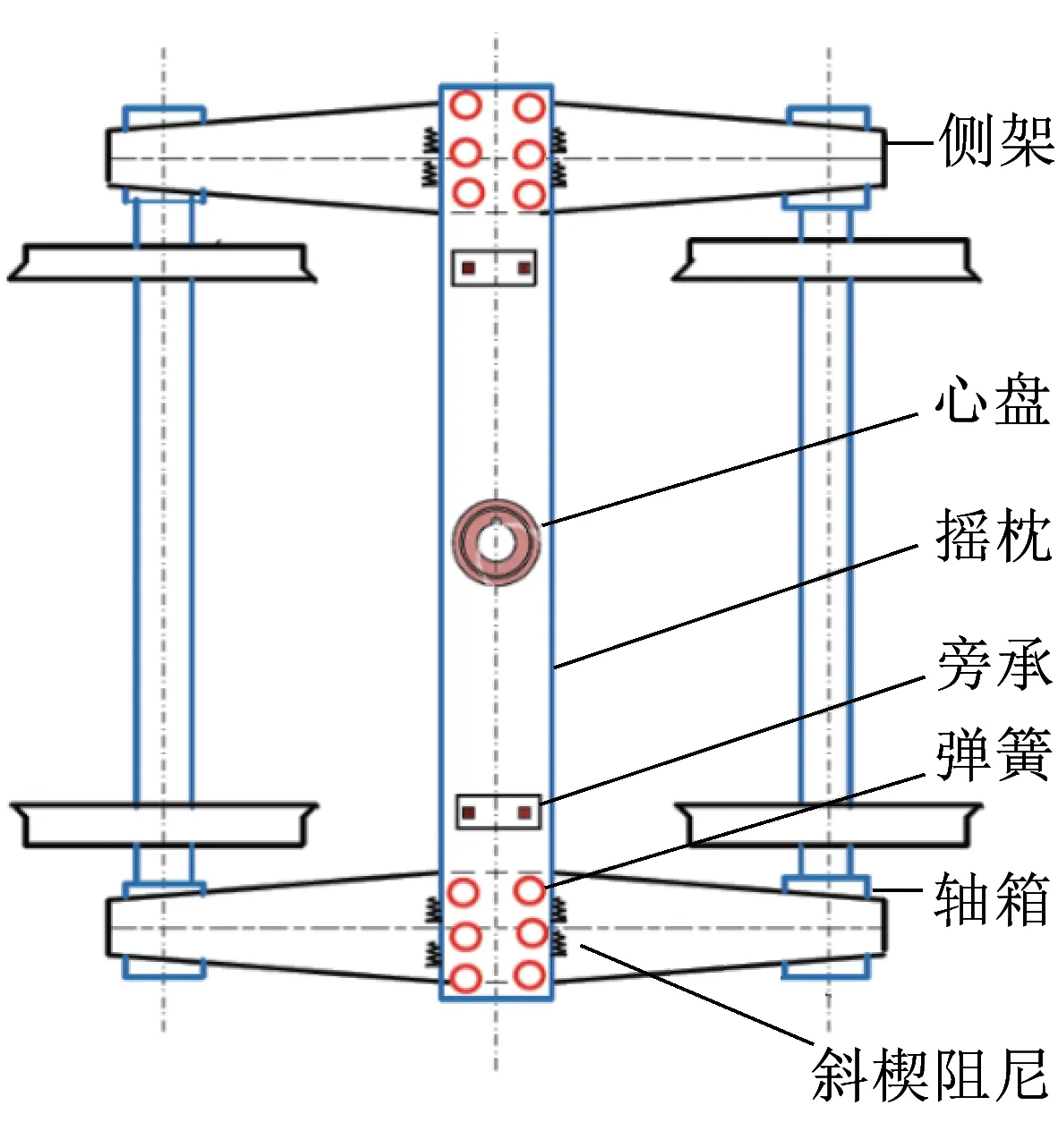

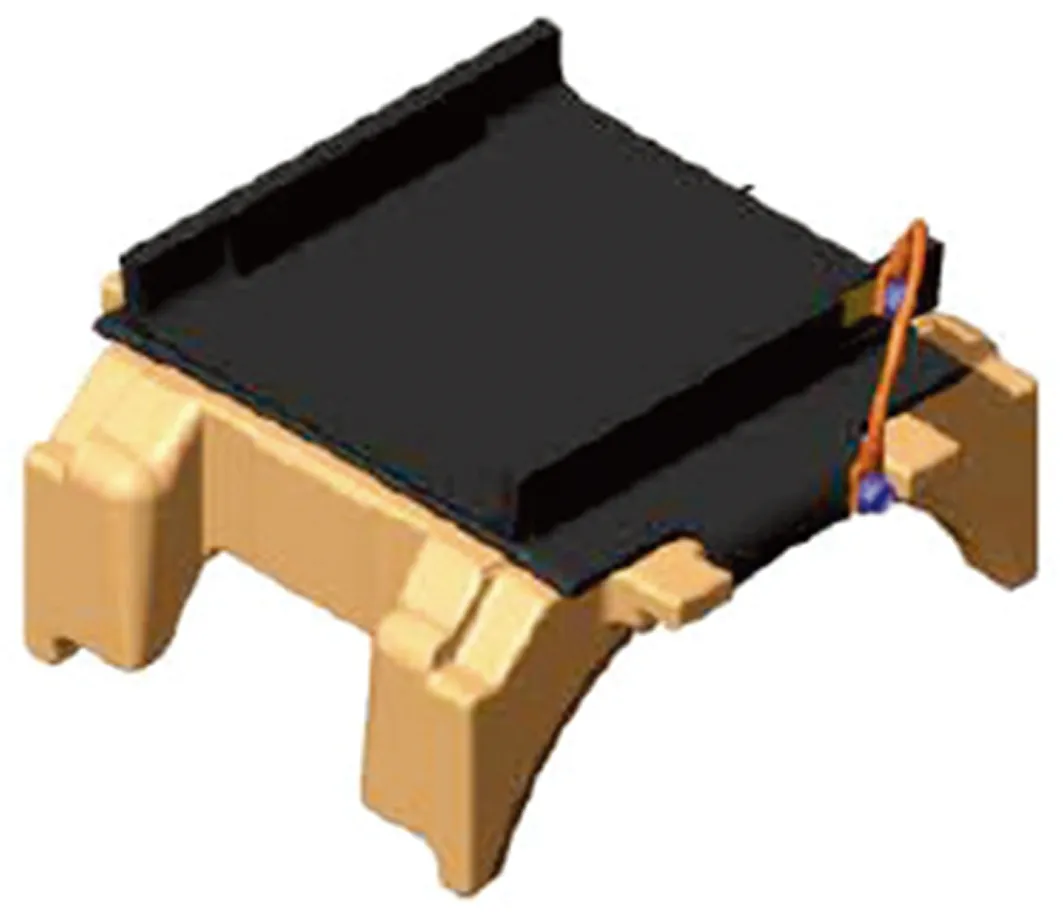

该型货车转向架由摇枕、侧架、轮对、一系橡胶垫与二系悬挂系统组成。转向架示意图如图2所示。

(a)俯视图

(b)主视图图2 货车转向架

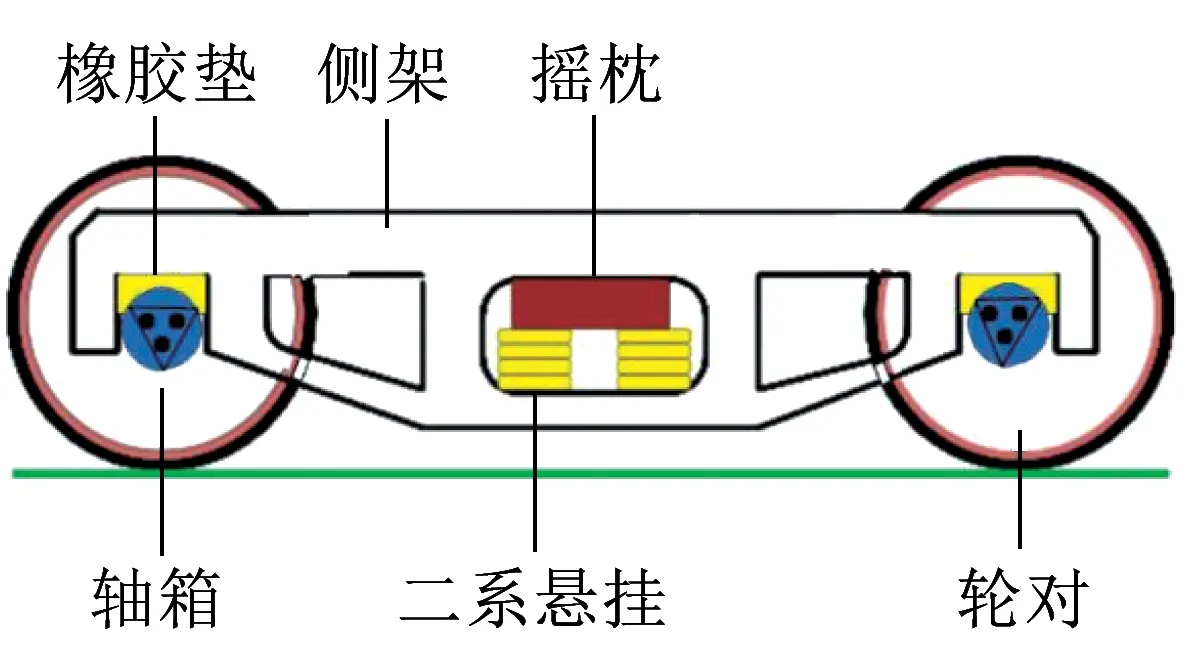

该型货车的一系悬挂系统主要由安装在轴箱与侧架间的橡胶垫组成,如图3所示。货车一系悬挂系统主要作用是为每个轴箱提供足够的垂向刚度;在纵、横、垂3个方向上提供一定阻尼;在纵向、横向可作为止挡;在轴箱与车轴间提供横向刚度与阻尼。该型货车转向架二系悬挂由支撑弹簧与常阻尼斜楔组成,二系悬挂系统为转向架提供了垂向支撑刚度,纵向、横向止挡力,横向、垂向、摇头阻尼。

图3 货车一系橡胶垫示意图

2.2 模型说明

使用GENSYS动力学仿真软件,建立该型货车完整动力学模型。该模型转向架由一个摇枕、两个侧架、四个斜楔、两个轮对组成,模型考虑了斜楔与摇枕、侧架的摩擦力,且摩擦力考虑为二维非线性摩擦力,货车动力学模型如图4所示。

图4 货车动力学模型

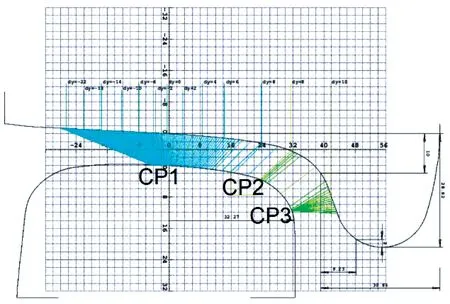

模型车轮踏面采用WPR2000型磨耗型踏面,轨面采用AS60 (60 km/m),新轮新轨状态下的轮轨接触情况如图5所示。

图5 轮轨接触情况

车轮与轨道有三个接触点,分别为轨顶面(CP1)、轨距边角(CP2)和轨距轮缘(CP3)。

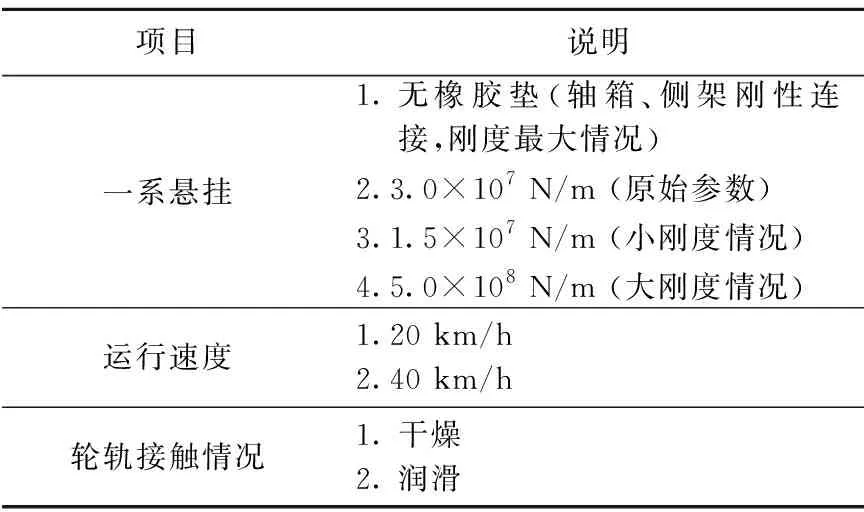

3 橡胶垫对货车车轮磨耗影响分析

针对四种不同一系悬挂,计算货车在不同轮轨接触情况下、以不同速度通过曲线时,货车第一轮对的Vogel磨耗指数,分析橡胶垫对于货车车轮磨耗的影响。曲线为右曲线,曲线半径200 m,缓和曲线长度55 m,轨道激励为美国5级谱。计算工况见表3。

表3 曲线工况列表

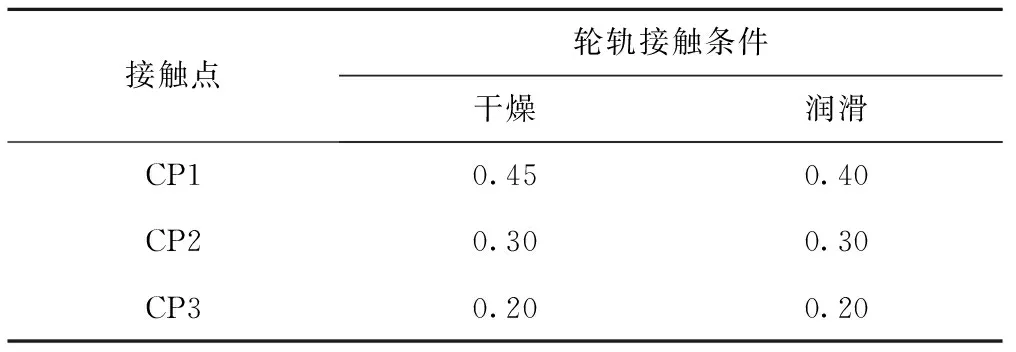

干燥、润滑两种轮轨接触状态下,车轮与钢轨3个接触点的摩擦系数见表4[27]。

表4 干燥、润滑情况下各接触点摩擦系数

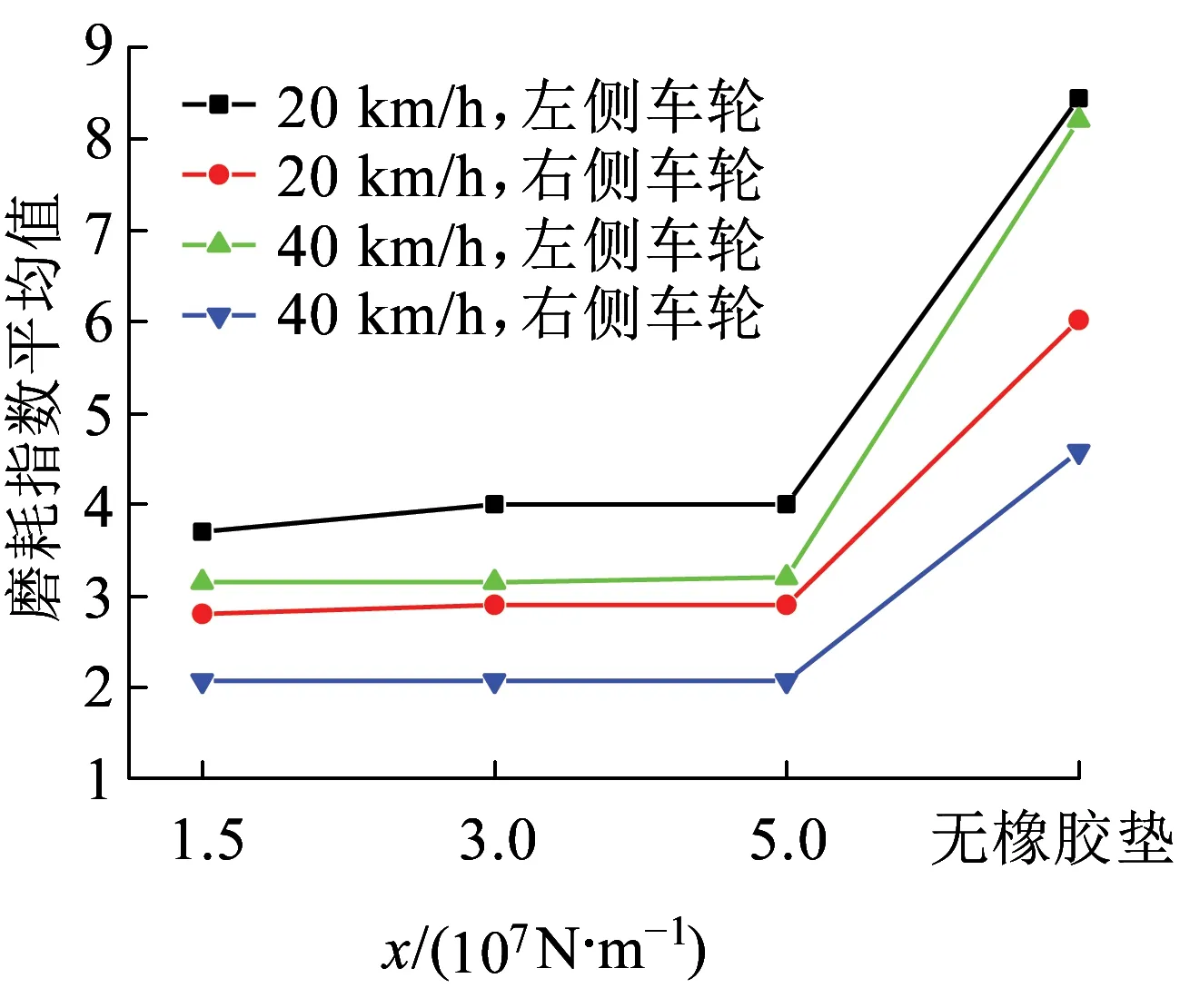

图6、图7给出了轮轨接触为干燥情况下,货车以两种不同速度通过曲线时,第一轮对左、右两侧车轮磨耗指数最大值与平均值。

图6 干燥状态下车轮磨耗指数最大值

图7 干燥状态下车轮磨耗指数平均值

通过计算比较干燥状态下,四种不同一系悬挂下货车第一轮对磨耗指数的最大值与平均值发现:货车通过半径为200 m的右曲线时,两种速度下的左侧车轮磨耗指数均高于右侧车轮,低速状态下的车轮磨耗指数高于高速状态。

采用橡胶垫作为一系悬挂后,车轮磨耗指数明显小于未采用橡胶垫情况,3种垂向刚度下的车轮磨耗指数基本一致。说明在轮轨接触为干燥状态时,采用橡胶垫作为货车一系悬挂,可以有效降低货车车轮磨耗,但是橡胶垫垂向刚度的变化并不会造成车轮磨耗明显变化。

图8、图9给出了轮轨接触为干燥情况下,货车以两种不同速度通过曲线时,第一轮对左、右两侧车轮的磨耗指数最大值与平均值。

图8 润滑状态下磨耗指数最大值

图9 润滑状态下磨耗指数平均值

通过计算比较润滑状态下,4种不同一系悬挂下货车第一轮对磨耗指数的最大值与平均值发现:高速状态下,左侧车轮磨耗指数大于低速情况。

采用橡胶垫作为一系悬挂后的车轮磨耗指数明显大于未采用橡胶垫情况,3种垂向刚度下的车轮磨耗指数基本一致。说明在轮轨接触为润滑状态时,采用橡胶垫作为货车一系悬挂,会导致货车车轮磨耗增大,但是橡胶垫垂向刚度的变化并不会造成车轮磨耗明显变化。

4 橡胶垫对货车脱轨稳定性影响分析

针对4种不同一系悬挂,计算货车在不同轮轨接触情况下,以不同速度通过曲线时货车第一轮对的脱轨系数,分析橡胶垫对于货车脱轨稳定性的影响。仿真工况与车轮磨耗分析相同,在此不再赘述。

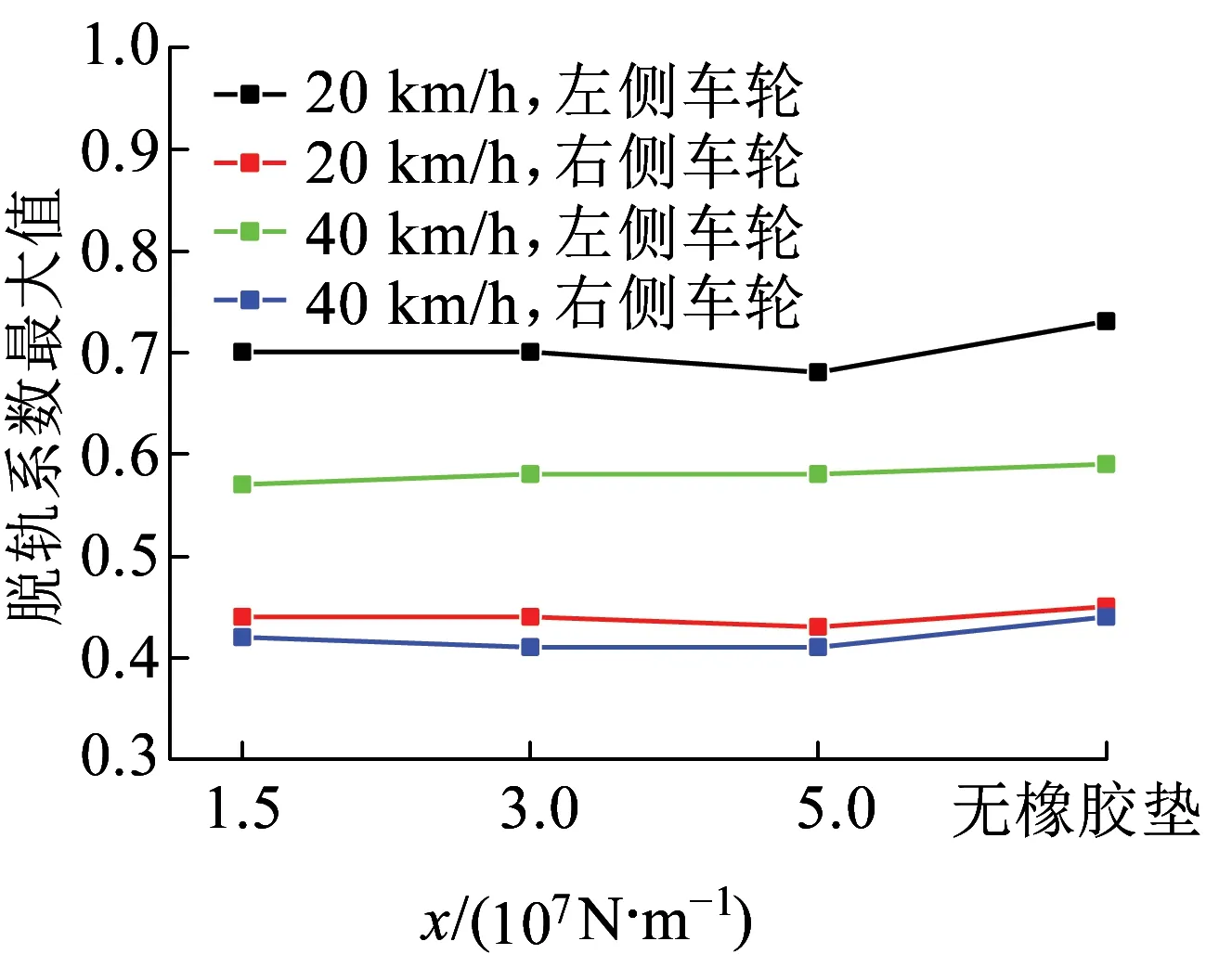

图10给出了轮轨接触为干燥状态时,货车以两种不同速度通过曲线时第一轮对左、右两侧车轮的脱轨系数最大值。通过计算比较干燥状态下,4种不同一系悬挂下的第一轮对脱轨系数的最大值发现:货车通过半径为200 m的右曲线时,各情况下车轮脱轨系数均小于极限值1.0,两种速度下的左侧车轮脱轨系数均高于右侧车轮,低速状态下的车轮脱轨指数高于高速状态。

图10 干燥状态下脱轨系数最大值

采用橡胶垫作为一系悬挂后的车轮脱轨系数小于未采用橡胶垫情况,但不明显,3种垂向刚度下的车轮脱轨系数基本一致。说明在轮轨接触为干燥状态时,橡胶垫对于货车车轮脱轨平稳性的影响较小。

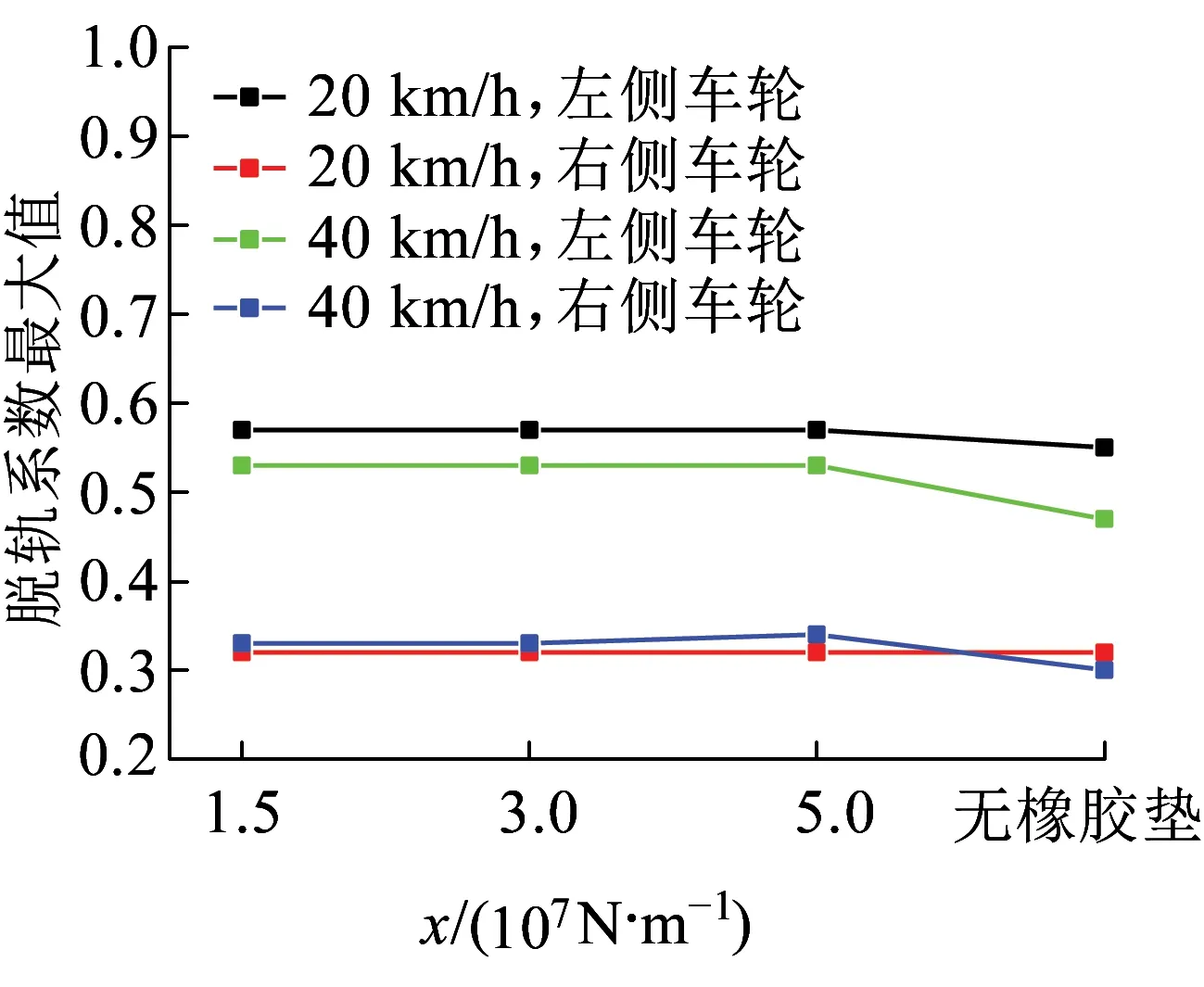

图11给出了轮轨接触为润滑情况时,货车以两种不同速度通过曲线时第一轮对左、右两侧车轮脱轨系数的最大值。

图11 润滑状态下脱轨系数最大值

通过计算比较润滑状态下,4种不同一系悬挂下的第一轮对脱轨系数的最大值发现:货车通过半径为200 m的右曲线时,各情况下车轮脱轨系数均小于极限值1.0,两种速度下的左侧车轮脱轨系数均高于右侧车轮,低速状态下的车轮脱轨系数高于高速状态。

采用橡胶垫作为一系悬挂后的车轮脱轨系数大于未采用橡胶垫情况,但不明显,3种垂向刚度下的车轮脱轨系数基本一致。说明在轮轨接触为润滑状态时,橡胶垫对于货车车轮的脱轨稳定性影响较小。

5 橡胶垫对中低频轮轨激励影响分析

通过计算比较4种不同一系悬挂下,货车第一轮对P2力,分析橡胶垫对于中低频轮轨激励的影响。

澳大利亚国家标准AS7508给出了车辆P2的测量方法:测量车辆以最高名义速度通过钢轨焊接点时,车轮垂向力的最大值。

本文采用动力学仿真分析的方法,在平直轨道建立一个垂向三角坑以模拟钢轨焊接点,如图12所示。轨道激励采用美国5级谱,货车运行速度为70 km/h,三角坑位于右侧钢轨,轮轨接触状态为干燥,轮轨各接触点的摩擦系数见表4。

图12 包含三角坑的轨道激励示意图

为消除高频成分的干扰,对轮轨垂向力计算结果进行低通滤波,截止频率为70 Hz。计算结果如图13所示。

图13 货车P2力计算结果

通过比较4种一系悬挂下的货车P2力发现:货车P2力有随着一系橡胶垫垂向刚度增加而增大的趋势。当橡胶垫垂向刚度为1.5×107、3.0×107kN/m时,货车P2力的仿真结果与预估值基本一致,随着垂向刚度的增大到5.0×108kN/m,货车P2力超出极限值(200 kN),无橡胶垫情况下的货车P2力最大,达到210 kN。说明采用一系橡胶垫结构可以有效降低货车对于中低频轮轨冲击力(即P2力)的响应,且P2力会随着一系橡胶垫垂向刚度的减小而降低。

6 结论与展望

本文采用动力学仿真分析方法,以轮轨磨耗指数、脱轨系数、P2力为评价指标,参考澳大利亚国家标准对一系橡胶垫对于货车动力学性能的影响进行了评估。

研究表明:一系橡胶垫会降低轮轨干燥接触状态下货车轮对的磨耗指数,但会造成轮轨润滑状态下货车轮对磨耗指数的增加。一系橡胶垫垂向刚度的变化并不会影响两种轮轨接触状态下的磨耗指数。橡胶垫对于货车脱轨系数的影响有限,但会有效降低货车运行时货车对于中低频轮轨激励的动态响应。

对于一系橡胶垫会降低轮轨干燥接触状态下货车轮对的磨耗指数,但会造成轮轨润滑状态下货车轮对磨耗指数的增加的这一结论,造成该现象的原因可能是因为润滑状态下,货车通过曲线时,轮轨相互作用下,因摩擦产生的能量耗散会降低。

在未来的研究中,将进一步研究货车一系橡胶垫,分析橡胶垫其他参数,如纵向刚度、横向刚度、阻尼等对于货车动力学性能的影响。