苏北盆地ZC油田废弃钻井液再利用调剖工艺

卓龙成,王 波,张金焕,胡文东,张露曼

(中国石化华东油气分公司泰州采油厂,江苏泰州 225300)

ZC油田位于苏北盆地东台坳陷溱潼凹陷,主要含油层系为Es1油藏。油藏中部深度1 584.00 m,渗透率103~5 862 mD,孔隙度15.5%~34.7%,原始地层温度74 ℃,地下原油黏度26.8 mPa·s,地层水矿化度19 780~21 360 mg/L,水型Na2SO4,含油面积0.5 km2,原油地质储量178×104t,属于高孔、中—高渗小断块油藏。ZC油田已进入高含水开发后期,截至2017年底,该油田有采油井17口,注水井6口,日产油量20.0 t,综合含水率95.5%,采油速度0.57%,地质储量采出程度36.92%,属于典型的“双高”油藏。储层整体以正韵律为主,注水开发时多表现为底部高渗带水淹,水窜现象严重,水驱动用程度低,注水井需要采取调剖措施,提高低渗层的动用程度。

ZC油田现已进入注水开发后期,由于油藏非均质性较强,导致注入水波及系数较小,大量注入水沿着高渗透层窜流,低渗透层很少被波及到,注入水利用率低。目前,国内已经开展了各种调剖堵水工艺研究,研究出了冻胶类、沉淀类等调剖堵水剂,现场应用取得了一定效果,但也存在施工周期长、有效期短、需要进行大剂量多段塞深部处理、调堵剂用量大和成本高等问题,制约了调剖堵水工艺的应用[1-2]。

笔者针对ZC油田高含水期的开发特征及剩余油分布特征[3-5],借鉴国内不同的调剖堵水工艺[6-13],研发了废弃钻井液调剖体系,形成了废弃钻井液再利用调剖工艺,即向地层注入废弃钻井液,在地层的大孔道中堆积颗粒形成封堵,使注入水转向中低渗含油较多的区域,驱替其中的剩余油,提高注入水的利用率,从而提高采收率;同时,利用废弃钻井液配制调剖体系既可减轻钻井液对环境的污染,又可降低调剖成本。

1 废弃钻井液调剖体系的研制

1.1 试验设备

主要仪器设备有NB-1型钻井液密度计、NDJ-8S旋转黏度计、雷磁PHS-25型pH计、NGJ-3S型数显高速搅拌机、BSRD-1252A(C)型稠化仪和DF-101Z集热式恒温加热磁力搅拌器。

1.2 废弃钻井液调剖体系的配方优选

现场采集的废弃钻井液密度为1.12 g/cm3,含水率76.67%,含油率8.29%,固相含量15.04%。因其颗粒物质较多,容易形成沉淀堆积,导致堵塞井筒及近井地带,所以废弃钻井液调剖体系要具有一定的悬浮性、分散性,从而达到较好的调剖效果。

1.2.1 悬浮剂优选

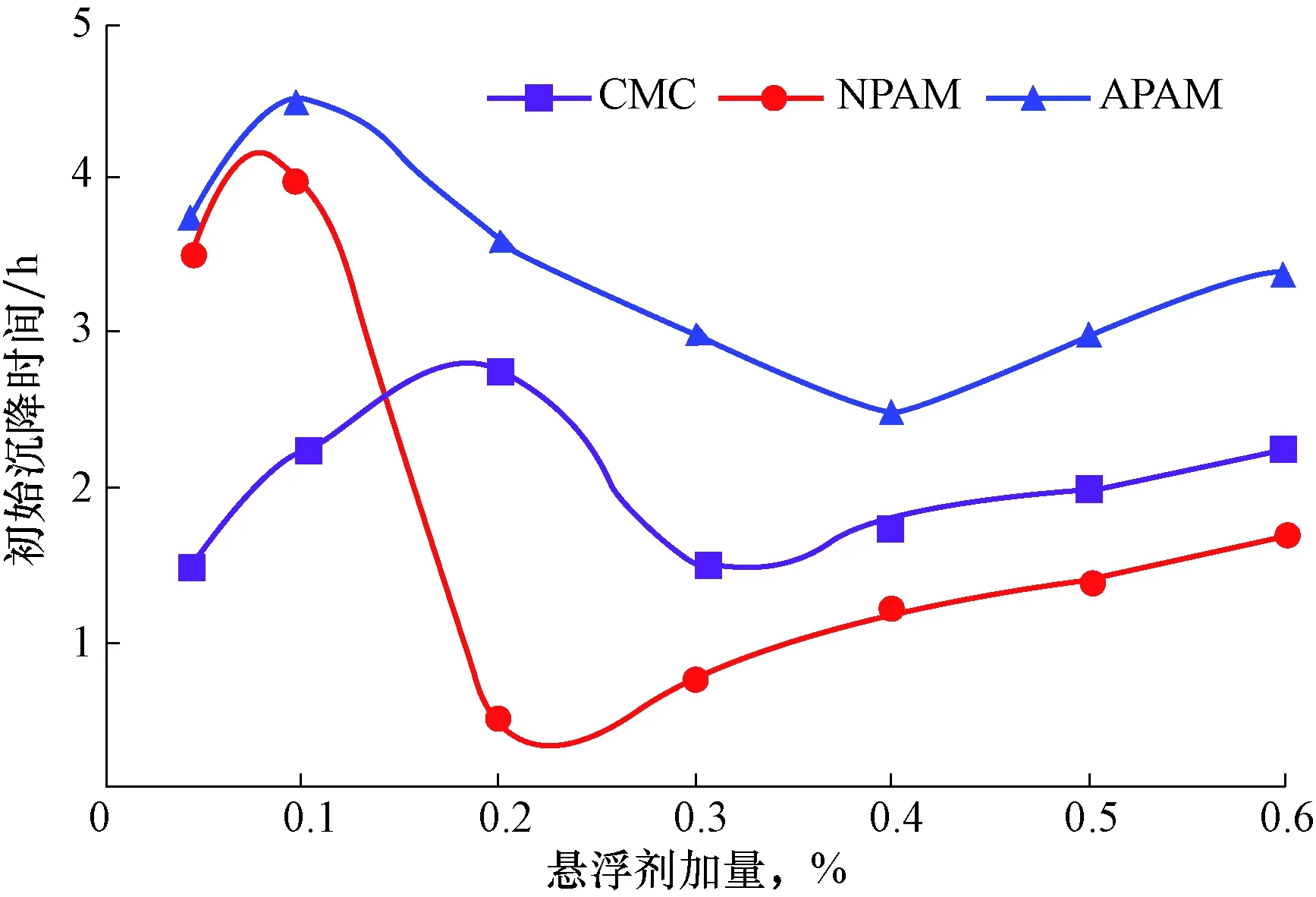

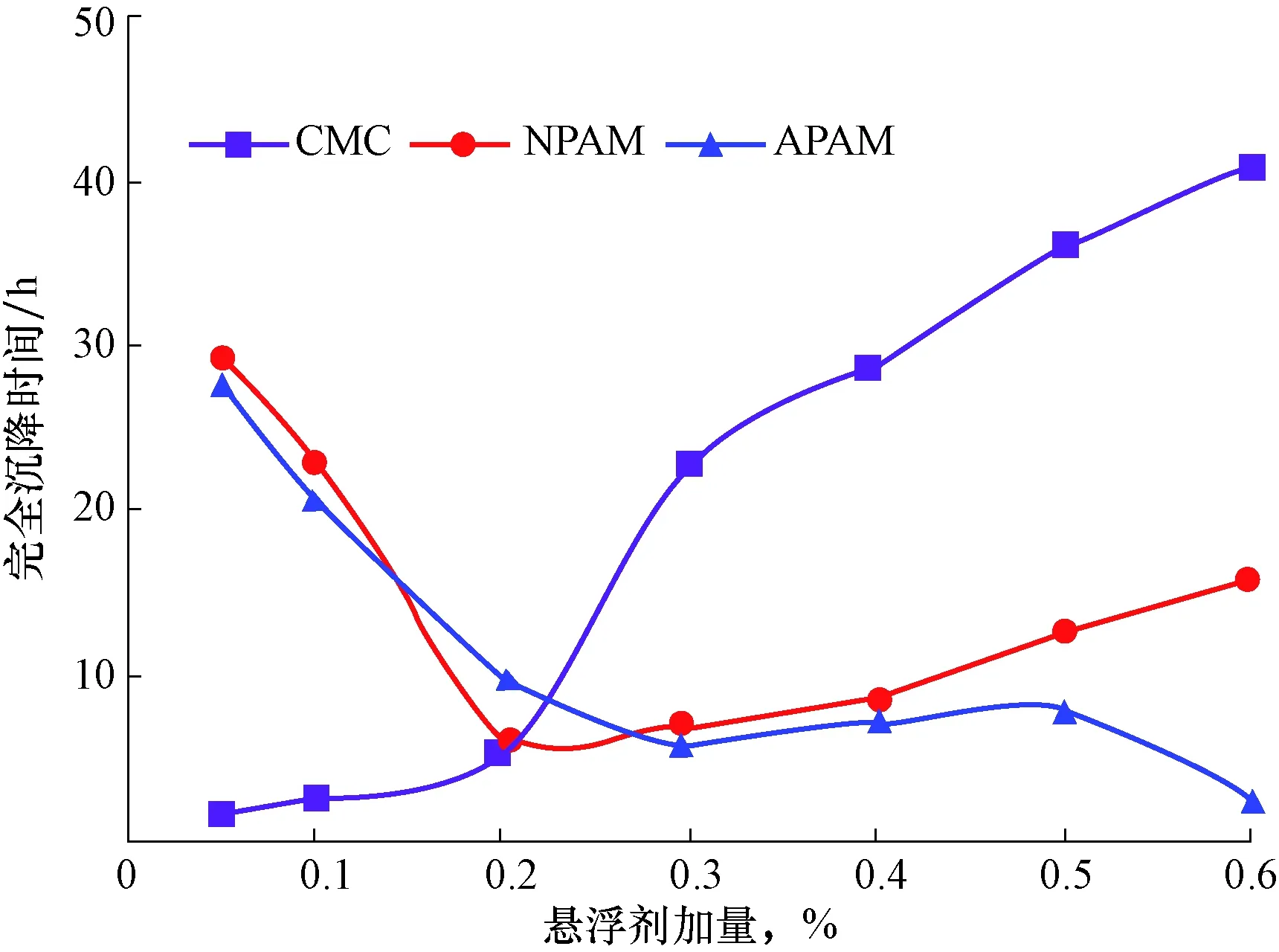

对油田常用的羧甲基纤维素(CMC)、非离子聚丙烯酰胺(NPAM)和阴离子聚丙烯酰胺(APAM)等3种悬浮剂进行悬浮性能评价试验,结果如图1和图2所示。

图1 悬浮剂加量与初始沉降时间的关系Fig.1 Relation between the dosage of suspending agent and the initial settling time

图2 悬浮剂加量与完全沉降时间的关系Fig.2 Relation between the dosage of suspending agent and the full settling time

从图1可以看出,APAM的悬浮性能优于CMC,但三者的变化趋势相似,沉降时间随加量增大先缩短后增长。从图2可以看出,悬浮剂加量均较小时,聚丙烯酰胺(PAM)的悬浮性能优于CMC,但随着加量增大,CMC的完全沉降时间远大于PAM。因此,通过综合考虑,选用CMC作为悬浮剂。

1.2.2 分散剂优选

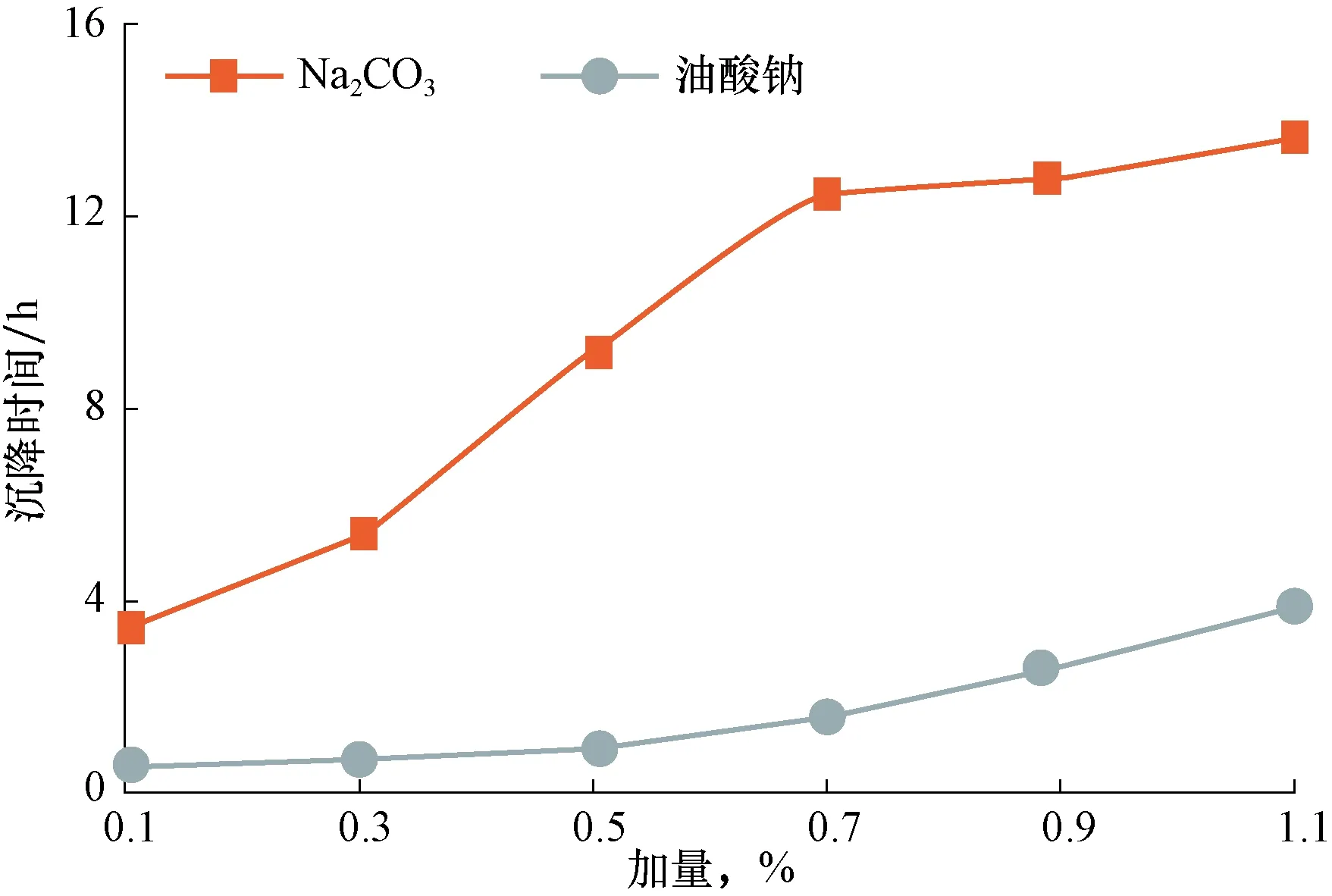

对筛选出的纯碱(Na2CO3)和表面活性剂(油酸钠)2种分散剂进行性能评价,结果如图3所示。从图3可以看出,纯碱的悬浮性能较差,油酸钠的悬浮性能较好,沉降时间较长,且随着加量增大,性能更好。因此,选用油酸钠作为分散剂。

图3 分散剂加量与沉降时间的关系Fig.3 Relation between the dosage of dispersant and the settling time

1.2.3 固化剂优选

对初选的2种固化剂配方进行抗压强度性能评价,用压力试验机测其破裂压力,计算抗压强度,测试2种配方在不同养护时间下的抗压强度。

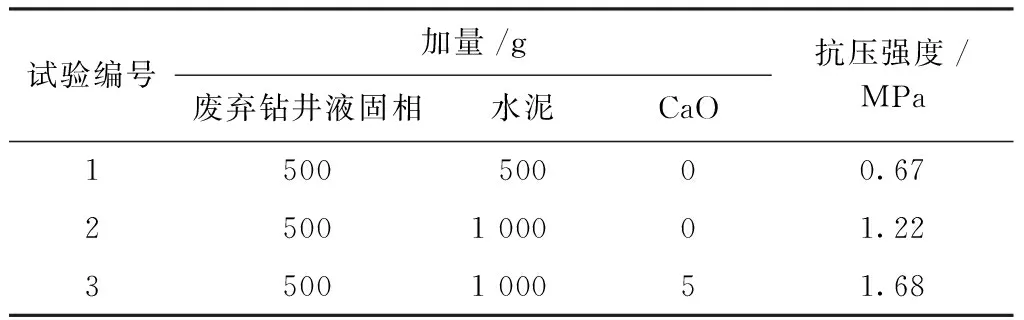

配方1初选废弃钻井液固相和水泥,并按照不同质量比加入增强剂,加压成模后养护3 d,测试其抗压强度,结果见表1。从表1可以看出,加入增强剂CaO后能够提高配方1的抗压强度,根据测试结果确定配方1中废弃钻井液固相、水泥和增强剂的质量比为1∶2∶0.01。

表1 配方1抗压强度测试结果Table 1 Result of the compressive strength test with formula 1

配方2初选废弃钻井液固相和稀土矿粉,按照不同质量比进行配制,加压成模后养护3 d,测试其抗压强度,结果见表2。根据测试结果确定配方2中废弃钻井液固相和稀土矿粉的质量比为1∶1。

表2 配方2抗压强度测试结果Table 2 Result of the compressive strength test with formula 2

对上述2种配方进行固化试验,由试验结果(见图4)可知,加入固化剂后,其抗压强度随着养护时间增长而增强,且配方1的固化效果优于配方2,因此采用配方1作为固化剂。

图4 固化剂抗压强度与养护时间的关系Fig.4 Relationship between the compressive strength and the maintenance time of curing agents

1.2.4 缓凝剂优选

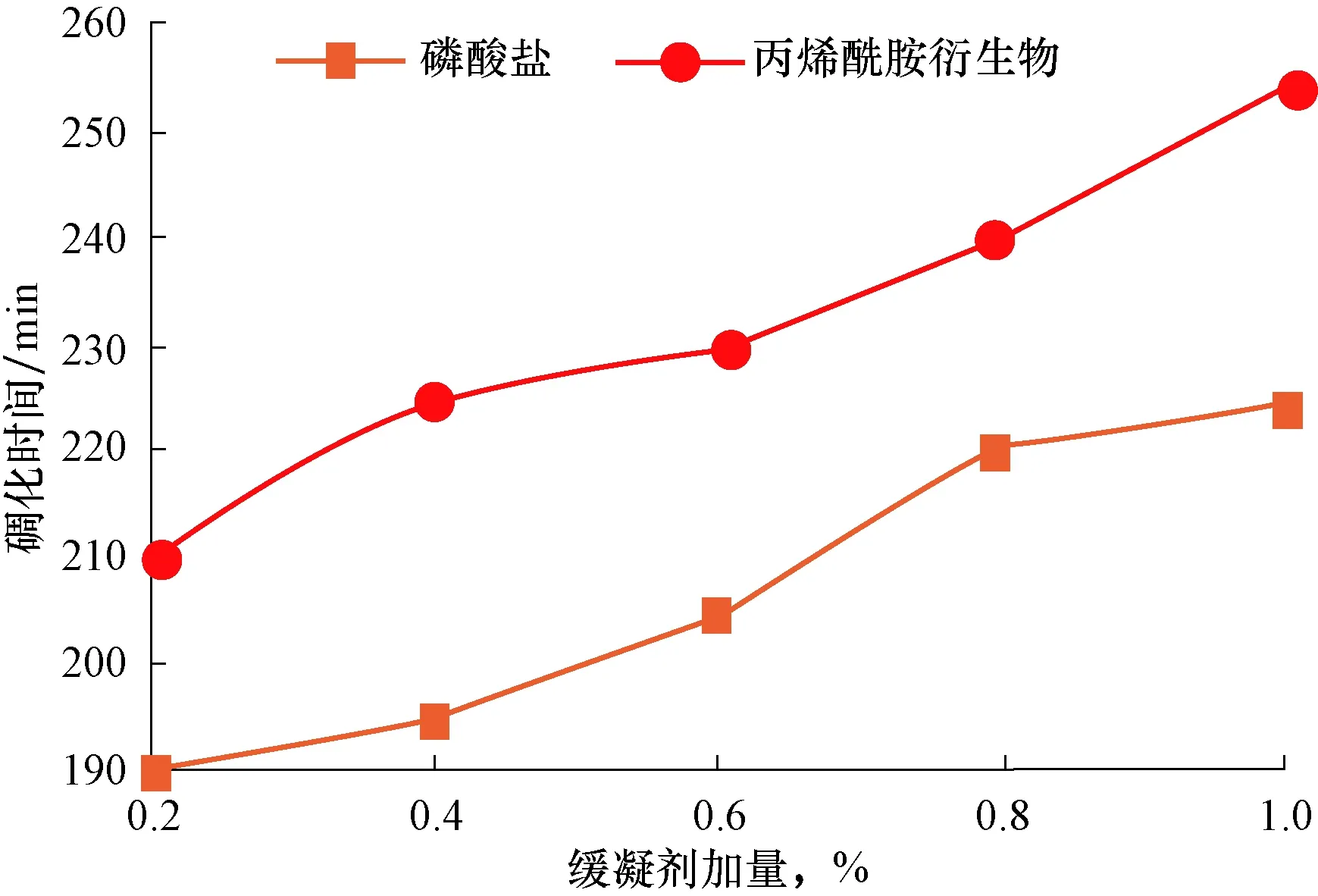

根据固化剂优选结果,在室温、常压下,使用稠化仪测定固化剂在不同缓凝剂(磷酸盐和丙烯酰胺衍生物)加量条件下废弃钻井液的稠化时间,评价其缓凝性能,结果如图5所示。

图5 缓凝剂加量与稠化时间的关系Fig.5 Relation between the dosage of retarder and the thickening time

从图5可以看出:随着缓凝剂加量增大,废弃钻井液调剖体系的稠化时间逐渐增长,丙烯酰胺衍生物的缓凝效果优于磷酸盐。因此,选用丙烯酰胺衍生物作为缓凝剂。

1.3 废弃钻井液调剖体系配方确定

根据上述优选结果,确定废弃钻井液调剖体系的配方为钻井液固相+水泥+增强剂CaO+0.02%CMC(悬浮剂)+0.30%油酸钠(分散剂)+0.20%丙烯酰胺衍生物(缓凝剂),其中钻井液固相、水泥和增强剂CaO的质量比为1∶2∶0.01。按此配方配制的废弃钻井液调剖体系的悬浮性能和分散性能良好,能够满足调剖要求。

2 调剖体系封堵性能影响因素

苏北盆地ZC油田的地层渗透率主要为300~500 mD,因此采用渗透率为300~500 mD的填砂管进行室内模拟试验,分析搅拌速率和pH值对废弃钻井液调剖体系封堵性能的影响。

2.1 搅拌速率

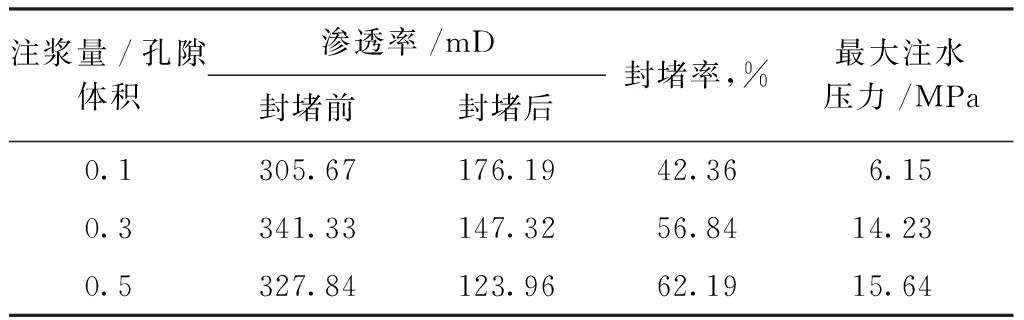

配制好的废弃钻井液调剖体系在室内采用不同搅拌转速搅拌后,进行岩心封堵试验,结果见表3和表4。

表3废弃钻井液调剖体系经1000r/min转速搅拌后的封堵结果

Table3Resultofwasteddrillingfluidprofilecontrolpluggingafterstirringathighspeedof1000r/min

注浆量/孔隙体积渗透率/mD封堵前封堵后封堵率,%最大注水压力/MPa0.1305.67176.1942.366.150.3341.33147.3256.8414.230.5327.84123.9662.1915.64

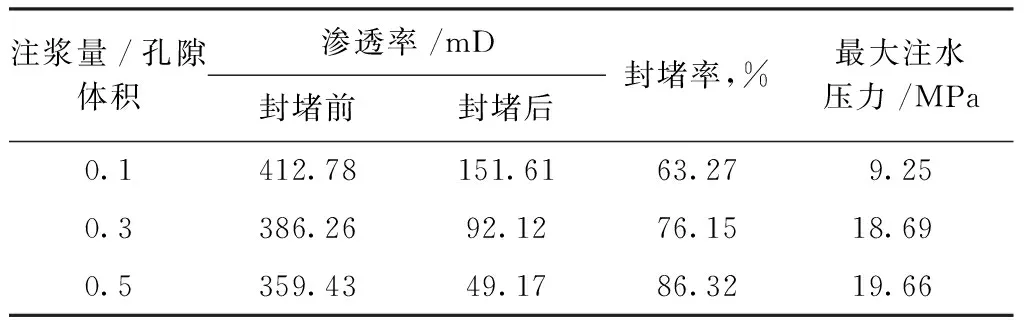

表4废弃钻井液调剖体系经10000r/min转速搅拌后的封堵结果

Table4Resultofwasteddrillingfluidprofilecontrolpluggingafterstirringathighspeedof10000r/min

注浆量/孔隙体积渗透率/mD封堵前封堵后封堵率,%最大注水压力/MPa0.1412.78151.6163.279.250.3386.2692.1276.1518.690.5359.4349.1786.3219.66

从表3和表4可以看出,经过不同转速搅拌处理后调剖体系的封堵性能有了明显改善,转速越高,封堵性能越好,注入调剖体系后再次注水时的压力最高峰值也越大。

2.2 pH值

配制不同pH值的废弃钻井液调剖体系,进行岩心封堵试验,结果见表5和表6。从表5和表6可以看出,当废弃钻井液调剖体系的pH值为8.0~9.0时,其封堵性能并没有明显提高;但当废弃钻井液调剖体系的pH值提高至9.5以上时,其封堵性能得到了明显的增强,仅注入0.1倍孔隙体积的废弃钻井液调剖体系,后续注水的最大压力已超过20 MPa,这是因为pH值改变后,会使废弃钻井液调剖体系内的固相颗粒的粒径分布发生变化,可以提高其黏度,从而能够改善其封堵性能。

表5pH值为8.16时废弃钻井液调剖体系的封堵结果

Table5ResultofwasteddrillingfluidprofilecontrolandpluggingunderpHvalueof8.16

注浆量/孔隙体积渗透率/mD封堵前封堵后封堵率,%最大注水压力/MPa0.1365.55200.0745.274.250.3407.24205.2149.618.130.5426.79177.4258.4313.71

表6pH值为9.75时废弃钻井液调剖体系的封堵结果

Table6ResultofwasteddrillingfluidprofilecontrolandpluggingunderpHvalueof9.75

注浆量/孔隙体积渗透率/mD封堵前封堵后封堵率,%最大注水压力/MPa0.1475.410100.0020.130.3517.570100.0020.65

从表5和表6可以看出,提高废弃钻井液调剖体系的pH值,可以增强其封堵效果。

3 现场试验

ZC油田投产至今已历时27年,目前综合含水率已经高达95.5%。由于储层整体以正韵律为主,注水开发时多表现为底部高渗带水淹,水窜现象严重,层间、层内矛盾加剧,导致油井含水率上升过快,产量下降,因此在该油田开展了废弃钻井液调剖试验。

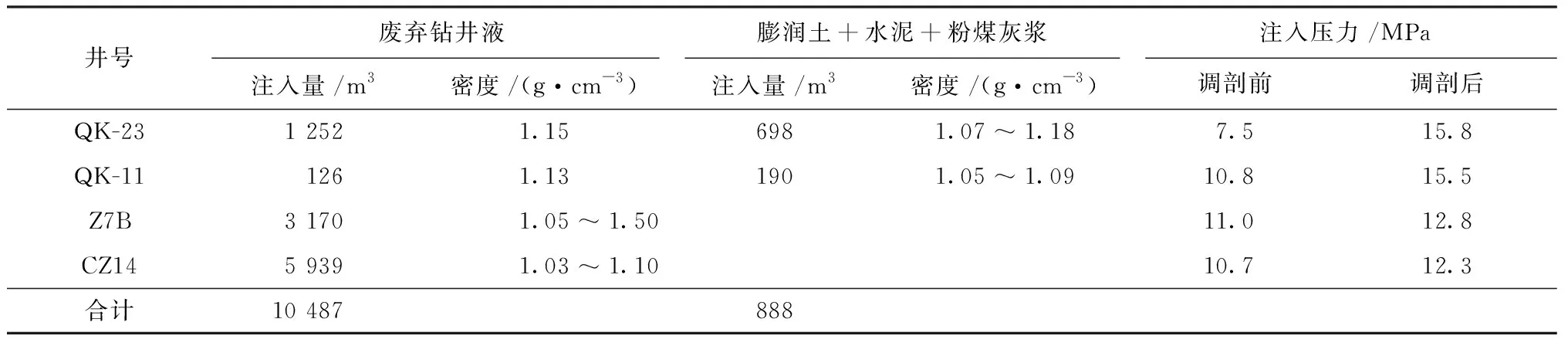

2016—2017年,废弃钻井液调剖体系在QK-23井取得了显著的调剖效果,此后进一步优化了废弃钻井液调剖体系,又在QK-11井、Z7B井和CZ14井等井进行了试验,累计注入废弃钻井液10 487 m3,3口井调剖前注水压力为10.7~11.0 MPa,调剖后注水压力为12.3~15.5 MPa,平均注水压力提高4.1 MPa,油井累计增油358.23 t,节约钻井液处理费419万,效益显著,基本情况见表7。

表7 调剖前后注入压力对比结果Table 7 Comparison on injection pressure before and after profile control

常规堵剂成本为570~600元/m3,废弃钻井液仅为运输费用(62.5元/m3),累计节约63.5万元。废弃钻井液固化对环境有一定影响,且固化处理费用高,废弃钻井液处理费按400元/m3计算,节约废弃钻井液处理费用50.08万元。

3.1 典型井试验

QK-23井于2004年6月开始注水,吸水剖面监测显示层间吸水差异较大;2005年9月前注水量为60 m3/d,注水压力为4.5 MPa,9月开展化学药剂调剖,调剖后注水量60 m3/d,注水压力为7.8 MPa; 2008年调剖失效,注水压力逐渐恢复至4.5 MPa。

此次调剖拟封堵半径为5.00 m,封堵层段厚度为37.40 m,处理层孔隙度为26%,计算出调剖剂用量为763 m3。

设置爬坡压力为0.3 MPa/d,门限压力为15.0 MPa,初始注入密度1.03 g/cm3,上限注入密度1.09 g/cm3,首先选择注入速度100 m3/d,并加入0.2%CMC+0.3%油酸钠,在加药罐稀释后泵入井内。

注入过程中不断分析调整,累计注入密度为1.15 g/cm3的废弃钻井液调剖体系1 252 m3,注入排量72 m3/d,注入泵压由7.0 MPa升至11.0 MPa。由于废弃钻井液不足,废弃钻井液调剖体系注入量未达到设计预定值,决定用膨润土、水泥和粉煤灰配制调剖体系,注入过程中不断上调密度,将密度调整至1.07~1.18 g/cm3,共计注入698 m3,注入压力升至15.8 MPa,达到设计压力,结束调剖施工,随后转入注水。

3.2 效果评价

通过同位素吸水剖面测试可知,QK-23井采用废弃钻井液调剖后原主吸水层吸水比例由52.1%降至14.3%,难吸水层吸水比例由17.6%升至35.7%(见图6)。从图6可以看出,采用废弃钻井液调剖体系调剖后封堵了原注水大孔道,提高了注水压力,同时使原来几乎不吸水的层位开始吸水,进而改善了吸水剖面,达到了调剖的目的。

图6 QK-23井调剖前后吸水剖面对比Fig.6 Comparison on the water injection profiles before and after profile control in Well QK-23

4 结论与建议

1) 利用废弃钻井液调剖体系在ZC油田高渗透油藏进行了注水井调剖,实现了注水井大孔道的封堵,改善了注水井的吸水剖面,使原来难动用的剩余油得到动用,提高了采收率;同时,实现了废弃钻井液再利用,降低了调剖成本,节省了废弃钻井液处理费用。

2) 由于试验条件的限制,该技术研究过程中未能对封堵的填砂管进行调剖深度研究,也未考虑废弃钻井液与地层孔喉的配伍性,建议在现有研究的基础上,考虑上述因素后,建立适合华东地区油藏条件的物理模型,进行进一步研究,以更好地指导现场施工。