塔河油田超深超稠油油藏人工举升技术

彭振华, 张 园, 丁 雯, 任向海, 李晓君, 熊 伟

(1.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐830011;2.中国石油吉林油田分公司油气工程研究院,吉林松原 138000)

奥陶系储层是塔河油田主力产层,油藏类型以缝洞型碳酸盐岩油藏为主,近年来稠油区块年产油能力近400×104t,是油田快速上产的重要阵地。塔河油田超深超稠油油藏属于有底水的碳酸盐岩缝洞型油藏[1],平面上一般表现为叠合连片含油、不均匀富集的特征,纵向上基质渗透率低,裂缝、溶洞发育,地层流体流动特性复杂。塔河油田超稠油油藏具有“两超五高”的特点[2],“两超五高”即超深(油藏埋深5 500~6 800 m)、超稠(50 ℃地面原油黏度1 500~1 800 000 mPa·s)和高温(油层温度125~150 ℃)、高压(油层压力60~70 MPa)、高密度(地表原油密度0.92~1.10 g/cm3)、高矿化度((17~24)×104mg/L)、高硫(H2S浓度最高133 990 mg/m3,平均10 273 mg/m3)。

塔河油田超稠油油藏的特殊性决定了塔河油田人工举升难度大,主要存在抽油杆失效比例高、系统效率低和掺稀比高等问题。通过分析塔河油田工艺技术现状,提出了技术策略,以满足新时期、新环境下的超稠油开发要求。

1 塔河油田超深超稠油油藏开发难点

塔河油田为碳酸盐岩油藏,主要利用地层能量进行开发,能量下降极快,随着开发时间的延长,泵挂深度需要不断加深,且流体黏度高、进泵困难,常规人工举升工艺无法满足举升要求。另外,虽然原油地层黏度低,但是随着举升过程中温度降低,黏度增大,至地下2 000~3 000 m处无法流动,需采取井筒降黏措施。目前,塔河油田人工举升的主要存在以下4个方面的问题:

地层供液能力不足,人工举升能力不能满足生产需求油井产层供液能力太小严重影响人工举升的效果,由于塔河油田地层能量无补给,随着生产不断进行,人工举升能力不再满足生产需求,引发了一系列问题:1)抽油井深抽举升能力不足,泵挂深、液面深、杆柱应力超载,地面设备负载能力不足,需要大负载设备、高强度杆以满足持续加深的泵挂要求;2)部分使用螺杆泵的油井间歇抽油或发生运行事故;3)受液面低、原油黏度高、黏温拐点深、稀稠油混配效果差、成本高和电动潜油泵稠油适应性差等因素影响,塔河油田部分井抗稠油电动潜油泵平均运行寿命仅170 d,造成生产成本居高不下。

杆柱失效比例高抽油井维护作业分析表明,杆柱失效占比由2011年的19.7%上升至27.4%,成为目前塔河油田维护作业的首要原因,杆柱失效形式主要有断裂(占52.1%)、偏磨(占32.4%)和脱扣(占15.5%)。研究发现,杆柱断裂井(简称杆断井)含水率高,含水率大于50%的杆断井占比87.6%;杆断井普遍泵挂深,平均泵挂2 798.00 m的深抽井占82.0%;71.7%的断点深度集中在杆柱中下部;71.0%的断裂部位位于端部镦粗扳手附近。杆柱下行时,受到摩擦阻力的作用,发生失稳弯曲,与油管发生接触磨损,造成杆柱偏磨。脱扣主要是由于井筒内的流体黏度高,杆柱下行与流体作用产生反扭矩造成的。

抽油泵故障率高目前,抽油泵故障是维护作业的另一个主要原因,占总维护作业比例的20.3%。抽油泵故障主要原因:1)沉没度高,阀球开启压差大,开启受到的冲击力大;2)井深、原油黏度大、H2S腐蚀等因素易导致阀座刺漏、柱塞阀罩断裂等。

系统效率低通过统计分析可知,目前塔河油田抽油井平均沉没度1 315.00 m,平均系统效率仅为19.8%,需要开展系统优化,提高举升效率,实现节能降耗。

2 超深超稠油井人工举升技术现状

“十二五”期间,塔河油田攻关研发了大型皮带抽油机、大排量抽稠泵和减载深抽等技术,检泵周期由2011年的533 d延长至2015年的629 d,平均泵效由61.2%提高至64.3%,有杆泵最深泵挂达4 027.00 m,抗稠油电动潜油泵最深泵挂达5 030.00 m,基本解决了超稠油举升问题,居于国内外领先水平。通过5年的发展,主要形成了以下特色技术。

2.1 超稠油有杆泵举升工艺

针对产液黏度大引起载荷大,导致抽油机电流高烧损电机、杆柱缓下等问题,通过研究大负荷能力的大型皮带机、具有下行液力反馈作用的抽稠泵技术和减载深抽技术[2-6],形成了塔河油田超稠油有杆泵举升工艺,解决了抽油井停机、光杆缓下等问题,保障了生产可靠运行。

2.1.1 大型皮带抽油机技术

抽油井因原油密度大、下泵深,造成抽油机载荷大,易因杆柱疲劳发生杆断或因电流高烧毁电机,为满足塔河油田深抽或大泵提液的需要,研发了长冲程、慢冲次的900型和1000型大型皮带抽油机,以解决大载荷的问题。

该抽油机具有参数调整范围大(冲程2.00~8.00 m,冲次1~4 min-1)、相对冲程损失小、恒速运动时间长、抽油杆运行寿命长的特点。

截至目前,地面配套的大型皮带抽油机共19台,其中900型皮带抽油机12台、1000型皮带抽油机7台。通过应用地面大型抽油设备,实现了长冲程、慢冲次的工作制度,保证了油井正常生产,减轻了对杆柱的疲劳伤害,为超稠油深抽工艺提供了设备保障。

2.1.2 大排量抽稠泵技术

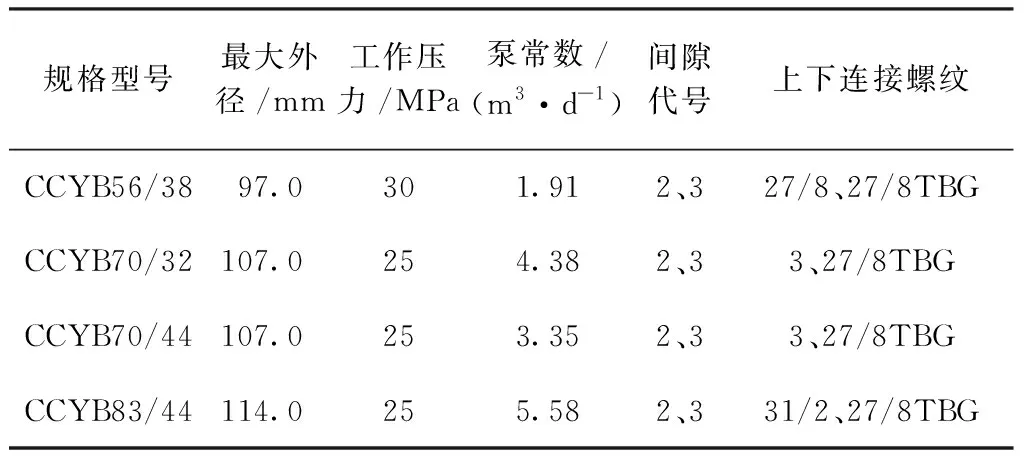

针对光杆缓下、滞后的问题,研究了大排量抽稠泵技术[3](其结构如图1所示),主要研制形成了CCYB56/38、70/32、70/44、83/44等4种规格的大排量抽稠泵(相关参数见表1)。

图1 大排量抽稠泵示意Fig.1 Schematic diagram of large displacement heavy oil pump

Table1Specificationsoflargedisplacementheavyoilpump

规格型号最大外径/mm工作压力/MPa泵常数/(m3·d-1)间隙代号上下连接螺纹CCYB56/3897.0301.912、327/8、27/8TBGCCYB70/32107.0254.382、33、27/8TBGCCYB70/44107.0253.352、33、27/8TBGCCYB83/44114.0255.582、331/2、27/8TBG

大排量抽稠泵的主要技术特点为:

1) 采用上大下小两级串联柱塞,抽油杆带动柱塞运动引起环形腔容积变化而分别形成低、高压腔,使阀打开或关闭,从而完成进液和排液。

2) 下行程时,泵出油阀的液柱压强和泵进油阀液柱压强的差值作用在下柱塞上,产生下行动力,与常规泵相比更有助于抽油杆柱下行。

3) 通过改变进油阀位置,将进油阀设置在下泵筒下部偏心阀罩中,使进油口直径由23.0 mm增加为42.0 mm,进泵阻力降低67%,提高了泵充满程度。

4) 适用于原油黏度小于4 000 mPa·s,气油比小于200,含蜡量小于25%,胶质、沥青质含量小于20%,含砂量小于0.3%的油井。

截至目前,大排量抽稠泵技术现场应用171口井,满足泵挂深度4 027.00 m,排量不大于180 m3/d的举升需求。其中CCYB70/32型泵推广应用103井次,CCYB83/44型泵应用2井次,累计增油8×104t。CCYB83/44型泵的研制为替代小排量电动潜油泵奠定了基础,提高了塔河油田超稠油抽油机有杆泵举升能力。

2.1.3 减载深抽技术

塔河油田油藏埋藏深,下泵深度受抽油机悬点载荷和抽油杆强度的制约,无法实现深抽,影响油田开发效果。为此研发了长冲程抽油机减载器,可以解决超稠油井深抽与排量的矛盾[7-9]。

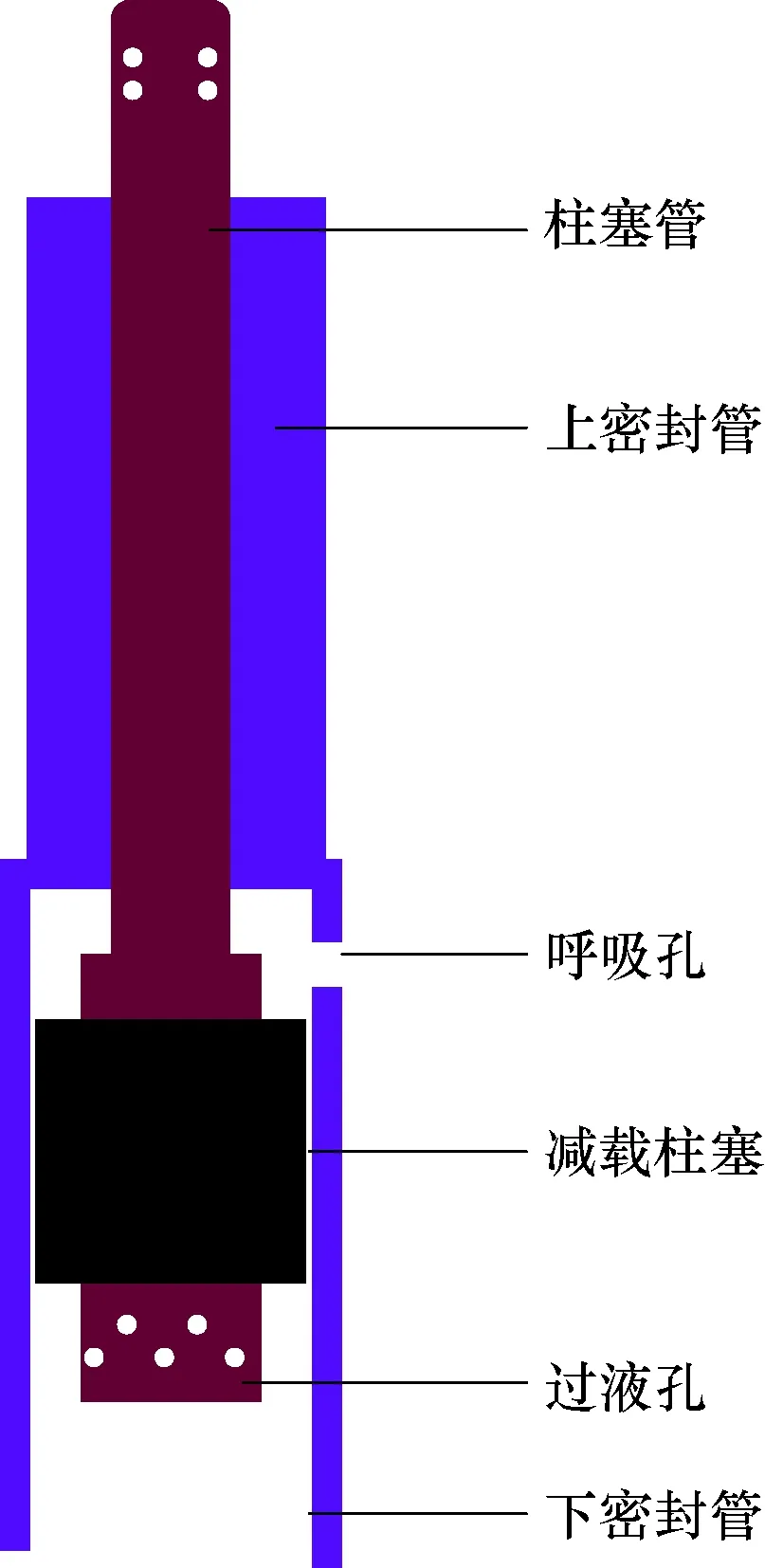

抽油机减载器主要由减载柱塞、柱塞管、过液孔、呼吸孔和密封管组成,如图2所示。由于该减载器所下位置油管内液柱压力要远大于套管内的压力,所形成的压力差作用于减载柱塞的下端面,使其产生一个向上的举升力,起到减小杆柱受力的作用。

图2 抽油机减载器示意Fig.2 Structural diagram of load reducing device of pumping unit

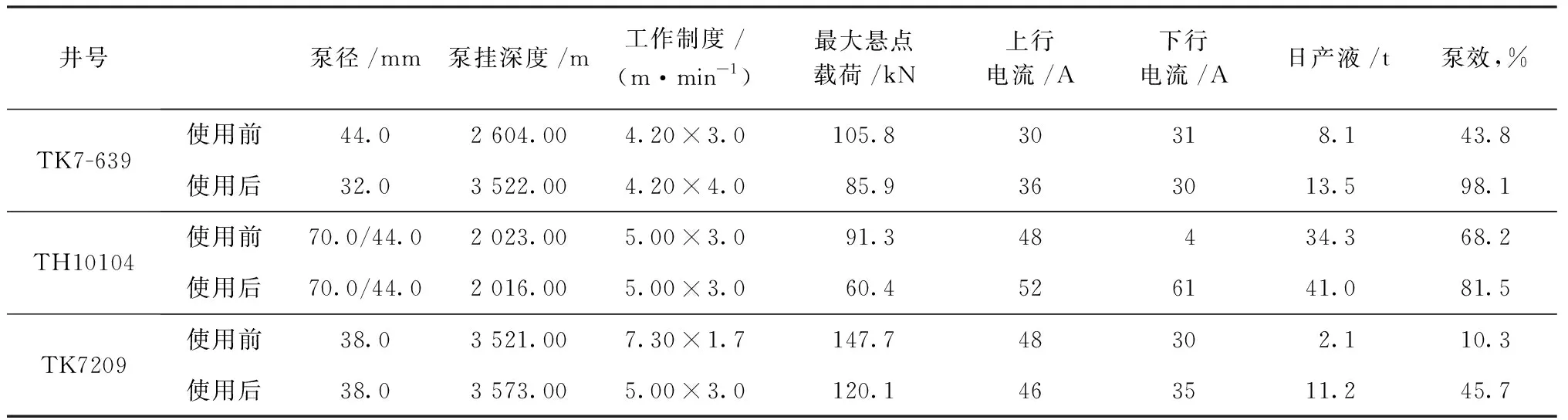

减载技术可在不改变地面抽油机设备条件下,有效加深抽油泵的深度,提高泵的充满程度。截至目前,塔河油田现场应用抽油机减载器4井次,其中自喷转抽作业1井次。其中,TH10104井和TK7209井泵挂深度、动液面基本未变,悬点载荷减载比例分别达33.8%和18.7%。TK7-639井和TK7209井抽油机型号降低一个级别,达到了节能降耗的目的。TK7-639井泵挂深度由2 604.00 m加深至3 522.00 m,泵径缩小、冲次提高,动液面基本未变,该井泵效由43.8%提高至98.1%。抽油机减载器的具体应用效果见表2。

表2 抽油机减载器应用效果对比Table 2 Application comparison of load reducing device of pumping unit

2.2 抗稠油电动潜油泵配套举升工艺

针对塔河油田超稠油井H2S含量高、原油黏度大、井深的特点,应用常规电动潜油泵存在叶轮扭矩大、电机烧毁、电缆击穿等问题,通过优化改进流体力学特性,使电动潜油泵性能得到了大幅度提升[10-21]。

2.2.1 抗稠油电动潜油泵技术

1) 优化叶轮结构降低举升阻力。叶轮是电动潜油泵的核心机构,是将机械能转化成生产流体压能的关键部件,液体通过叶轮时,液体的压能和动能都得到增加,合理的叶片结构是超稠油深井举升的关键。通过改进叶片结构(见图3),使轴向过流面积比原来增加了约200%;通过应用特殊表面处理工艺,提高叶片表面耐磨性、降低粗糙度,数值模拟表明固液间的摩擦阻力可降低57%以上。

2) 提高保护器胶囊的性能。通过改性橡胶材料,使保护器胶囊具有耐温140 ℃、抗H2S和高抗拉强度的特性,解决其密封失效问题。

3) 电缆优化改进。通过应用具有优异绝缘特性的聚酰亚胺-氟46和三元乙丙橡胶,将耐温由120 ℃提升至150 ℃,短时峰值耐温180 ℃,耐压由30 MPa提升至35 MPa,提高了安全性,延长了使用寿命,使下泵深度增加了1 500.00 m,大大扩展了电动潜油泵的应用深度。

通过技术攻关形成了排量为50~400 m3/d、耐温达到150 ℃、扬程达到5 000 m的多种规格抗稠油电动潜油泵,扩展了电动潜油泵适用范围,为高温、高黏的超深超稠油井大排量人工举升提供了技术保障。截至目前,塔河油田共推广应用抗稠油电动潜油泵128井次,平均泵挂深度3 239.00 m,最大下深5 030.00 m,累计增油16.33×104t。

图3 优化前后的叶轮Fig.3 Schematic diagram of impeller before and after optimization

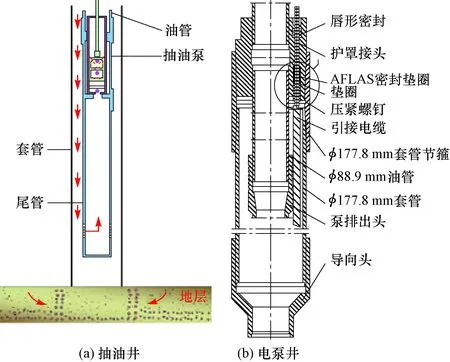

2.2.2 管柱配套工艺

针对深层超稠油井在举升过程中稠油与稀油混配不均、影响降黏效果的问题,研发了泵下加尾管工艺技术,即在有杆泵管柱或电动潜油泵管柱下通过过桥管连接尾管。泵下加尾管技术可以加深掺稀点深度,有效提高混配效果,如图4所示。

其工艺原理为通过加深掺稀点深度,充分利用地层热能,提高稠油、稀油相容性。当掺稀点加深后,掺稀点的温度升高,此处地层稠油的黏度低、流动性强,同时稀油进一步加热活性也得到提高,因而更容易分散到稠油内。泵下加尾管技术可以使原油充分降黏,并可降低掺稀比。

图4 泵下加尾管工艺示意Fig.4 Technology of pump with tail pipe

截至目前,泵下加尾管工艺现场应用28井次,平均泵深2 594.00 m,平均尾管下深3 249.00 m,最大下深3 638.00 m,平均稀油节约率达到10.1%。

2.3 稠油举升新工艺

针对塔河油田生产掺稀比高、稀油资源少,地层能量低、动液面下降快,稠油乳化等问题,开展了开采新技术探索研究,形成掺稀气举举升工艺、稠油复合举升工艺及稠油螺杆泵举升工艺。

2.3.1 掺稀气举举升工艺

掺稀气举举升工艺是利用地面设备将氮气和稀油进行均相混合后,经过油套环空和压井滑套注入油管,然后循环到地面。

其工艺原理为注入的混合介质进入油管后,与油层产出流体混合,当混合流体向上运动时,井筒内压力下降,气体膨胀,混合流体密度下降,稀油与稠油相溶使黏度降低,流动阻力进一步降低,另外气体膨胀能产生连续向上运动的力,最终将稠油举升至地面。

截至目前,稠油掺稀气举举升工艺试验1口井,掺稀比降幅达到64.5%,投入产出比为1.0∶2.6,获得很大成功,有效解决了超稠油掺稀比高的问题。

2.3.2 稠油复合举升工艺

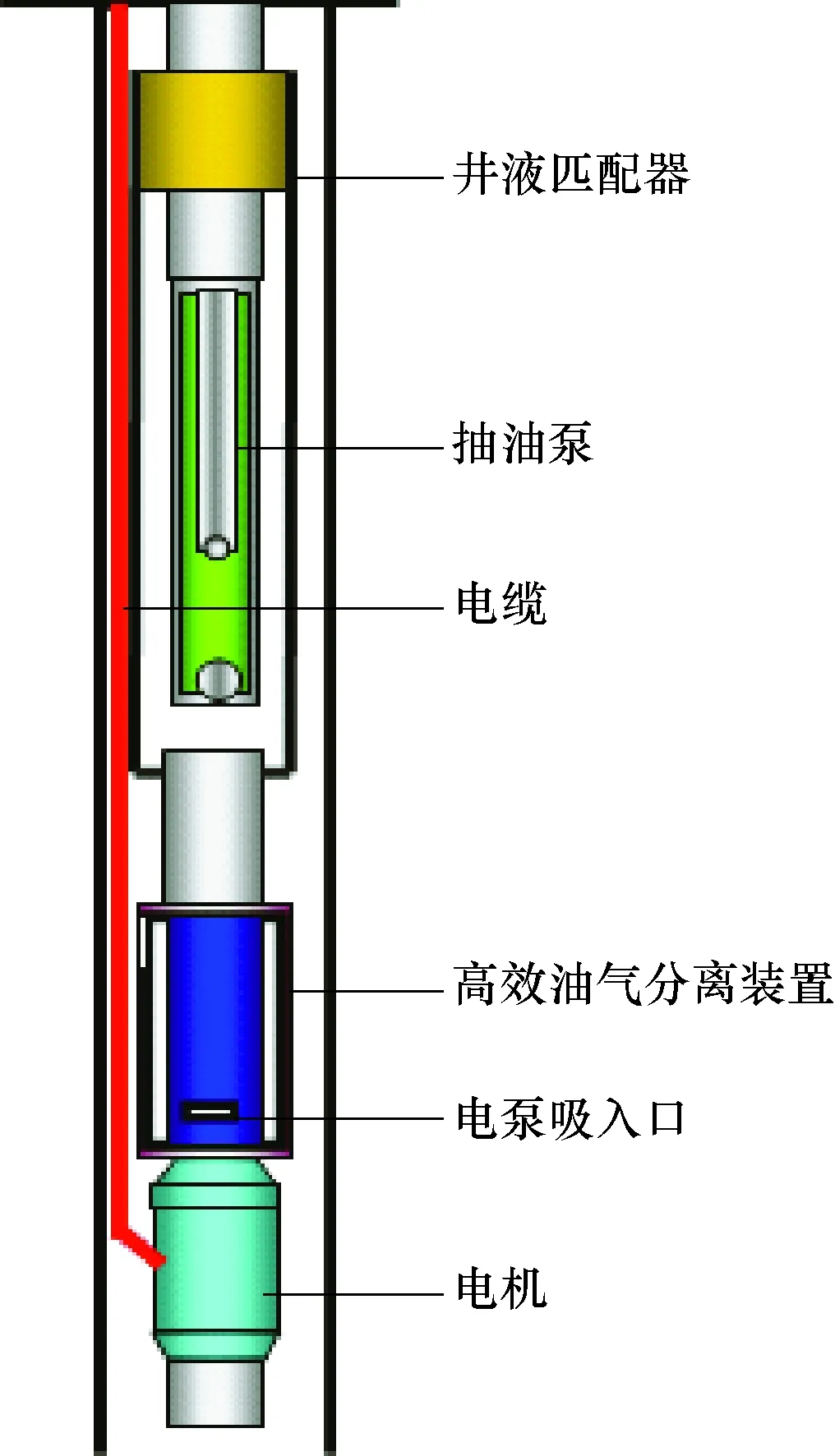

稠油复合举升工艺是利用接替举升的方法对深动液面的油井进行复合举升。复合举升系统的工作流程为油层流体沿射孔层段流至井底,并在井底流压的作用下沿井筒向上流动,经由电动潜油泵举升至一定的高度,再由有杆泵接力举升至地面,从而实现超深层油藏的复合举升,电潜泵-有杆泵复合举升管柱如图5所示。

图5 电动潜油泵-有杆泵复合举升管柱示意Fig.5 Schematic diagram of composite lifting of electrical submersible pump and rod pump

复合举升工艺可以解决电动潜油泵的连续出油与有杆泵的半程出油矛盾,在保持有杆泵有一定沉没度的情况下,由电动潜油泵将井液举升到有杆泵的正常抽汲深度,再由有杆泵系统举升到地面。

电潜泵-有杆泵复合举升工艺在塔河油田TH636井进行了现场试验。该井是艾协克2号构造西翼布置的一口开发井,完钻井深5 520.00 m,原油运动黏度35.90 mm2/s,初期设计电动潜油泵泵挂深度1 502.59 m,抽油泵泵挂深度1 490.64 m,生产一个月供液不足;通过更改设计,加深电动潜油泵泵挂至井深3 940.96 m,管式泵泵挂深度2 002.11 m,抽油机工作制度56.0 mm×5.00 m×3 min-1,电动潜油泵频率40 Hz。该井应用电潜泵-有杆泵复合举升工艺后检泵周期长达500 d,单井累计增油达3 941 t,为同类低产深抽井开辟了新的技术方向。

2.3.3 稠油螺杆泵举升工艺

针对塔河油田部分超稠油井掺稀降黏发生乳化导致举升效果差的问题,研究了稠油螺杆泵举升工艺,并取得了较好的稠油举升效果。

螺杆泵具有如下特点:1)适合于开采黏度高、含固相的流体;2)不易发生气锁;3)节能降耗,与有杆泵相比节能30%~40%;4)地面占用空间小,井口无泄漏,日常管理简单。

塔河油田地面驱动螺杆泵推广应用3井次,目前持续有效,解决了塔河油田原油乳化严重、抽油机无法举升的问题。3口井平均泵深1 604.70 m,平均单井日产液22.9 t,日产油11.4 t,含水率52%,平均泵效55.6%,掺稀量由5.1 t/d降至3.4 t/d,累计增油2 016.2 t。

3 开发技术对策及建议

针对塔河油田存在的技术难点,需要开展系统、全面、深层次的技术研究,找出问题根源,进行有针对性的研究,以达到提高采收率、降低油田开发成本的目的。

3.1 油藏渗流规律再认识

通过分析塔河油田存在的问题,其主要矛盾点的根源在于油藏认识不清、渗流规律不明,导致地层产能预测偏差大,从而带来工艺选择不适合等问题。缝洞型储集体强烈的非均质性导致储量丰度差别悬殊,相邻生产井产能差异巨大,需要建立试井产能识别技术,反向构建渗流模型,并针对超稠油油藏油井生产特点,开展生产系统节点分析,查找节能点,优化敏感性参数,并对计算公式进行合理化修正,建立合理的模型指导举升工艺的选择与应用。

3.2 储层改造技术

油层的产液能力是决定油井举升工艺的根本因素,通过研究低成本高效的储层改造技术,提高产液指数,可以间接提高动液面,降低举升难度。建议开展高压酸压技术,暂堵转向多级压裂技术,水力喷射钻孔、解堵技术和负压解堵技术等,提升油层的产液能力。

3.3 产液介质降黏改性

原油超稠、高H2S的特性导致其举升困难,另外原油黏度高导致井底出砂及井壁坍塌加剧,部分井甚至因出砂需要检管、检泵,因此降黏是目前举升工作的重点。井筒降黏工艺仍需研发高效技术:1)稠油降黏技术,如超深井蒸汽吞吐降黏技术、CO2吞吐地层降黏技术、复合型表面活性剂吞吐增效技术等;2)掺稀降黏技术,对于浅井可应用过泵加药降黏,深井应用管柱外绑钢管掺稀降黏,并在泵下进行旋流混合,将分散的稠油团与降黏剂(稀油)充分搅拌,最终降低加入药剂用量,降低吨油成本,提高油井开发效益;3)井下催化裂化技术[22-23],高分子链的稠油裂解为低分子链,成为高流动性的介质,从而解决流动性差、负载大的问题。

3.4 机采杆柱优化

针对塔河油田深抽井杆柱载荷大、杆断严重的难题,建议研究抽油杆腐蚀断裂规律,攻关碳纤维连续抽油杆减载深抽技术,杆柱采用新型碳纤维复合材料,其具有重量轻、强度高和抗腐蚀的特点,可以有效降低整体杆柱载荷,延长采油井检泵周期。

4 结束语

塔河油田超深超稠油油藏“两超五高”的特点导致人工举升难度大,虽然目前已形成了一些有效的举升工艺和特色技术,但还存在举升能力不足、杆柱失效比例高和系统效率低等问题。建议通过分析塔河油田人工举升大型皮带抽油机、大排量抽稠泵和减载深抽等的技术现状,制定有针对性的技术措施,从油藏流动特性、介质降黏改性和杆柱应力等方面开展新方法、新材料、新工艺、新技术的研究应用工作,提高采油举升技术水平,缩小差距。