重型刮板输送机成套装备智能化关键技术

宋尚山

(西山煤电(集团)股份有限公司西铭矿, 山西 太原 030052)

引言

目前,国内各大型、特大型矿井的主要开采方式已经都转变为大采高、长走向、超长工作面、一井两面甚至一井一面,其中很多矿井实现了日产量3万t以上,年产量千万吨以上的目标。刮板输送机成套装备是长壁工作面的主要运输装置,其技术水平对综采工作面的安全高效生产有着非常重要的影响。为了满足单工作面千万吨级矿井生产需要,国内外刮板输送机成套装备的发展趋势已经逐渐变为要求年过煤量超过千万吨的智能化、重型刮板输送机。在重型和大运量方面,国内已经研制出了装机功率达到3×1 000 kW、3×1 500 kW、3×1 600 kW,槽宽为1 000mm、1 350mm、1 500mm的重型刮板输送机成套装备。但是与刮板输送机运量不断提高相比,重型刮板输送机的自动化程度相对较低。远程监控技术、变频调速软启动技术以及链条张力自动控制与故障诊断技术将成为未来重型刮板输送机智能化的重要研究方向[1-2]。

1 远程监控技术

远程监控技术主要组成部分有:异地远程监控平台、地面调度室集控平台、井下监控子系统。

1.1 异地远程监控平台

异地远程监控平台是将行业专家以及设备的制造方、使用方连接起来,从而保证设备在井下高效稳定的工作,完成对设备全寿命周期的管理。设备的生产厂家在安装设备时应该设有监测中心,从而能够实时监测到所销售产品的运行信息,厂家在对这些信息整理、分析后更好的为煤矿提供技术服务;并且这些信息也能为专家判断设备健康状况提供参考,起到辅助决策的作用。目前异地远程监控平台的发展主要有两个障碍:一个是刮板输送机工况监控属于矿井生产的辅助功能,因此不论是煤矿还是设备生产厂家重视度都不够,并且煤矿企业出于对安全的考虑不愿进行数据共享;二是监控系统的监控点不够丰富,收集到的信息不够全面。

1.2 地面调度室集控平台

地面调度室集控平台可以设置监控服务器、数据服务器以及Web服务器,这些服务器可以远程控制井下设备,管理设备运行历史数据,还可以与设备生产厂家、专家共享运行状态数据。

1.3 井下监控子系统

井下监控子系统的组成部分有:巷道集控平台、振动采集装置、伸缩机尾控制装置、视频采集装置、链条控制诊断装置、变频控制器、减速器监测装置。巷道集控平台是井下监控子系统的上位机接收刮板输送机的运行信息并上传至调度室集控平台,同时工人可以通过工作面巷道集控平台控制刮板输送机的启停以及推移、拉架等;减速器监测装置负责实时采集减速器轴的温度,润滑油的温度、压力、液位,以及冷却水的温度、流量;电机工作时的电流、电压等物理量可通过开关读取。

2 链条张力自动控制与故障诊断技术

当煤壁出现片帮时,刮板输送机的瞬间负荷增大;采煤机往复割煤时,刮板输送机的负荷也呈周期性变化。而负荷的变化会导致刮板输送机链条张紧程度的变化:链条过松会导致堆链,影响与链轮的啮合,容易发生断链、跳链;链条过紧会加大压链板和链条的磨损程度。所以根据负荷的变化改变链条的张紧程度能够提高设备的可靠性和使用寿命,减少部件的磨损。为了达到这一目的,国内外多采用自动伸缩机尾的技术来自动控制链条张力。

2.1 链条故障诊断技术

目前常用的链条故障诊断技术有两种:第一种链条故障诊断方法的原理图如图1-1所示,正常情况下链条带动刮板匀速的通过摆轮,当刮板接触摆轮时会推动弹簧板从而接近霍尔开关,这时开关会输出低电平;当刮板通过后,弹簧板推动摆轮复位,弹簧板远离霍尔传感器霍尔开关输出高电平。刮板输送机运行正常时,霍尔传感器会发出标准的脉冲信号。如果刮板折断,霍尔传感器将会在较长的一段时间内(大于一个标准脉冲周期)输出高电平;如果出现断链或者堵转,那么霍尔传感器会一直输出高电平;当刮板输送机为边双链,可以安装两个霍尔传感器,当发生跳链时,两个霍尔传感器输出的脉冲信号之间会有一定的相位差。

另一种链条故障诊断方法如图1-2所示,正常情况下,刮板经过链轮时会带动舌板绕故固定轴摆动,舌板正对霍尔传感器时,由于和霍尔传感器距离较近,输出低电平;距离较远时,输出高电平。如果刮板输送机运行正常,则霍尔传感器会输出标准的脉冲信号,如果发生故障,输出脉冲信号的特征与第一种方法相似。

图1 链条故障诊断方法原理

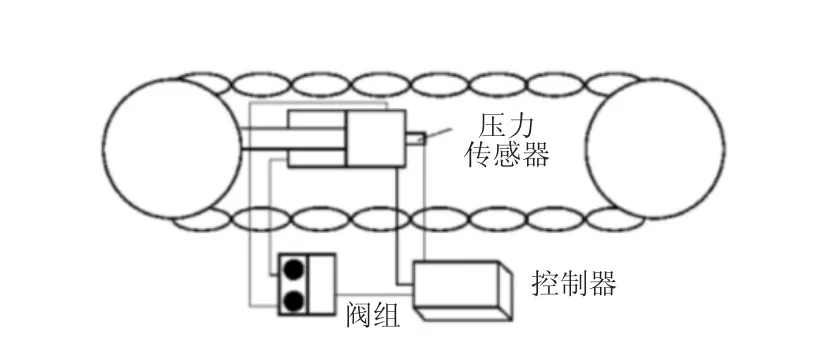

2.2 自动伸缩机尾技术

自动伸缩机尾技术原理如图2所示。控制器需要先采集刮板输送机油缸的压力,然后控制器将压力值与设定值进行比较,并根据比较结果通过阀组控制油缸动作,从而使机尾移动调节链条的张紧程度。这其中比较重要的就是如何分别设定油缸在满载和空载情况下的压力值,并且设定值需要工人按照固定的周期进行修正,油缸压力的实际值不能超过这个范围;同时油缸压力的目标值也需要参考采煤机的位置和电动机的电流大小。由于很难确定油缸在满载和空载状态下能够反映合适张紧程度的压力值,所以这种自动伸缩机尾的技术在应用时存在着很大的局限性。而智能张紧控制技术则可以解决这一问题,这种就技术将测量链条张力的芯片嵌入链条内部,并将张力信息通过无线传输至控制器,然后把推荐张紧力与实际值进行比较,控制刮板输送机机尾的动作,从而自动控制链条的张紧力。

3 变频调速软启动技术

对于功率在855 kW以下的刮板输送机,为了解决刮板输送机在有负载的情况下启动电流过大的问题,多采用双电机驱动的方式。但是随着刮板输送机功率的不断增大,即使采用双电机驱动,在重载情况下依然会有很大的驱动电流对设备和电网造成冲击,在这种情况下,必须采用软启动装置来克服这一问题。常用的软启动技术有变频调速、CTS(可控启动传输装置),TTT(阀控充液式液力耦合器),其中CTS和TTT技术虽然能够解决刮板输送机在重载情况下无法启动的问题,但是这两种技术对油质和水质的要求很高,在井下这种恶劣的环境下维护十分困难,并且不具备自动调速的功能。相对于这两种方式,变频调速技术不仅可以实现软启动,并且还能实现电机的自动调速以及电机的功率平衡,从而有效减少设备磨损、节省电费、提高使用寿命,维护方便、成本低[3]。

图2 自动伸缩机尾原理示意图

实现变频软启动的方案主有两个:一是采用变频中心控制矿用防爆电机的方案;二是一体变频电动机方案。分体式变频软启动方案在兖矿集团、平煤集团和神东集团有一定的应用,而一体式变频电动机已经有十多套装备到了神东矿区。在一体化变频电动机制造方面,德国走在了前列,突破了原有IGBT的耐压值,研制出了3 300 V矿用一体化变频电动机。国内也有很多公司积极参与研发一体化变频电动机,但核心元件仍然主要依靠进口。

变频调速软启动装置在刮板输送机的应用过程中,还有两个主要问题急需解决:

1)变频控制系统的研制。电机在工作的过程中,由于负载不均匀导致多台电动机的输出功率不平衡,这样会使部分电动机过载从而损坏甚至烧毁电动机。而变频控制系统的作用就是要实现运输系统的协调控制以及平衡各电机之间的功率。在控制策略上采用“一主机两从机”的控制策略,从而使各电机的输出功率尽量相等。普通电动机只能按照设定好的固定阶梯速度运行,无法根据负载的变化灵活的调节速度,当负载很小时,也会以比较高的转速运转,加大了电费开支与设备磨损。变频控制系统依据电流判断电机功率的大小,并以此作为依据调节电机转速,同时电机速度还要与采煤机电机转速和带式输送机电机转速进行协调控制,从而对系统整体进行优化。嵌入式控制系统多以ARM、DSP为控制核心,体积较小,在处理较大量的数据时往往速度很慢,并且抗干扰能力不强,所以本文推荐以工业级计算机为核心开发变频控制器[4]。

2)谐波干扰抑制技术。对于变频控制器和电动机分离的系统中,电动机和变频控制器之间的动力电缆相对较长,有一些杂散的电容,从而产生了一些容性漏电流,高次谐波激励这些漏电流性能衰减振荡,导致电动机因过电压而损坏;并且这些来自动力电缆的电力会对电动机和供电系统造成干扰。采用一体化设计的变频电动机,由于电动机和变频器被统一装入了隔爆壳体内,相互之间的动力线很短,从而解决了动力线造成的谐波干扰[5]。但是由于电网与变压器是通过开关与动力电源连接的,所以还是会对电网有一定的谐波干扰。目前常用的解决方案有两个:一是在电源输入侧接LC滤波器;二是采用两台移动变压器来供电,并且两台变压器的相位差为30°。

4 结语

实现重型刮板说送机成套装备智能化的关键是能成熟应用远程工况监控技术、链条故障诊断技术、变频调速软启动技术、链条故障智能诊断技术、链条张力自动控制技术。链条故障诊断、链条张力自动控制以及远程工况监控技术综合了工业以太网、无线网、现场总线、工业计算机、嵌入式、霍尔传感器等技术。在变频调速技术方面,国内厂商在变频控制器和一体化变频电动机的研发方面需要投入更多的精力,重点解决可靠性、稳定性差以及核心元件主要依赖进口的问题。同时重型刮板输送机成套装备智能化进程也应不断借鉴其他领域的先进技术,提高煤矿自动化程度和生产效率。