液压提升机控制系统研究与改进

周 慧

(山西焦煤西山煤电官地煤矿职教中心, 山西 太原 030022)

1 液压提升机控制系统原理及存在不足

1.1 继电器控制系统

我国煤矿提升机常用的控制系统控制方式为接线程序控制,其核心功能部件是由若干个接触器和继电器组成,通过导线将它们连接起来并发挥作用。该类控制系统的功能原理为:在继电器、接触器等其他电子元件之间布置合适的接线方式来实现指定功能的程序要求,其程序体现在线路如何连接之中,需要设置不同的控制程序就必须重新接线。该继电器控制系统的特点是通过硬件实现的电路控制,没有软件控制。控制原理图如图1所示[1]。

该类控制系统的控制指令由输入部分来发出,输出部分为执行命令部分,输入与输出之间即为特定的线路连接。目前,该类继电器控制系统有以下几方面不足之处:

1)对功能比较复杂的程序进行控制时,则相对应的继电器、接触器等电子元件需要的也就特别多,接线较为繁琐复杂,容易出错,响应速度慢,控制的准确性和控制精度也会降低;同时易损元器件增多,接线处容易烧坏,事故率较高,可靠性和稳定性差。

2)只有硬件的电路控制容错率低,自动化程度差,提升机在运输过程中,其载重和速度会不断变化,导致提升机受力特性难以控制,无法严格地执行设定的程序参数,无法进行调速,导致停车位置不准,安全性和舒适性较差。

3)控制系统虽然能够自动运行,但缺乏自动检测和自动保护功能,无法监测设备的运行状态,设备的运行状况难以把握,出现故障后难以评估、分析、排查故障等。

针对继电器控制系统不足之处,提高其自动化程度,保障提升的安全运行,对提升机的控制系统进行改进很有必要。

图1 继电器控制系统

目前提高设备自动化水平的主要措施就是通过采用可编程控制器(PLC)的软件编程式的自动控制方式代替继电器——接触器这种接线式的硬件电路控制方式,采用PLC的控制系统抗干扰能力更强,同时大中型的PLC一般采用模块化设计,减小了控制部分的占用空间,维护检修方便[2]。

1.2 PLC控制系统控制系统原理

PLC控制系统的工作原理是通过PC机上编制特定的软件程序,控制系统通过不断地循环扫描该套程序,最后输出控制设备运行。其程序的编制和修改主要是通过编程器来完成的,完成编制的程序储存在存储器中。原理如图2所示。

图2 PLC控制系统

采用PLC控制方式的控制系统与继电器控制系统在输入设备与输出设备是没任何区别,只是中间的控制环节由继电器控制系统的接线控制转变为PLC控制。

2 液压提升机电控系统改进设计要求

矿井提升用液压提升机的电控系统包括操作及监控两部分组成。提升机的安全性能保障需要软件和硬件同时进行;监控部分采用显示屏对提升机的运行状况进行实时监测和显示,方案如下页图3所示。

主控系统主要实现液压提升机的整个提升运行过程的控制,包括启停、匀速运行、加减速等全部开车行走过程。在运行控制指令时,主控系统主要对提升机的运行时的提升速度进行控制,同时信息检测系统与监控系统对相应的信息的进行采集和反馈,主控系统作出相应的调整,实现3个系统的交互,进而对提升机实现有效的控制。

监控系统对提升机运行中的各种运行状态进行输出反馈,若发现异常情况或故障现象,则会通过显示屏显示并报警。

信号检测系统对提升机在运行中各种关键部位、关键参数信息进行实时检测。

图3 提升机控制系统方案

3 液压防爆提升机电控系统改进设计

3.1 电控系统硬件

3.1.1 I/O模块接口

根据提升机功能需求确定模拟量输入和输出模块的数量。

1)模拟量输入。需要确定的模拟量输入模块的数量为:电机温度信号、手柄速度信号、补油压力信号、工作压力信号、润滑压力信号、油温信号、制动压力信号。

2)模拟量输出。需要确定的模拟量输出模块数量为:开关量输入59路,开关量输出36路,模拟量输入7路,模拟量输出2路。

3.1.2 PLC选型

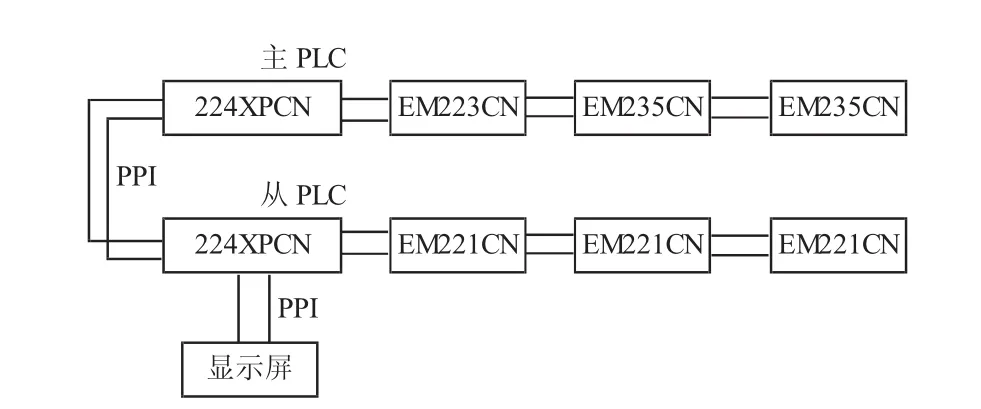

根据提升机的功能需求,需要选用2台PLC,1台作为提升机主控系统的控制器,另1台作为提升机监控系统的控制器。PLC系统连接配置如图4所示。

3.1.3 PLC控制系统功能设计

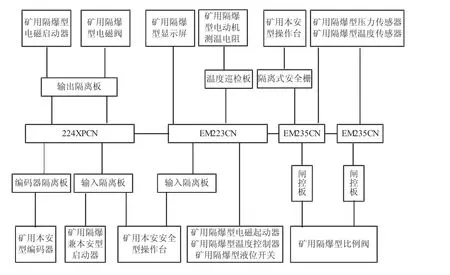

对主控制系统PLC进行功能设计,通过选型分析计算,设计出符合相关功能要求的控制系统组成部件。最终决定采用了一个基本单元224XPCN、一个扩展单元EM223CN和两个扩展单元EM235CN,其中224XPCN和EM223CN接口类型为开关量输入输出模块类型,两个EM235CN为模拟量输入输出模块。其功能原理如图5所示。

图4 PLC系统连接配置图

图5 主控系统PLC的原理框图

基本单元224XPCN为该主控系统的中央处理单元,其输入接口与编码器、启动器和操作台手柄处相连接,输出接口与电磁启动器和电磁阀相连接,主要功能是对提升机的提升位置和速度进行监控;EM223CN输入接口主要是接收由操作台而来的检测与按钮指令信号,输出端分别与显示器和测温热电阻相连接,指令控制测温热电阻,显示器输出接收来的检测信息;扩展单元EM235CN 输入接口主要是接收操作台的手柄推进速度和传感器的检测信息,输出接口与比例阀连接,进而控制阀门的开闭。监控系统PLC主要包括1个基本单元224XPCN和3个扩展单元EM221CN组成,接口类型为开关量输入输出模块。224XPCN输入接口主要接收编码器和操作台的按钮的信号信息,输出端控制报警装置和制动电磁阀的执行动作。监控系统PLC的原理框图如下页图6所示。

3.2 液压防爆提升机速度控制系统

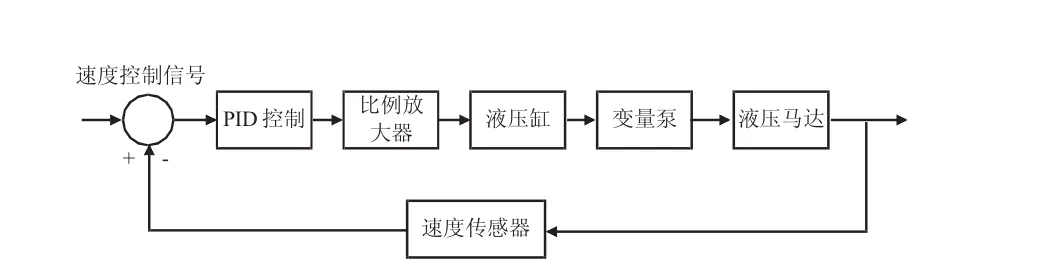

提升机速度控制系统由PLC控制系统、比例放大器、变量泵、电磁换向阀、液压马达等组成。其原理如下页图7所示。

提升机运行时的提升速度与变量泵有直接的关系,随着变量泵的输出流量变化而变化,其速度与输出流量成正比关系,通过控制变量泵的输出流量来调控提升机运行时的提升和下降速度。通过设置电压的大小来控制变量泵的输出流量,当设定变量泵的输出流量为零时,液压马达处于停止状态,提升机速度处于不变状态,改变变量泵的输出量的大小,就能实现提升机的加减速运行。

电压的控制主要是通过PLC系统程序里设定的参数利用模拟量输出模块的转换接口将数字信号转换为电压信号输出后实现。提升机的速度由传感器、编码器采集,反馈到PLC系统中,通过与设定量比较、分析、处理,再由PID控制,输出模块转换后输出,实现对提升机运行速度的闭环控制。

图7 提升机速度控制系统原理

4 结语

目前,液压提升机在煤矿生产中被普遍应用,其电控系统的自动化程度及可靠性对煤矿的高效生产与矿井下人员的安全作业有着很大的影响。通过对液压提升机的继电器控制系统的原理及不足之处进行分析,指出运用PLC控制系统的先进所在,并对现有液压提升机控制系统进行改进设计,采用PLC改变了传统的接线式继电器控制方式,提高了系统的控制水平与安全性能。