基于截割轨迹的悬臂式掘进机防干涉问题研究

刘 涛

(霍州煤电集团吕临能化有限公司庞庞塔煤矿, 山西 临县 033200)

引言

悬臂式掘进机以其灵活、适应性强、欠挖和超挖少特性得到了快速发展,广泛应用在巷道掘进中。但是,悬臂式掘进机也存在一定的不足,主要表现在智能判断能力不足,自动化程度不高。为此,相关学者先后总结了掘进机智能截割控制技术难题[1];对于单一轴悬臂式掘进机进行了截割臂互换设计的研究[2];分析了悬臂式掘进机截割运动轨迹[3]和截割过程的空间位姿运动模型[4];从截割控制系统角度对机构振动特性进行分析[5];并从智能化、自适应角度对截割系统进行了优化[6]。这些研究已经将悬臂式掘进机截割运动过程和截割控制系统方面的主要技术原理分析清楚,但并没有将机械干涉、截割轨迹和可视化监测联合在一起。因此,本文从机械干涉原理出发,深入探究截割轨迹的规律,设计有效的控制、监测系统,为操作人员提供清晰的实时画面,将机械干涉发生的概率降到最低。

1 悬臂式掘进机机械干涉原理

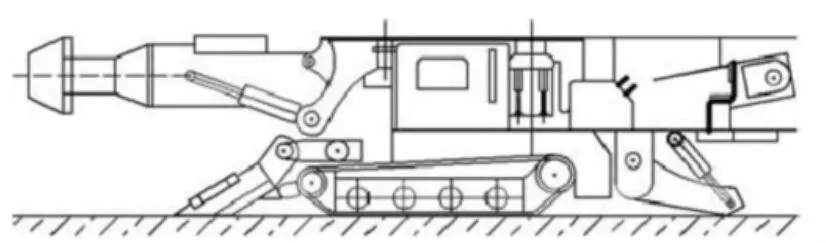

悬臂式掘进机结构紧凑、对巷道适应能力强,可进行灵活调整。其前端分为铲板装载机构、悬臂工作结构,其底部分为履带行走机构、中介运输装载机构,其中部和后部为泵站、电控系统,其结构示意图如图1所示。

到目前为止,悬臂式掘进机截割头悬臂水平、垂直方向的运动由人手动操控,而悬臂工作结构中的悬臂与铲板装载结构的铲板会因为施工时间长、人员注意力不集中等因素产生干涉碰撞。其干涉碰撞的原理如下:如图2所示,l1是截割臂的总长度,l3是截割臂可能发生干涉碰撞的长度,l2是铲板的长度,l4是铲板可能发生干涉碰撞的长度;B1、B2分别是截割臂、铲板的厚度;H1、H2分别是截割臂、装载机构的安装高度;φ1、φ2分别是截割臂、铲板的最大运动角度。从图2看,当截割臂向下运动到极限位置,铲板向上运动到最高位置,便会在A''处发生碰撞。

图1 掘进机结构示意图

根据已有的干涉碰撞公式:φt,max=arcsin[(H1-ΔH)/l1];Δ=H1-(l2sinφ1+B1/2)-[H2-(l2cosφ1-B2)],确定不发生干涉碰撞的铲板与悬臂最小距离[7]。得到如下结论:增加截割臂、铲板的安装高度,延长截割臂长度,最小距离会扩大。但是,增加截割臂安装高度或延长截割臂长度,就会造成掘进机高度的增加,不利于适应不同高度的巷道。

悬臂式掘进机机身的调整已经没有提升空间,对截割臂、铲板的干涉碰撞研究转向了防干涉方向。单靠操作员目视观察的人工操作控制法会因施工场合、施工时间等受到影响;死挡板隔离法会将悬臂与铲板碰撞的作用力转移到其他零件上;液压控制法依靠传感油缸控制驱动力,避免发生碰撞,但需要为液压控制系统补油提供动力。这对环境要求比较高,不容易实现。

2 基于截割轨迹的液压限位防控系统

截割轨迹是指截割头在截割断面形成的运动轨迹[8]。液压限位防控系统通过电磁换向阀门通断油路,控制截割臂、铲板的运动角度和方向,减少截割头的无用量,确保获得规整的截割断面,从根本上避免出现机械干涉。在此基础上进行可视化监测,进一步增强对截割头运动的控制。

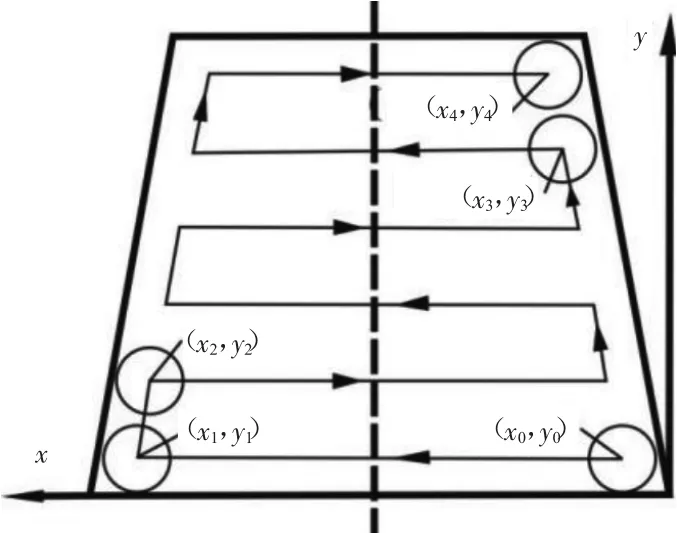

2.1 记忆程控截割技术

记忆程控截割技术是记录截割轨迹的核心技术[9]。其原理是:由掘进机操作员根据巷道断面尺寸,完成一个有效的断面截割,形成截割样本,如图3所示,其中(xi,yj)系列左边表示截割头的位置。在实际应用中,在截割臂上安装角位移传感器,分截割头位置、截割头摆动速度、截割头转换方向等参数对截割臂的运动情况进行记录。考虑到巷道工程实际情况,一般选择人工控制4~5次,形成截割样板记录群,确定好工作过程各参数的波动范围。

图3 截割样本

2.2 液压限位防控设计

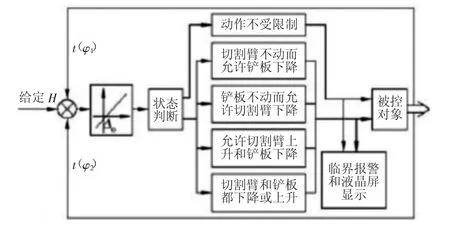

液压限位是在记忆程控截割技术提供的角位移数据基础上实现的。其原理为:在液压控制系统内安装电磁换向阀,从多个参数的实测数值与预测数值进行比较,当超过安全限定值时,便停止供能,限制截割臂、铲板的运动[10]。经过多次试验,将控制命令分为安全警报、不限制、切割臂不动铲板下降、铲板不动切割臂下降、切割臂上升和铲板下降切割臂和铲板同时上升或下降六项。这五项内容将截割臂、铲板可能发生机械干涉的情况全部包括在内,能够有区别地进行动能控制,将发生机械干涉的几率降到最低水平。液压限位的防控判断结构如图4所示。

2.3 液压限位防控系统的可视化监测

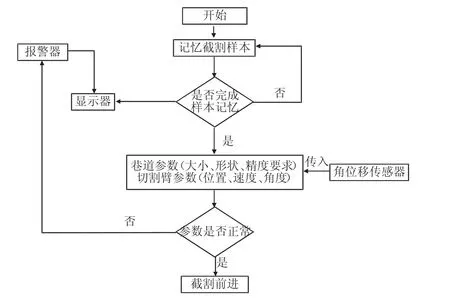

在记忆程控截割技术和液压限位防控设计的研究基础上,对悬臂式掘进机的操作系统进行改造,添加可视化监测功能,将掘进机向智能化方向进一步推进。可视化监测的原理是:根据巷道截割断面的大小、形状和要求,通过处理角位移传感器传回的数据,对切割臂的位移、实时位置进行跟踪,实现截割头的移动轨迹。操作员可以从显示屏上看到图形轨迹,并可以根据实际情况进行人工处理和报警。可视化监测解决了目视“死角”的问题,实现了防控相结合的一体化智能管理。可视化监测的流程如图5所示。

图4 液压限位防控判断结构

图5 可视化监测流程

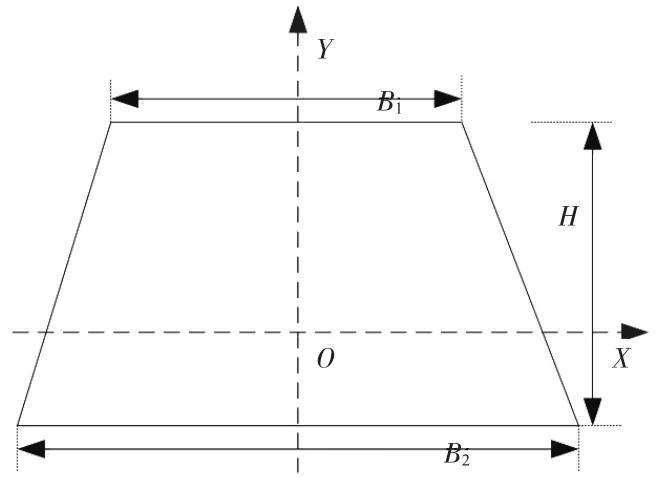

在可视化监测系统中,对角位移传入数据的分析是核心内容,发挥着判断悬臂式掘进机切割臂具体运动过程的作用。为了防止发生机械干涉,使截割面保持平整,避免欠挖、超挖情况出现,通过巷道参数、切割臂参数等进行了智能分析。首先,建立截割面位移运动坐标系,应用升降油缸控制上下方向的位移变化,应用水平对称的油缸来决定左右方向的位移变化。通过分解截割头的运动轨迹过程,确定在上下、左右方向的最大摆动角度;然后,设计不同巷道的截割工艺。不同形状(梯形、矩形、拱形)、不同煤层(软煤层、中等硬度、硬煤层)、不同工艺(由上而下、由下而上、由中间到两边)会给截割工艺带来一些限制,因此,根据不同巷道参数,限制不合适的截割工艺;最后,建立极限报警函数。根据断面形状的不同。例如:梯形的极限报警公式为式中:H为梯形高;B1为梯形上底长;B2为梯形下底长,如图6所示。这可以有效地避免在梯形下底左右边缘位置发生机械干涉,将切割臂的活动范围进行了有效地控制。矩形和拱形的极限报警公式也是限制其在边缘位置上水平、垂直方向的移动。这便可以实现对截割臂运动方向、运动速度的控制,大大增强了悬臂式掘进机的智能化程度。

图6 梯形巷道结构示意图

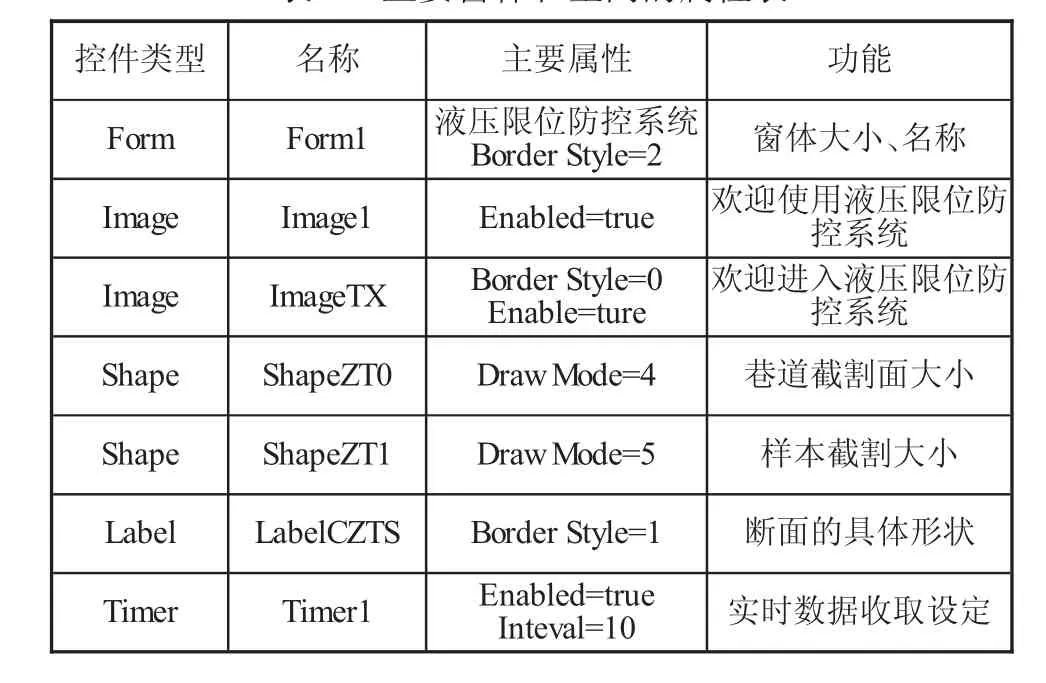

2.4 液压限位防控系统的软件设计

在软件的设计方面采用了比较流行的PC核心控制技术。首先,将角位移传感器上的数据传输到PCL-1711L数据收集卡中,然后,在PC核心进行数据处理,最后,将数据以具体的方式显示在屏幕上,实现可视化监督的目的。其主要窗体和控件的属性如表1所示。

表1 主要窗体和空间的属性表

表1只列举了整个系统中具有特色的部分。软件在每个功能上都附加了程序,部分添加了代码块,以确保能够及时地发布报警信息。从表1中可以看出,巷道截面大小、样本截割大小和断面具体形状是可以进行人工调整的,不同的掘进条件会对应着不同的计算操作方法和模型。通过这样的动态设置,最大强度地增强其灵活性、智能性,以便达到提高软件适应性的目的。

3 液压限位防控系统的应用分析

液压限位防控系统在原有系统上进行改进,采用普及的CAN总线通讯方式进行设备信号连接和控制。为了满足悬臂式掘进机高速、中速、低速、手动和自动的需求,设置运动状态与油缸供能对应关系,在建立好样本后,形成自动的挡位调节。液压限位防控系统在悬臂式掘进机EBZ200Z上进行改造使用,在吕临能化公司庞庞塔煤矿进行现场试验。在试验过程中,截割头按照有效的记忆程控截割样本进行移动,其运动速度、相对位置表现出良好状态,减少了欠挖、超挖等情况,铲板与截割臂之间没有发生机械干涉,实现了防干涉目的。

4 结论

本次研究进一步丰富了截割轨迹在掘进机防干涉问题中的应用。与前人相比,本文从截割轨迹角度出发,融合液压限位技术、记忆样本和可视化监测技术,搭建出一套完整的、可控的智能化防干涉系统。经过本次试验探究,得到了以下几点:

1)不同形状、不同硬度的煤层需要采用不同的极限报警公式,避免在边界位置出现监测漏洞,进而失去智能监测效果。

2)记忆程控截割样本应以样本群的形式存在,为防控系统提供有效的范围,避免过多报警,无法有效识别正常操作情况,引起不必要的人工操作。

3)本文对多项技术的融合和使用,为悬臂式掘进机的智能化发展提供了更多的思考方向。这有利于在恶劣条件下帮助操作工人安全、合理、快速地展开掘进工作。