基于LPC1788的矿井排水控制系统设计

李 博

(霍州煤电集团团柏煤矿机电科, 山西 霍州 031400)

引言

目前,矿井下排水系统的控制有两种方式:一种是排水用水泵的开关以及功能的选择直接由相关的继电器人为控制。这样的系统不具有智能性,其缺点便是无法根据矿井下的实际水位或者是其他相关参数来控制水泵,很容易发生积水溢出或者是水泵空吸的情况。另一种是利用PLC作为控制器来控制水泵的启停,这种控制方式具有一定的自动化效果,操作也比较方便。但存在控制器价格昂贵、可定制化程度低等缺点。对以上两种控制方式综合对比后本文设计了一套基于LPC1788的嵌入式控制系统,该系统既能够实现自动化还具有较强的可定制性,成本也比较低,且具有良好的稳定性和控制效果[1]。

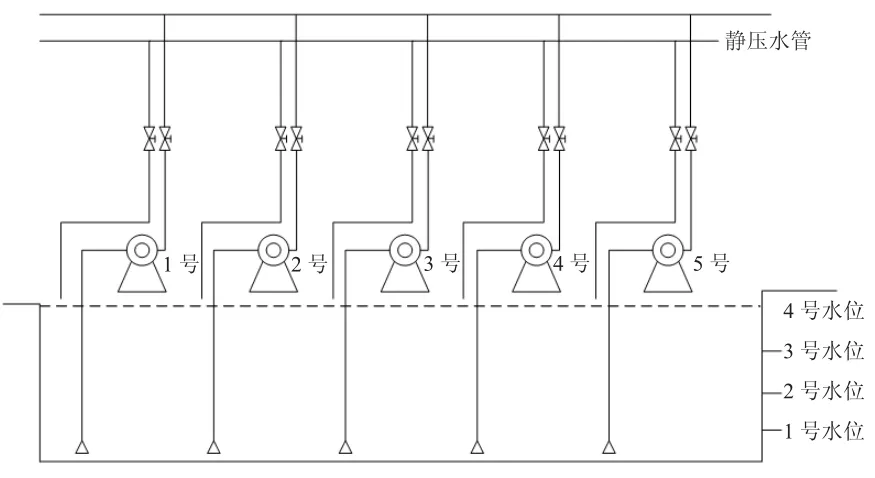

1 排水系统架构

图1所示为排水系统的整体架构图。从图1中可以看出本系统共有5台排水泵,采用的工作方式是两用两备一检修。每台水泵都有相关的配套设施。为了能够具有突发水量应对能力设置了两条排水的管道。水位信号能够通过相应的传感器来实时监测,并且将监测到的信号上传到控制器。为了能够保持整个系统安全稳定的运行还对用电设备比如说电机等参数以及物理参数进行实时监控,并将数据上传到控制器。嵌入式控制系统根据上传的传感器数据来做出相应的控制[2]。

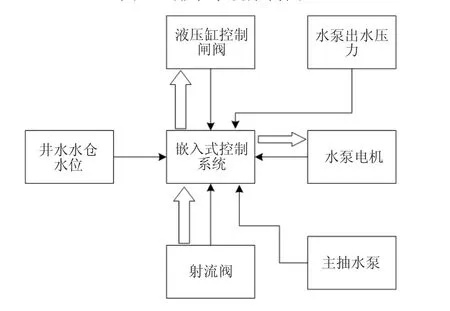

2 监控系统硬件部分

如图2所示为本系统的总体架构。从图2中可以看出本控制系统包括以下几大部分:井下水仓水位监控部分、嵌入式控制系统部分、水泵出水压力检测部分、水泵电机部分、液压缸控制闸阀部分和射流阀部分等。他们共同组成了井下排水系统[3]。

图1 排水系统架构图

图2 控制系统总体架构

2.1 主控制器

下页图3为控制系统硬件组成。本监控系统的控制器采用PHILIPS公司生产的基于Cortex-M3内核的32位芯片,型号为LPC1788。最高主频为120 MHz,SRAM容量为96 kB,EEPROM的大小为4 kB,FLASH大小为512 kB。支持串口通信、SPI总线、CAN总线和以太网总线等通信方式,非常适合应用于工业自动化控制领域,与传统的PLC和单片机相比具有以下优势:首先是硬件资源以及通信接口丰富,能够支持简单的嵌入式实时系统;其次就是开发周期短,可定制性强;最后便是价格便宜功能稳定。

2.2 数据输入与输出模块

本系统的监控参数主要有六项:水泵出水口的压力、水泵的轴承温度、矿井下水位、驱动电机轴承温度、吸水管的真空度和开关阀的位置。

图3 嵌入式控制系统硬件框图

图4为模拟量输入模块:为了增强系统的抗干扰能力,系统采用了模拟量光耦模块,型号为HCNR201。左端为模拟量输入的调理电路,右端的阻容并联是为了消除高频干扰。

图4 模拟量输入模块

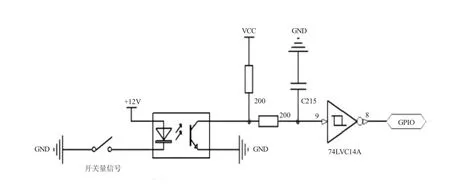

图5为数字量输入电路,同样采用了光电隔离模块增强系统的抗干扰能力,左端采用12 V电压是为了增强远距离数值信号传输的强度,C215电容主要作用是为了滤波,74LVC14A是驱动芯片,能够增强电路信号。

水泵的开启时间以及台数主要是取决于水仓的水位,本系统采用的水位检测传感器为GUY10煤矿专用的液位传感器,由于其输出的信号为4~20mA的电流信号,所以需要经过电流转电压调理电路后才能将其送入到控制系统的输入管脚。其他的参数检测也是使用了相关的传感器,比如温度的检测采用了NTC系列的传感器,而真空度的检测则是采用了压力传感器,信号为PTP系列的。由于他们输出的信号都不能够直接被控制器识别,所以需要先对其进行信号处理,再输入到控制器的输入管脚。

图5 数字量输入模块

2.3 系统数据通讯接口

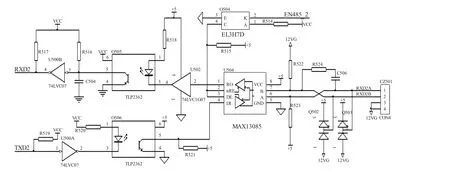

考虑到本系统中通信的速度要求比较低、信息量小以及成本等因素,本系统的数据传输采用RS-485转RS-232来实现,RS-485电路负责与监控终端之间通信,RS-232主要是与控制器之间通信。通信参数配置为:波特率是115 200,数据位为8位,1位停止位没有奇偶校验位。同时由于本系统是后来加入的系统,为了能够较好地兼容矿井原有的通信网络所以采用了RS-485通信方式。这也是出于控制成本减少不必要浪费的结果。通信线路的主要任务就是接受下端传来的各种信号,将控制器的命令下传到端部。

图6为RS-485通讯接口电路。使用的电平转换芯片为MAMIM公司的经典通信芯片,型号为MAX13085。由于通信线路比较强,为了保持通信的稳定,电路中加入了驱动芯片,型号为74LVC07。由于工作环境在矿井下,干扰比较多,为了增强电路的抗干扰能力在信号的输入输出口加入了光耦,用于信号的隔离,型号为TLP2362。

3 监控系统软件部分

3.1 水泵启动方案及水位监控

图6 RS-485接口电路

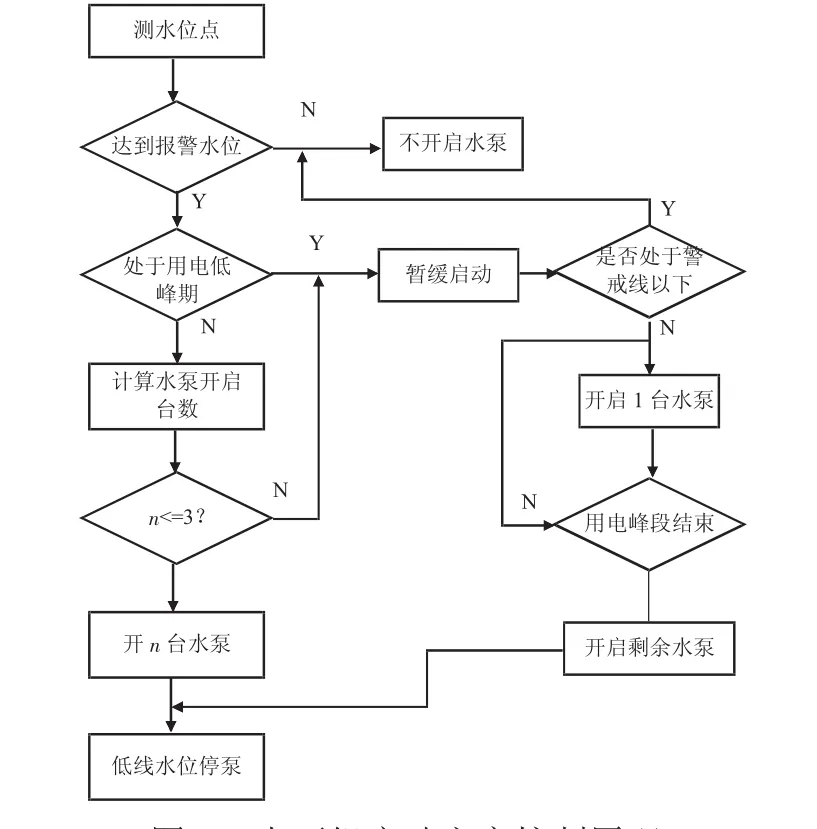

本系统的控制策略是基于井下特殊的供电需求来设定的。为了更精确地检测水仓水位,系统将水仓水位设置成4条水位线。由下而上看第二条水位线以下是安全水位,在第二条与第三条之间的水位被认为是低于警戒水位,可以利用用电的低峰期来进行排水。在第三条线与第四条之间的水位是中等的警戒水位,需要在任何时候都能够排水。而超出第四条线以后属于高度警戒的水位,需要开启多台水泵及时排水[4]。

具体的控制策略如图7所示。系统启动后先检测水位状况:如果处于水位线2以下时便判断是否处于用电低峰期,如果是则启动水泵进行排水,如果不是则暂时不启动水泵;当检测到水位超出水位线3时则不用判断用电时期直接启动一台水泵进行排水;当水位超出水位线4时则判断为矿井水仓溢出,立即启动两台水泵进行及时的排水;当触发矿井经济水位线时则立即启动所有的水泵进行排水,只有当水位下降到水位线1以下时才能停止水泵的工作。

图7 水泵组启动方案控制原理

3.2 系统工作模式

根据煤矿井下生产条例的规定,本系统设置了三种工作模式,分别为自动、远程和就地模式[5]。

1)远程控制模式。矿井生产中有的现场离控制器比较远,为了减少工作人员的工作负荷,需要在控制器的人机界面上便能够对整个系统中的关键部件进行启停控制。

2)自动控制模式。自动控制模式便是控制器能够利用内部预设的控制程序,通过对各种传感器参数的对比来做出控制决策,来控制系统中器件的启停,在完全没有认为干预的条件下,该模式是实现井下无人值守的基础。

3)就地控制模式。在实际工况中控制器有时候会距离被控制设备比较远,当对电机或者是水泵等进行检修时需要随时控制其启停,这时就地模式便是最好的选择,工人能够通过现场的按钮开关等来直接对电机等进行操作,不用在控制器上控制。

4 排水控制系统实现目标

本系统主要以ARM嵌入式系统为主控制器,在主控制器外围设置必要的外设,比如键盘电路、人际界面等。控制器系统首先通过现场的各种传感器采集关键信号,经过信号调理电路后输入到控制器,控制器根据预设的控制程序对其进行分析。分析后作出相应的动作,同时将实时画面显示到人际界面上。同时用户能够通过外部接口修改参数或者进行远程控制等。本系统具有以下四种主要功能:

1)系统无人值守。将系统设置为自动控制模式时控制器便会根据传感器上传的信号自动做出相应判断,同时将各项参数以及画面显示到人际界面上,能够实现完全的无人化控制。

2)远程监控。控制器位于井下,通过通信方式直接连接到地面的监控中心,当有特殊情况发生时,地面的监控中心能够直接控制现场设备并通过控制器命令。

3)历史曲线查询。为了更好地反应出一段时间内矿井下水量的基本情况,本系统会将一段时间内的水位情况绘制成曲线图显示到人接界面上,这样就方便工作人员对工作状况进行调整和预测,以实现更好控制。

4)企业信息化。由于本系统是开放式的嵌入式系统,各种接口都符合工业标准,功能稳定可扩展性强,能够将其他的控制系统联系起来以便实现整个煤矿的集中控制,这便是企业信息化。

5 结论

本款嵌入式井下排水检测控制系统,通过各种传感器将信号采集处理后输入到控制器,控制器通过已有的控制条件对其进行判断处理,最后发出控制信号。同时利用现场总线将实时的控制信息上传到地面的监控中心,能够实现多种模式的控制,为以后矿井下其他控制系统的升级提供了思路。