连续采煤机装运机构的设计分析

闫建宙

(山西乡宁焦煤集团有限责任公司, 山西 临汾 042100)

引言

我国是生产煤碳矿产的大国,在世界煤炭产量排名上位居第一名。2014全球煤炭总产量为82.31亿t,而我国2014年煤炭产量竟高达39.74亿t,几乎达到全球煤炭总产量的一半。随着我国经济水平不断发展,目前均已使用新型连续式采煤机等设备进行挖掘。连续式采煤机具有投资小、收益高,便于移动,施工安全的特点,为了提高连续采煤机使用的安全性,可以通过优化其装运机构的设计,提升连续采煤机工作的效率和质量。

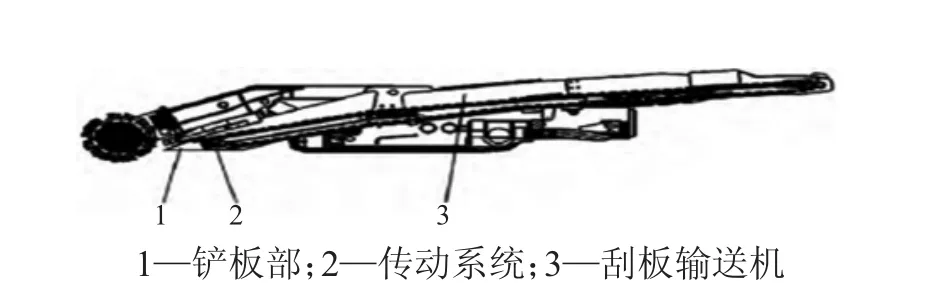

1 装运机构的整体结构分析

连续采煤机的装运机构大致分为铲板部、传动系统和刮板输送机三大部分,如图1所示。在连续采煤机正常工作运行时,截割机构将煤岩进行切割处理,之后进行收集工作,再通过星轮装置进行输送,使煤岩到达铲板部中心位置,再通过链轮组件运行带动刮板链旋转,对煤岩进行最后的传输工作。当煤岩到达刮板输送机末端时,使用梭车进行装载工作,之后将煤岩从矿井内部传送至矿井外部。铲板部包含两个可浮动式的油缸,可浮动式油缸通过上下浮动,控制铲板部的上升、下降等操作,提高连续采煤机在运行时的安稳性,防止煤炭物料由于地面不平坦,从机器上颠簸掉落到地面上,造成浪费,影响连续采煤机的工作效率。刮板输送机能够实现上下左右摆动的主要原因是刮板输送机内部装有可升降、摆动的油缸,能够针对梭车停放时的不同角度进行调整,可以有效应对在卸货时受到地形因素的限制作用[1]。

2 传动系统分析

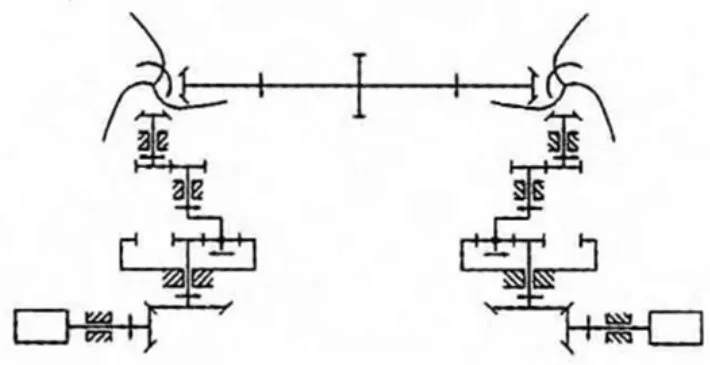

图2所显示的是装运机构中传动系统的简略图,包含两台电机和一台减速机,电机通过四个不同的齿轮互相传递能量,同时带动左右两边的链轮组件和星轮装置。通过采用不同的电机电源接线,使得左右两边星轮装置具有相反的旋转方向,右侧逆时针旋转,而左侧顺时针旋转,电机不需要进行分向旋转,使整体操作在一次工作中完成,从而能够有效提升传动系统的工作效率,进而提升连续采煤机的工作效率[2]。

图1 连续采煤机装运机构的结构示意图

图2 装运结构中传动系统的简略图

3 铲板部和刮板输送机的产能估算公式

3.1 铲板部产能的理论计算公式

每个爪每转的产能公式为:

两个三爪星轮每转的产能公式为:

因此铲板部在理论上的产能公式为:

式中:A为单个爪每次转动传送物质的面积,m2;h为每个星轮的高度值,m;k1为装载的系数,0.7;η为电机的效率,0.96;n为星轮的转速,r/min。

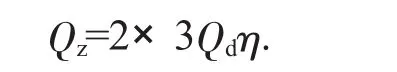

3.2 刮板输送机产能的理论计算公式

式中:A'为输送机的断面面积,m2;v为运输链的传送速度,m/s;ψ 满载的系数,ψ=0.4~0.6。

4 铲板部和刮板输送机设计结构的要点

4.1 设计铲板部时的注意事项

在对铲板部进行设计时,应该注意铲板部的上表面和下表面存在差异,截割头卧底在横扫时的运动轨迹,决定了铲板本体上表面的外形;而下表面的外形受到地隙和接近角的限制,同时要求铲尖必须与土地表面相接触。在对左右星轮进行装配时应当注意,两边星轮相应的水平转角位置应存在角度差异,其交错角度大约为60°,这样设计主要是为了让左右滑靴能够轮流交替到达输送机位置。在选取驱动链轮时,使用的是非标准化的双节距四尺链轮,要求链轮端面的齿型能够互相咬合,使两个圆弧变成一条直线,通过直线链接两齿的形间。而且在连续采煤机工作时有着明确的要求,即在工作运行时铲板必须时刻与地板相贴紧,避免发生意外事故,这时就突出铲板结构中升降油缸浮动功能的重要性。由于升降油缸的浮动功能能够有效控制浮煤的收集工作,避免连续采煤机在上坡挖掘时底板与地面产生摩擦,影响连续采煤机的工作效率,而且底板长时间与地面摩擦会造成底板的磨损,长时间的磨损会损坏连续采煤机的底板,进一步影响连续采煤机的工作效率[3]。

4.2 设计刮板输送机时的重点需求

在设计刮板输送机时一定要注意,理论上刮板输送机的效率一定要大于铲板部的产能,否则会出现“供不应求”的现象,挖掘煤岩的速度大于刮板输送机的输送速度时,物料会堆积起来,影响连续采煤机的正常运行。刮板链内部的腔体一定要具有“圆滑性”,防止在工作运行时链条卡死现象的发生,避免发生事故对连续采煤机造成损坏,影响煤炭挖掘工作的正常进度。

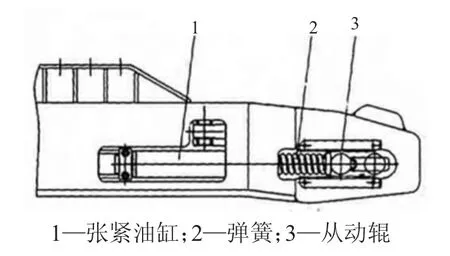

弹簧、从动轮和张紧油缸三大部分共同组成了张紧补偿装置。如图3所示,张紧补偿装置的主要作用是对输送机工作时产生的张紧量进行补偿,由于弹簧的反应速度极快,能够有效确保在第一时间内对输送机进行补偿张紧量[4]。

图3 张紧补偿装置的结构示意图

5 结语

由于连续采煤机装运结构在设计上具有精细化、复杂化等特点,因此在对连续采煤机装运机构设计时,一定要抓住每个部分的细节要求,以有效提升连续采煤机的工作效率和工作质量,达到事半功倍的理想效果。