无碳小车“电控组”上坡机构的创新性设计★

黄 利, 左义海, 张浩波, 李 胜, 白 意

(太原工业学院, 山西 太原 030008)

引言

第五届全国大学生工程训练综合能力竞赛—合肥赛,命题为“重力势能驱动的自控行走小车越障竞赛”,要求自主设计一种符合本命题要求的小车,经赛场内外分步制作完成,并进行现场竞争性运行考核。题目是在往届工训竞赛无碳小车命题基础上的修改,保留了重力势能驱动行进的特点,增加了自主寻迹避障转向控制功能,为此赛道也有所变化。

小车设计的难点在于小车如何实现上下坡,同时要求小车可以有较强的适应性,可以实现在规定的赛道中避过随机摆放的障碍,在障碍平路和上下坡随时转换。

小车通过1 kg的砝码、高度为400mm的重力势能提供前进的所有动力,要尽可能提高能量利用效率,让小车可以走得更远,这样才有机会得到更多的分数。上坡时,需要有一部分的能量提供给小车上坡,小车上坡相对于平路上来说需要耗费更多的能量,又考虑到要使小车有较强的适应性,所以需要设计出一种创新型的机构来实现这一过程。同时所有机构都要考虑到能量利用效率问题,这就需要巧妙的机构和较高的加工精度。

1 传动机构的分析

1.1 传动机构总体介绍

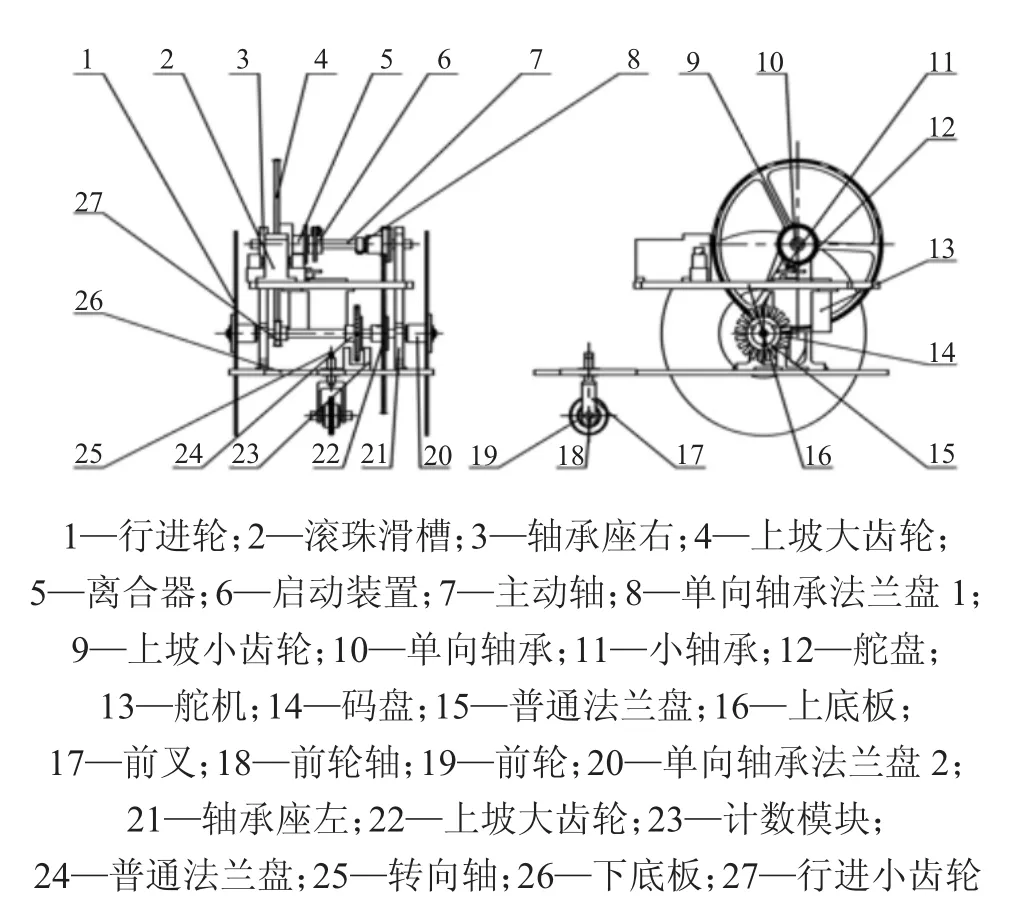

如图1所示,通过滚珠滑槽检测坡道,行进齿轮组、上坡齿轮组和离合器组合实现上坡时的换挡,小车的转向则由舵机控制小车前轮实现。

图1 小车整体简图

1.2 传动机构的分析

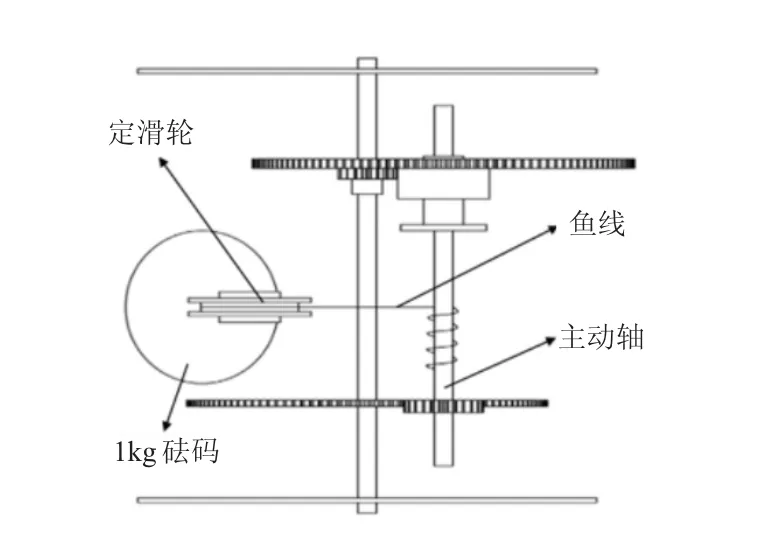

传动机构就是将砝码的重力势能转换为主动轮的驱动力,从而将重力势能转换为小车前进的动力。如下页图2所示,将鱼线两端分别连接在砝码和主动轴上,砝码的重力势能可以转换为主动轴的扭矩,从而带动驱动轮产生小车前进的动力。主动轴直径的选择影响着砝码重力势能的利用率,直径越小,能量利用率越高。直径的大小选择与小车整体摩擦大小有关,选择直径过大会使小车行驶过快,应当选择的直径刚好可以使小车平稳前行。

齿轮的传动效率高达98%[1],所以在主动轴与从动轴间选择齿轮传动,如下页图2所示。传动比选择同样影响能量的利用效率,传动比越大,能量利用率越高。传动比的选择受小车能否平稳的前进和轴间距的影响。小车平稳前进使小车可以更加稳定,好调试,出现的突变少;轴间距不宜过大,过大时会使轴承座太高,从而主动轴和从动轴的同轴度会受到影响,小车的摩擦会增大。驱动轮固定在从动轴两端,通过法兰盘将其固定。在两端法兰盘内装有单向轴承,实现小车的差速。

图2 传动机构

2 传动机构的设计

2.1 齿轮组的计算与设计

2.1.1 平路齿轮组的计算与设计

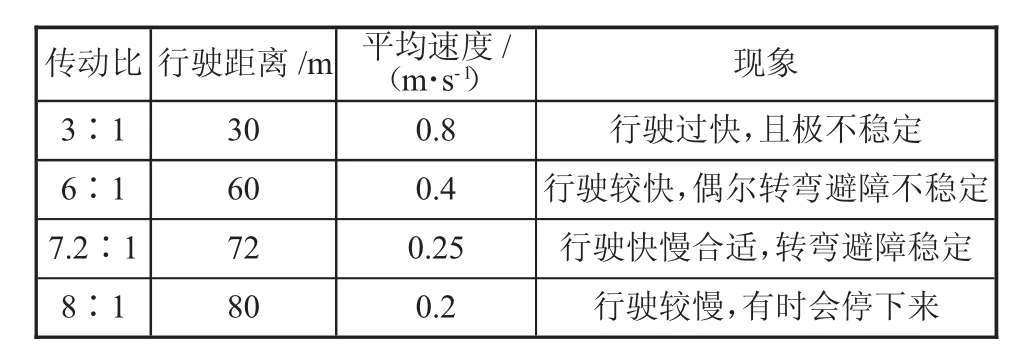

在平路齿轮组的设计过程中,最主要的就是传动比的选择。为了使在同等的重力势能下小车行驶得远,我们应该选择相对较大的传动比。传动比小时能量利用率低,此时小车行驶速度快、稳定性不够;传动比很大时小车启动困难,行走不流畅。在设计中我们选择了如表1所示的几种传动比,分别测试了它们行驶中的最大距离和平均速度,然后经过选择,确定了选用的小车平路行驶传动比7.2∶1。

2.1.2 上坡齿轮组的计算与设计

表1 行进齿轮组不同传动比的状态

由于上坡的过程和平路行驶不一样,如果继续使用平路行驶传动比则造成无法上坡的结果,所以我们需要设计一组上坡齿轮组。根据能量守恒定律。即

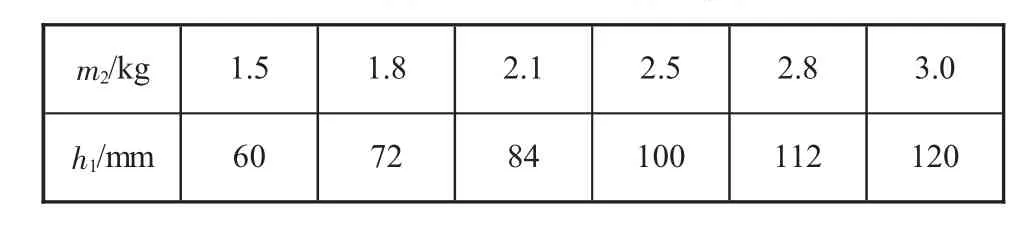

式中:m1是重锤质量,h是上坡的高度。m1、h为固定值,所以m2越小,小车上坡需要消耗的能量越小。小车质量m2和重锤下降高度h1的关系如表2所示。

当车身质量达到2.5 kg时,上高度为40mm的坡长为h的坡时需要1 J的能量,此时砝码需下降100mm。上坡的长度经过计算在573.4~1 146.2mm之间,通过勾股定理计算,坡高40mm,当坡为2°时,上坡长度为1 146.2mm,当坡为4°时,上坡长度为573.4mm。取坡为3°时计算,当驱动轮为Φ150mm,通过小齿轮带动大齿轮实现能量的大功率的输出,经过计算,理论值传动比为1∶3.6,此时小车刚好可以行驶到坡顶。但实际情况中,小车的质量会在2.5 kg左右浮动,小车传动时的摩擦也会存在一定的影响,所以实际值应当比理论值大。

表2 小车质量和重锤下降高度关系

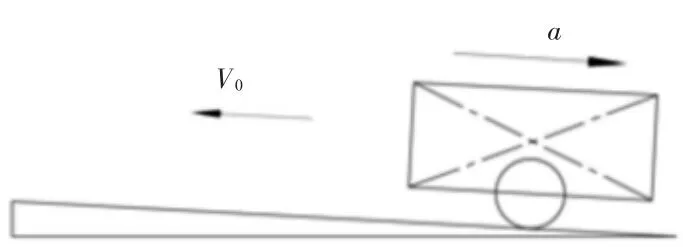

因为坡度会存在一定的误差,通过实践可知:当坡度为2°~3°时,上坡传动比为1∶4.6时,小车刚好可以稳定上坡,到达坡顶;当坡度为3°~4°时,上坡传动比为1∶4.8时,小车刚好可以稳定上坡,到达坡顶。考虑到要适应赛场上可能出现的变化,应当以坡度为3°~4°考虑。在后期不断调试中发现,小车在刚开始上坡时,小车会以V0初速度、a的加速度做减速运动(小车沿坡面向下的加速度为a),如图3所示。当小车停止时,小车会出现两种情况:第一种为小车前轮在坡上,后轮在平路上;第二种为小车的前轮和后轮都在坡上。无论出现哪种情况,在小车出现一定的倾斜角度时,小车停止,因为小车各个连接的部位存在着一定的摩擦。最大静摩擦力f0>滑动摩擦力f。所以需要的扭矩应当比匀速行进时的扭矩大。此时,1∶4.8的传动比在第一种情况时,可以上坡;在第二种情况时扭矩小,无法启动。考虑到要适应赛场上的各种情况,应将传动比再提高。经过实践,当传动比为1∶5.1时,小车可以在任意情况下启动,并且行进到坡顶。

图3 坡度示意图

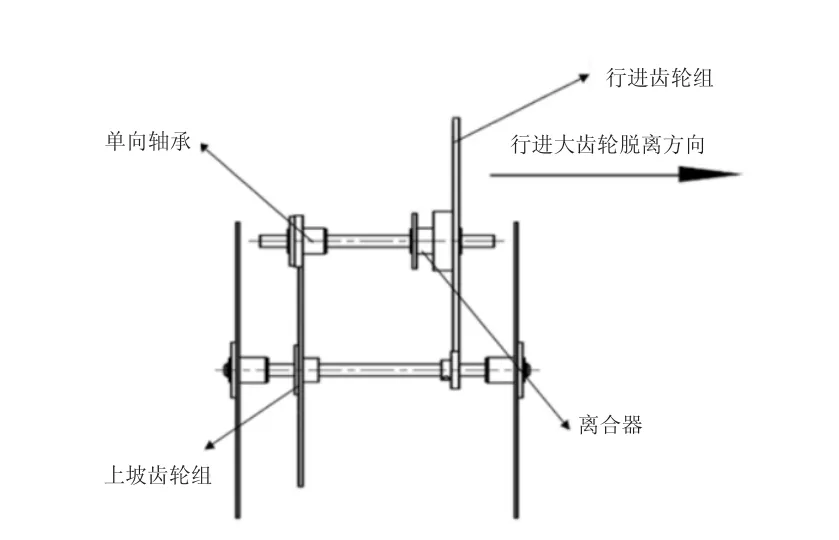

2.2 齿轮组转换的设计

小车在平路行进时,行进齿轮组传动比以7.2∶1进行传动;在上坡过程中,上坡齿轮组传动比以1∶5.1进行传动。两组齿轮若同时啮合时,会存在齿轮传动上的干涉,导致齿轮组卡死,无法继续传动。如下页图4所示,假设没有齿轮传动干涉,可以注意到在平路行驶时,若行进齿轮组驱动,上坡齿轮组小齿轮相对主动轴转速快;在上坡时,若上坡齿轮组驱动,行进齿轮组大齿轮相对主动轴转速慢。在这里就可以用到单向轴承。

如图4所示,在固定上坡小齿轮法兰盘内装配单向轴承(单向轴承有正反之分)。在平路行驶时,主动轴转速为v1,转动带动行进大齿轮,行进齿轮组传动到驱动轮上,小车向前行驶;同时,上坡大齿轮跟着从动轴一起转动,带动上坡小齿轮转动,上齿轮转速为v2,此时,v1<v2,单向轴承则可以使上坡小齿轮相对于主动轴空转。当小车上坡时,以上坡齿轮组驱动小车向前行驶,此时行进齿轮组可通过离合器不进行啮合,由于上坡小齿轮通过单向轴承和主动轴连接,此时,主动轴转速v1>上坡小齿轮转速v2,但在单向轴承作用下,主动轴会带动上坡小齿轮实现同速,此时行进齿轮组不啮合,上坡大齿轮大功率输出能量,小车可以稳定上坡,到达坡顶。在行进齿轮组和上坡齿轮组转换时,采用离合器实现行进齿轮组的啮合与分离。

图4 齿轮组转换

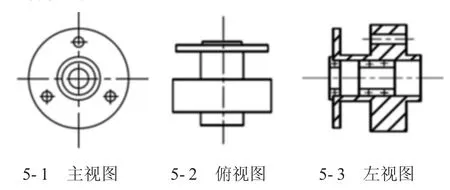

如图5所示,离合器用来固定行进大齿轮的同时还控制着行进齿轮组的啮合。在平路行进时,离合器控制行进齿轮组一直属于啮合的状态,由于上坡小齿轮固定用的单向轴承,齿轮转动不会产生干涉,只需要克服单向轴承的摩擦,小车就可以稳定前行;在平路转为上坡时,如图5所示,离合器内部也固定有单向轴承,用来实现离合器左右滑动,在离合器槽口的位置用舵机连接的小轴承左右拨动,实现齿轮组的分离和啮合,当齿轮分离时,小车可由上坡齿轮组提供前进动力,小车可稳定上坡。在上坡结束后,离合器在舵机控制下时行进齿轮组再次啮合。(离合器的小法兰轴承用来保证离合器所固定的大齿轮与主动轴同心)

图5 离合器

3 检测机构的设计

3.1 对于上坡的检测传感器

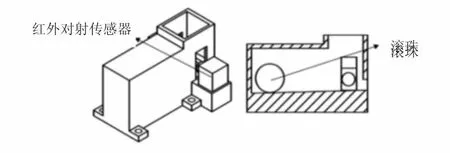

首先小车支撑底板要保证水平,在小车水平的位置放置滚珠滑槽,滑槽如图6所示。滑槽通过检测滚珠是否遮挡红外对射的接收来控制离合器的左右拨动,滚珠在滑槽内滚动,滑槽存在3°~4°的坡度,红外对射探测器位于滑槽最高处。当小车处于水平时,滚珠会一直处于滑槽坡度较低的一端,红外对射始终可以接收到信号,离合器处于初始位置;当小车到达上坡位置时,小车速度逐渐减为零,停止后滑槽相对于水平面向后倾斜,滚珠向后滑动,此时,滚珠正好对红外对射的接收产生阻碍,红外对射探测器接收不到信号,程序处理后执行离合器分离命令,行进齿轮组分离。

图6 滚珠滑槽

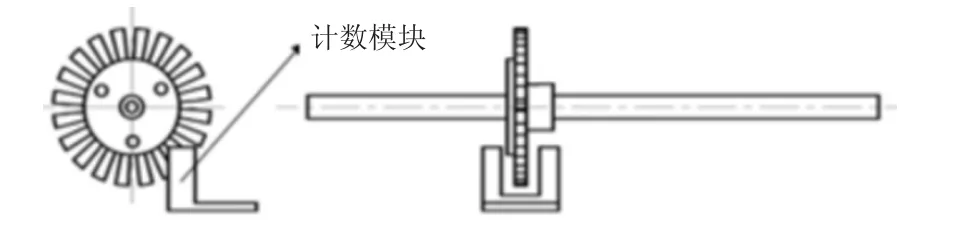

在小车开始上坡时,计数模块开始工作,计数模块通过检测码盘来计算小车行进的路程,其工作原理类似光电式编码器。码盘每过一个透光区与不透光区为一个完整周期,记一个数。每一个周期代表着码盘转过一定的角度,码盘和从动轴固定在一起,从动轴带动行进轮使小车前行,这就可以通过采集码盘计数量计算行进轮前进量,如图7所示。由赛题可知上坡路程为573.4~1 146.2mm,考虑到计数模块的局限性,设计码盘线数为20,当采集数据为20~27个完整周期时,小车可以完成上坡,此时,程序执行离合器往回拨的命令,行进齿轮组再次啮合。行进小齿轮的齿应当经过砂轮机打磨光滑,减少齿轮组再次啮合时出现卡齿的现象。

图7 计数模块

3.2 对离合器的控制

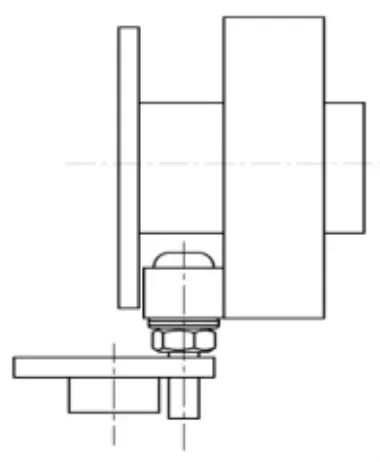

舵机通过舵盘控制小轴承的左右摆动,从而控制离合器的左右滑动。如第84页图8所示,在离合器的一端存在槽口,槽口内有舵机控制的小轴承。为了减小摩擦,槽口两端绝对竖直并且平行,槽口的宽度应当比小轴承略大0.3~0.6mm。在平路行驶时,小轴承使离合器限位在行进齿轮组啮合的状态;在上坡时,舵机控制小轴承拉动离合器,此时,行进齿轮组分离。离合器控制的机构装配要求非常高,装配需要每个部位恰到好处,若过于紧,摩擦大,小车无法行进;若过于松,卡齿现象会非常频繁。

4 结论

本设计根据无碳小车电控组的新规则设计了一种上坡和平路齿轮组转换的结构,避免了利用粗绕线轴直接冲坡造成的能量损失。巧妙利用光电传感器识别上坡位置,再加上单向轴承的超越离合原理,使得两套不同传动比的齿轮组可以完美衔接。采用该结构,可避免依靠加粗绕线轴,以增大加速度,通过行驶3~4m的直线距离,将车速度提高冲到坡顶的设计,无需通过加速度提高车速,即可以在任何时候实现上坡,大大增强了小车的适应性。本设计在第五届全国大学生工程训练综合能力大赛中取得决赛二等奖的优秀名次。

图8 离合器控制机构