某电厂主蒸汽管道振动原因分析及治理

汪小峰,陈锐

(1.江苏华电扬州发电有限公司,江苏 扬州 225007; 2.华电电力科学研究院有限公司,杭州 310030)

0 引言

某电厂#7机组锅炉是由东方锅炉厂生产的DG1036/18.2-Ⅱ4型锅炉,机组于2005年8月14日通过168 h试运行。2017年3月,运行人员日常巡检时,发现主蒸汽管道锅炉左侧出口水平段及第1个弯头处存在明显振动现象。主蒸汽管道是高温高压管道,管道长期振动会使管道结构及管道附件产生疲劳破坏,严重威胁机组安全稳定运行。为此,技术人员对#7机组主蒸汽管道振动状态进行评估。

1 管道振动分析

管道振动是影响管道相连接设备正常运转、造成管道材质疲劳损伤、影响管道测量装置记录数据的重要因素。管道振动还可能导致管道局部应力超标、管道材质加速老化,严重时还可能引起焊口开裂,局部产生较大变形,最终引起管系失效[1]。

引起汽水管道振动的主要原因为分两大类:一是管道系统自身原因,另一个是管道系统外因素。管道系统自身原因包括管道布置设计是否合理、管道内流体状态是否正常;管道外因素主要包括管道所连接设备是否振动、地震载荷、风载荷等[2]。

消除汽水管道振动主要有以下几种方法:改变管道系统布置,改变管道内介质流动状态,改变管道结构刚度、阻尼等[3]。改变管道系统布置一般成本较高,耗费的时间较长,改变管道内介质状态往往需要改变机组运行工况,所以通常情况下会选择改变管道阻尼或管道结构刚度来治理管道振动[4]。

1.1 管道振动情况

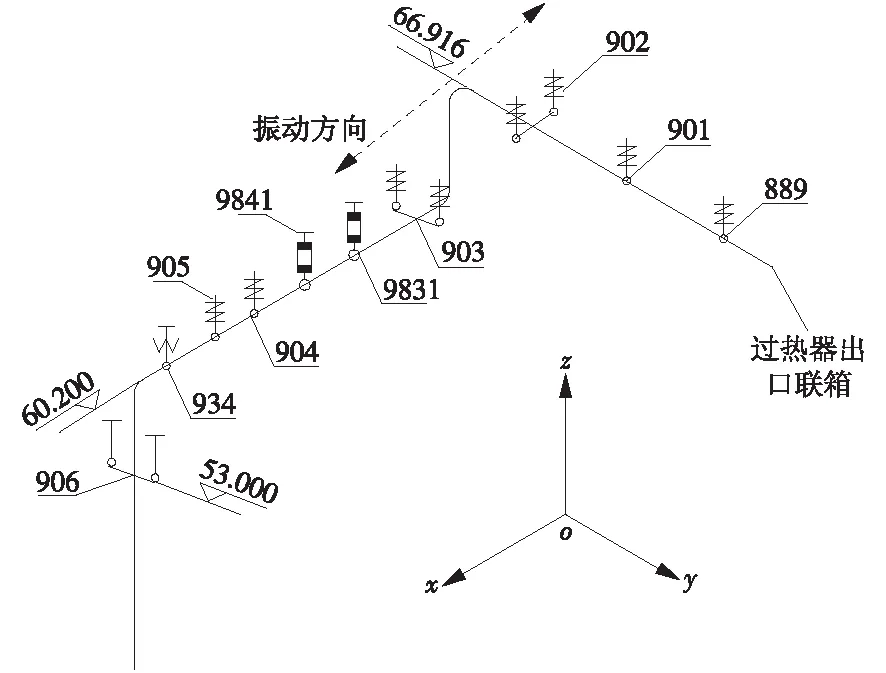

该电厂#7机组主蒸汽管道设计压力为17.40 MPa,设计温度为545.0 ℃,主管道规格为ø455 mm×50 mm,管道材料为A335P91。机组运行一段时间后主蒸汽管道过热器出口管段一直存在X方向上的间隙性振动,主要振动管段位于#901~#904吊架间,其中#902~#903吊架间的弯头及竖直管段处振动最为明显,振幅最大。主蒸汽管道主要振动段布置如图1所示。

图1 主蒸汽管道主要振动管段布置示意

1.2 管道应力分析

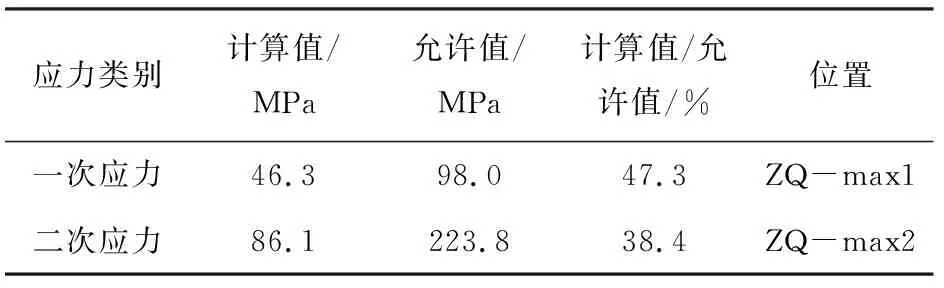

由于管道存在振动现象,根据DL/T 616—2006《火力发电厂汽水管道与支吊架维修调整导则》要求,减振前后管道一/二次应力均应小于许用应力。技术人员利用CaesarⅡ软件对主蒸汽管道、再热蒸汽冷段管道及高压旁路管道进行了建模及联合计算,得到了主蒸汽管道应力校核结果,见表1。

表1 主蒸汽及高压旁路管道应力计算结果

管系应力复核计算结果表明,管道未出现应力超标情况。因此,在不改变管系支吊架布置形式的条件下,只要各支吊架冷、热态工作状态正常,主蒸汽管系中的应力均不会超过许用应力,从管系应力角度分析,管系能够安全运行。

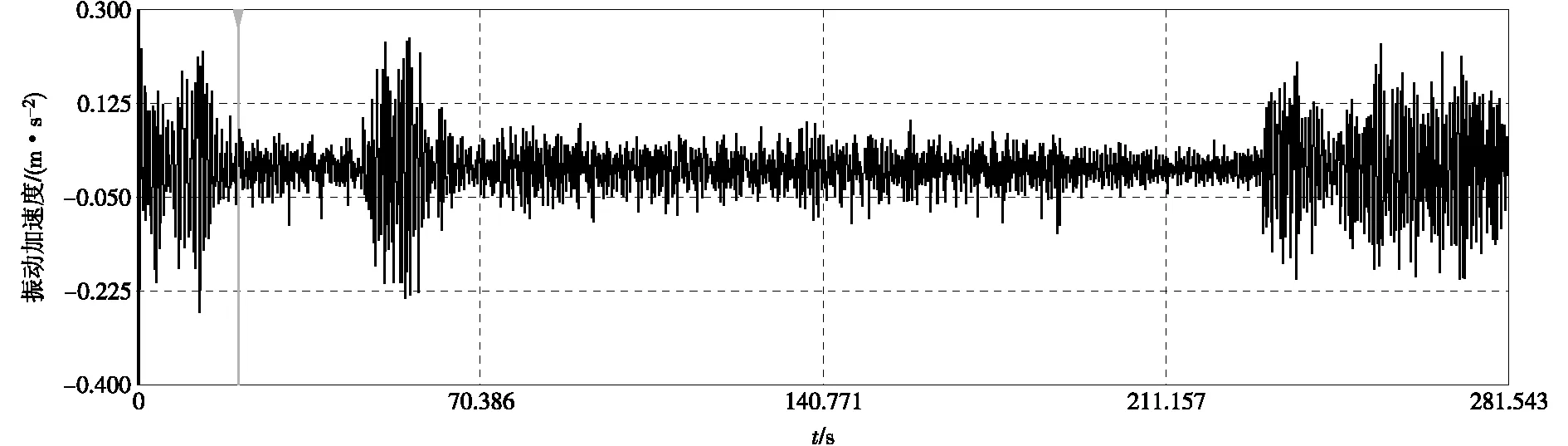

图2 X向振动加速度曲线

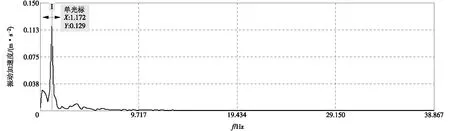

图3 频谱分析曲线

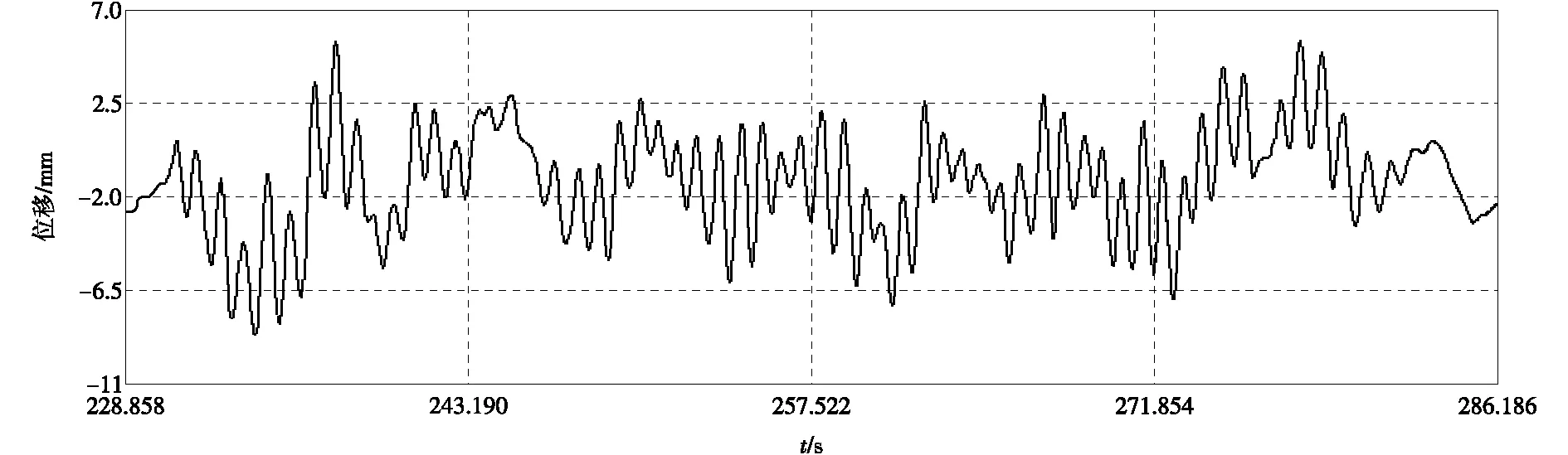

图4 通过二次积分获得的振动位移曲线

1.3 管道振动测试

采用管道振动测试设备进行了现场测试,传感器为东华DH201压阻式加速度传感器,为便于传感器的固定,将传感器布置在振动最明显管段的#903吊架管夹横担上(管夹横担与管道紧密连接,管夹横担的振动基本能够反映管道振动情况),测试结果如图2~图4所示。

通过图2可知,该管道的振动呈现不连续性,时大时小,并无稳定的振动状态,据此推测,振动是管内流体的状态不稳定所导致的。对该加速度曲线进行频谱分析,管道主要振动频率为1.172 Hz。对振动较为明显的230~280 s时间段内的加速度曲线进行二次积分,获得振动位移曲线(如图4所示)。由4图可知,主要振动幅度大部分在9 mm左右,最大幅度在15 mm左右(考虑到现场振动并不是很均匀,在此不以单个周期为对象,而是以一段时间内带宽幅度分布为对象)。

2 振动治理方案

依据DL/T 292—2011《火力发电厂汽水管道振动控制导则》附表2的规定,最大峰值振动速度大于34.7 mm/s时,振动状态评估为不合格。由测试结果计算可得:振幅峰峰值为9 mm,最大峰值振动速度为33.1 mm/s,已经接近34.7 mm/s;振幅峰峰值为15 mm,最大峰值振动速度达到55.2 mm/s,远超34.7 mm/s的评判值。因此,该主蒸汽管道振动评估为不合格,应进行振动治理。

阻尼器属于缓冲吸能装置,用以保护管道免受偶然动态工况的破坏,而当管道处于正常工况时,它能够适应管道因为热胀冷缩而出现的缓慢移动但对管道几乎没有限制,不会改变管系应力分布。

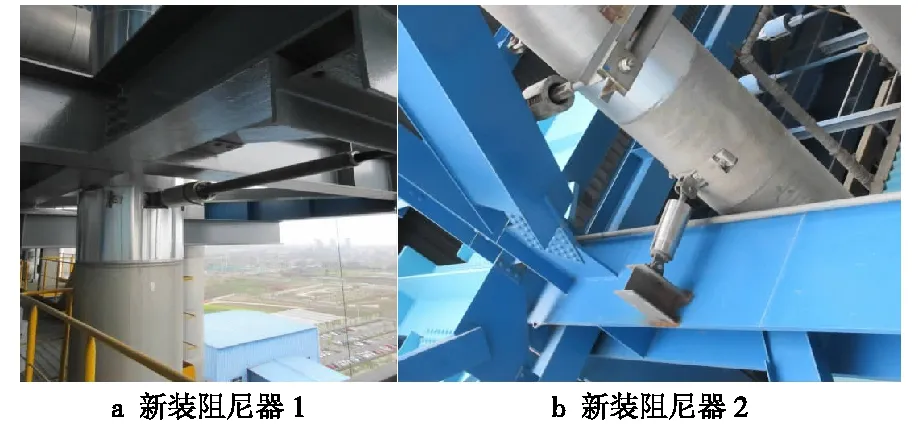

鉴于该管道振动主要为X方向振动,其他方向振动并不明显,需通过加装X向液压阻尼器进行振动控制。结合现场安装条件,可以在62 m高程处的竖直向管段以及#901及#902吊架之间的水平管段上分别加装工作载荷为50 kN的X向液压阻尼器。

3 治理效果

机组检修时在主蒸汽管道上加装了2组阻尼器,如图5所示。机组正常运行后对主蒸汽管系进行了宏观检查,管道振动现象得到了有效治理。

图5 现场阻尼器安装图

机组稳定运行后,技术人员对管系进行了治理后振动测量,并与振动前数据进行了对比。管系的最大峰值由治理前的15.0 mm降至治理后的6.0 mm,最大峰值振动速度也从治理前的55.2 mm/s(不合格)降低至治理后的22.1 mm/s,振动治理效果显著。

4 结束语

(1)管道长期振动会使管道结构及管道附件产生疲劳破坏,严重威胁机组安全稳定运行。主蒸汽管道应力分析结果表明管系应力符合设计要求,未出现一次/二次应力超标,加装阻尼器也不会影响管系应力。

(2)处理前管道最大峰值振动速度超过标准要求,在设计位置加装阻尼器后管系最大峰值振动速度符合标准要求,表明振动治理措施有效抑制了管道振动。

(3)技术人员应定期检验加装的阻尼器及管道运行状态,确保机组安全稳定运行。