重型深水海工吊机安装分析和研究

侯瑞剑 徐 勇 王树山

(大连中远海运重工有限公司 大连116113)

引 言

大型深水海工吊机主要用于海上作业,同时具备水下施工的能力,目前主流设计的最大工作深度为水下3 000 m,使其成为海上工程作业领域重要的工程装备之一。随着大型深水海工吊机在海洋工程领域的应用越来越广泛,吊机的设计也随之多样化。相比于传统克令吊,深水海工吊机的工作环境恶劣,抗风险的能力强,系统设计非常复杂;同时,主要部件在船上分布较分散,且各个部件安装精度要求很高。因此,区别于传统克令吊的安装方法[1],为了满足深水海工吊机的正确安装和使用功能要求,必须对该型吊机进行深入的分析和研究,采用新的理念,制定新的安装方法及精度控制方法,这对未来该类型吊机的安装将有着较为重大的指导意义。

1 重型深水海工吊机的特点及难点

本文以马士基深水辅助工程船上重达400 t的RL-KBC型深水海工吊机为例,进行详细的分析和研究。

1.1 深水海工吊机的特点

(1)400 t RL-KBC吊机为电动型单钩吊机,主钩最大起重质量为400 t。

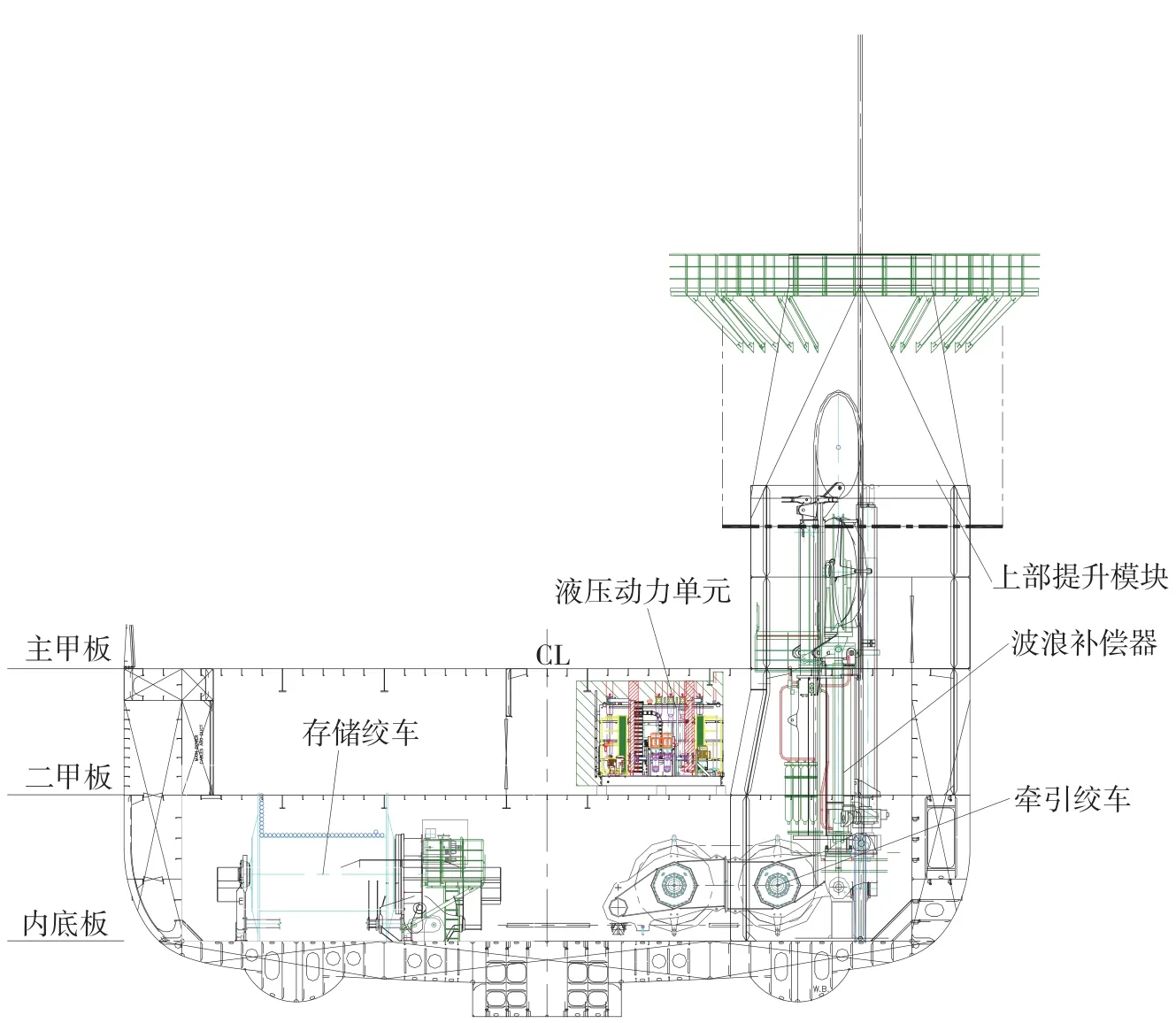

(2)整套吊机系统主要由存储绞车、牵引绞车、氮气蓄能器组、液压动力单元、电气控制间、补偿器和上部提升模块等7部分组成。其中前5部分均分布于船体主甲板之下的不同位置,补偿器贯穿于主甲板,上部提升模块安装在主甲板以上的吊机底座上,如图1和图2所示。

(3)牵引绞车主要承受所有的吊重,存储绞车主要承担所有钢丝绳的自重;存储绞车和牵引绞车之间有20 t的拉绳力。

(4)补偿器竖立在牵引绞车上,通过水平连杆与上部提升模块的吊筒内部相连。

图2 二甲板平面图

(5)氮气蓄能器组和液压单元分布在不同高度的甲板上,通过管件与补偿器连接。

(6)电气控制间是钢围壁结构,内部存放吊机主要电气设备,以提供动力及控制功能。

(7)直径为126 mm的主钢丝绳贯穿于存储绞车、牵引绞车、补偿器和上部提升模块之间,且钢丝绳单独供货。其安装为吊机安装的最后一道工序。

1.2 深水海工吊机安装难点分析

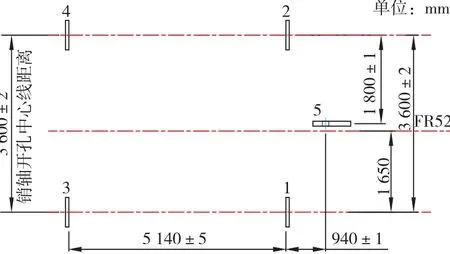

(1)由于存储绞车和牵引绞车位于不同的船体分段上,两个设备的相对位置受分段合拢影响,如下页图3所示。

(2)存储绞车含5个独立底座,且间距较大(约为5.2 m),且安装形式均为销轴方式,底座上销轴孔制作精度为±0.1 mm,该精度要求非常高。

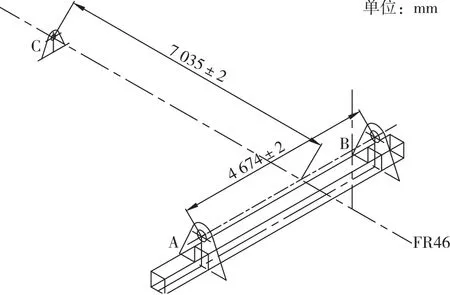

(3)牵引绞车含3个独立底座,且间距较大,安装形式均为销轴方式,安装精度很高,为±0.1 mm。

(4)补偿器高约12 m,底部与牵引绞车固定,顶端需与上部模块水平结构对位连接,由于补偿器主要承受垂向力,所以必须保证其安装的垂直度,以免对设备造成局部应力变形,从而影响正常使用。

(5)上部模块在船舶下水后安装,给安装带来很大的挑战。

(6)直径126 mm、长度3 550 m的主钢丝绳重约265 t,需要在吊机上部提升模块安装完成且存储绞车、牵引绞车调试好后才能安装。由于钢丝绳的规格偏大、长度较长,因此对施工方案有很高的要求。

图3 内底板平面图

2 重型深水海工吊机安装措施和检验

2.1 存储绞车和牵引绞车的安装和检验

(1)在制作存储绞车和牵引绞车底座的时候,底座的整个外形规格较原设计外形加大5 mm(前提保证不影响设备的安装)作为预留余量,且在底座制作阶段和底座所在分段合拢阶段不加工销轴孔。

(2)在两个绞车分别所在的分段合拢时,将设备的安装精度及预留余量为基准,反推算允许的分段合拢精度作为目标合拢精度;在满足分段合拢建造公差的基础上,现场采取特殊的分段精度控制方法[2-4],严格保证目标合拢精度。

(3)在分段合拢后,重新测量两个设备的底座定位信息;根据该定位信息,按照设备图纸的安装要求,在底座上标记销轴开孔的位置及大小,检验开孔是否超出了图纸要求(之前已经增加了5 mm的预留余量),底座理论定位信息如图片4和图5所示。

图4 存储绞车底座布置图

图5 牵引绞车底座布置图

(4)在确认标记划线数据均在要求范围内,采用特殊机加工设备现场加工销轴孔。机加工分为两个阶段:第一阶段以粗加工为主,以提高孔的加工速度,缩短整体时间;第二阶段以精加工为主,在粗加工结束后,需重新校准轴心,以确保销轴孔最终的定位精度,进而保证两平行底座的开孔中心(1&2、3&4)在同一轴线上。如牵引绞车底座的A支撑座和B支撑座的销轴孔中心必须在同一直线;存储绞车底座的1支撑座和3支撑座,2支撑座和4支撑座的销轴孔中心需分别在同一直线,且销轴孔的加工公差不超过±0.1 mm。

(5)在核查底座精度无误后,吊运设备进行安装。

2.2 补偿器安装和检验

在绞车安装后,开始安装补偿器。补偿器需要竖直吊装,垂直落座在牵引绞车上,底部通过法兰形式用螺栓与牵引绞车连接。补偿器的上部通过连接杆与上部提升模块水平结构对位连接,如图6和图7所示。

图6 补偿器与牵引绞车安装形式

因为补偿器在Subsea功能时,其滑轮带动液压缸做上下往复运动,如果补偿器安装不垂直,将会在工作时产生不平衡的内应力,从而影响液压缸使用寿命,同时也会使钢丝绳啃压牵引绞车、补偿器和上部提升模块中导向滑轮的边缘,导致损坏钢丝绳和滑轮,进而减少整个设备的使用寿命。

作为上述问题的解决措施,在吊机的设计阶段对水平连接支撑的设计同样采用预留余量的方法,要求其中一端的销轴开孔暂定不开,且使其规格适当加大以弥补在安装时产生的误差,最终在补偿器正确安装后依据现场测量数据开孔。在安装底部法兰连接的螺栓时,需要全面检查并保证法兰底座与牵引绞车均匀且充分接触,然后将螺栓力矩打到设计要求的数值。

图7 补偿器与上部模块连接型式

在中途检验时,需要重点注意的是:在安装水平连接杆之前,先将补偿器临时封固,用临时尼龙缆绳模拟钢丝绳的正式走向,再使用绞车驱动尼龙绳,以核查补偿器的安装角度是否正确。

2.3 上部提升模块的安装和检验

上部提升模块合计重约为500 t, 总高度约为47 m,下部合拢口的规格为9 m×7 m。该模块在海上运输时受到高度的限制,所以采用躺卧式运输,这导致我们在吊装安装时必须先进行翻身或者直立操作。由于运输船的甲板承载能力不足(即不足以承受在直立操作过程中产生的局部大应力),导致不得不选择在码头或者空中进行翻身操作,同时受到船厂的岸吊起重能力限制,故采用浮式重吊船来完成卸船和安装。

由于上部提升模块交货周期通常较长,到安装阶段船舶已经下水,故需要在海上进行安装,从而给精度控制带来了很大的难题。为此,我们采取了如下关键措施:

(1)在船台阶段,对吊筒的甲板部分(船厂制作)进行了高精度测量,并标记了安装检查线,为后续上部提升模块的安装作准备。

(2)在吊装上部模块之前,检查上部提升模块上面的安装检查线,并对照两个安装检查线,对船上吊筒的甲板部分的上边缘进行修正,使两部分的安装合拢间隙满足焊接工艺的要求。

(3)在安装整个过程中,使用三维精度仪实时检测上部模块的中心线是否超出允许的偏差。

(4)利用船舶自身的防横倾系统实时调整船的横倾状态,保证在整个安装过程中都处于正浮状态。

(5)在吊筒焊接施工[2]时,严格遵循各方认可的焊接工艺,在焊接预热方面需格外注重。

(6)对于焊接顺序,需依据三维精度仪实时检测的偏差结果,及时调整相应的焊接顺序,利用各个位置的焊接收缩量[4]来保证上部提升模块安装的垂直度。

2.4 主钢丝绳的安装和检验

在主甲板下设备调试完毕,且可正常运行后,将安装主钢丝绳。主钢丝绳直径为126 mm, 长度为3 500 m,净重约为280 t。依据吊机厂家要求,在安装钢丝绳时的预拉伸力为7 t。依据此要求,我们选用了应提供有恒张力功能的绞车产生预拉伸力。钢丝绳走向参见图8。

图8 钢丝绳走向图

如图8所示,主钢丝绳经过了存储绞车、牵引绞车、补偿器和上部提升模块中的滑轮和卷筒,且所经过每个滑轮的状态,都在检验相关设备及底座的定位精度是否在之前提到的要求之内。

牵引主钢丝绳首端到存储绞车卷筒的固定端的过程,由于在安装时,悬挂部分的主钢丝绳重量很大,故需通过三次串引才能完成:第一次用尼龙绳将18钢丝绳牵引到存储绞车上;第二次,用18钢丝绳将38钢丝绳牵引到存储绞车上;第三次,用38钢丝绳将主钢丝绳端部牵引到存储绞车上并正式封固,移除所有临时牵引钢丝绳和尼龙绳。最后开始正式运行吊机的牵引绞车和存储绞车直至钢丝绳全部缠绕到吊机上。

最后,按照标准要求,检验每个滑轮和滚筒上的绳槽,钢丝绳的最大偏离角不能超过2.5°。

3 结 论

对于海洋工程领域的大型设备,基于不同的设计,需要对其进行深入分析,并采用不同的安装理念去考虑如何正确安装以及如何保证精度要求。由于精度控制水平将直接影响设备服务质量,因此对于设备供货商而言,绝不允许存在超差现象。为此,船厂方面从设计阶段就应全面考虑整个安装过程,编制合理的安装工艺和精度控制工艺文件,监督市场施工严格按工艺进行施工控制,以免造成返工甚至报废设备部件的严重后果。