PR1400P机器人在弧焊领域的应用

(南京熊猫电子装备有限公司,江苏 南京 210033)

1 概述

2016年全球工业机器人销量达24万台,同比增长8%。其中,中国工业机器人市场销量超过6.6万台,已成为机器人市场第一大国[1]。《2016~2021年中国工业机器人行业产销需求预测与转型升级分析报告》数据显示:2015年,中国工业机器人产量为32 996台,其中,自主品牌工业机器人生产销售达22 257台,同比增长31.3%。国产自主品牌工业机器人随着“中国制造2025”的提出得到了迅猛的发展,但是与发达国家相比,仍有一定的差距[2-3]。

工业机器人中的弧焊机器人越来越多地被工厂和车间所采用,特别是随着中国人口红利的消失,人力成本不断增长,为弥补焊工不足、提高工厂生产力和产品品质,焊接自动化、焊接机器人化是目前工厂改造,设备投资的一项十分普遍的举措。

2 PR1400P机器人

PR1400P是专门为弧焊领域设计的一款工业机器人,如图1所示,臂展1402mm,手腕载重6 kg,重复定位精度±0.05 mm,具有结构紧凑、响应速度快、运行灵活等特点。同时为了满足不同弧焊工艺需求,特开发了机器人摆动焊、电弧跟踪、多层多道、外部轴联动焊接、离线编程等功能。

3 机器人弧焊功能

3.1 摆动焊

不同类型的焊缝,对机器人的功能要求不一样。宽焊缝焊接不仅要求机器人能够沿着焊缝往前焊接,还要求机器人具有摆动焊接功能。

机器人摆动焊有直线型、V字形、三角型、圆弧型等多种摆动方式,如图2所示。

图1 PR1400P弧焊机器人系统

图2 机器人摆动焊类型

在摆动过程中,频率、两边停止时间、振幅、行进角度、焊枪倾斜角等参数都可通过示教器进行设置。摆动参数设定如图3所示。

图3 摆动参数设定

在摆动过程中根据需求,可以设置是否需要平滑功能,如图4所示。

图4 摆动过程中是否平滑轨迹示意

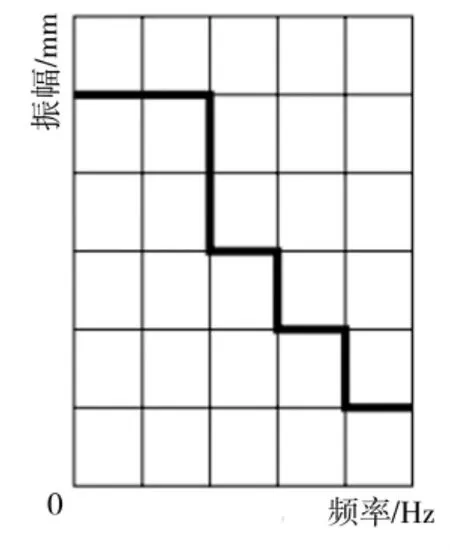

设置参数时需注意频率与两边停止时间无关,不要计算在内;振幅与频率有制约关系,如图5所示;当参数设置不合理时应有“警告”或“错误”提示。

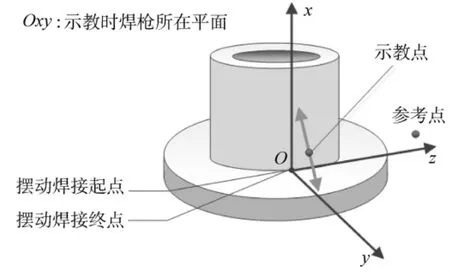

另外,PR1400P的摆动焊还具有定点摆动功能,即摆动焊接的起点和终点在同一个点。定点摆动焊接示意如图6所示。

图5 摆动振幅和频率制约关系示意

图6 定点摆动焊接示意

摆动焊编程程序如图7所示。

图7 摆动焊接程序示例

3.2 电弧跟踪

在机器人弧焊应用中,常常因为实际焊接工件不一致或者变形导致机器人无法正常使用,究其原因是机器人没有一双能够判别焊缝偏移的“眼睛”。为了给机器人加上这双“眼睛”,目前常用的有电弧跟踪、激光跟踪2种方法。电弧跟踪应用范围较窄,主要应用于角焊缝或者开坡口的厚板对接,配合摆动焊进行使用,优点是此方法成本较低;激光跟踪应用较广,但需要增加价格昂贵的激光设备。

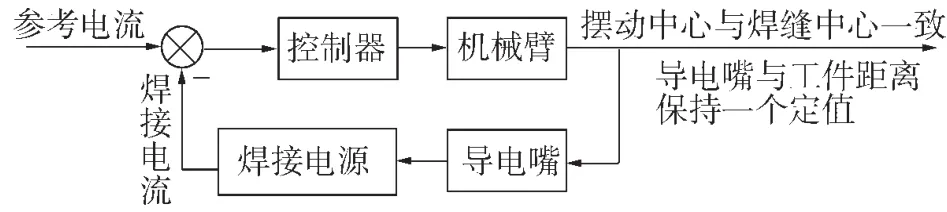

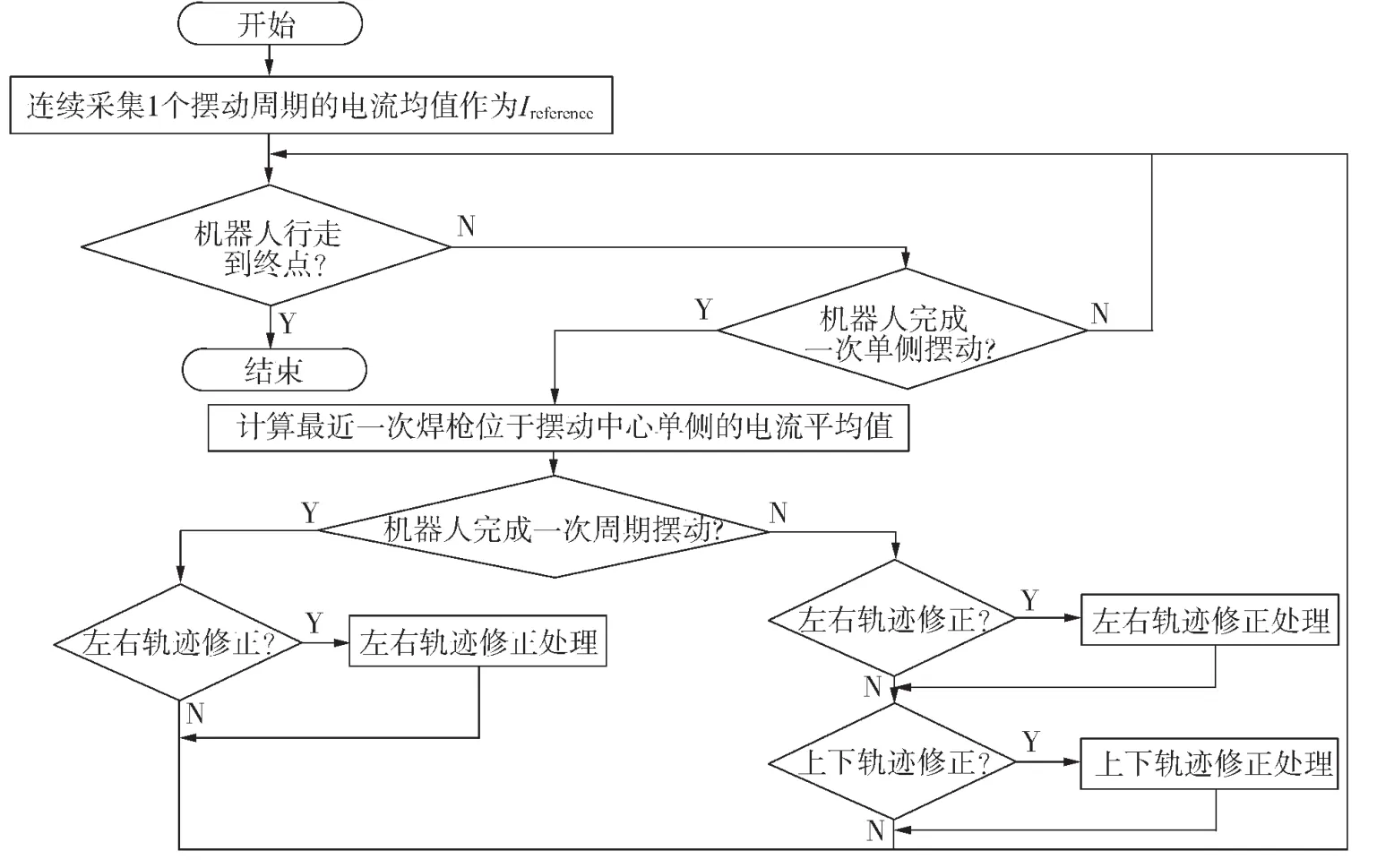

PR1400P机器人的电弧跟踪原理是利用电弧的特性,通过焊接电流和焊接电压的变化来计算摆动过程中焊缝发生的偏移量,并实时控制机器人加以校正,完成焊接[4]。此方法无需添加其他硬件设备,只需要添加相应的软件模块即可实现,操作简便。电弧跟踪原理如图8所示。

图8 电弧跟踪原理

电弧跟踪控制系统对焊缝偏移角度8°以内、在正常焊接速度下即可实现电弧跟踪焊接功能。

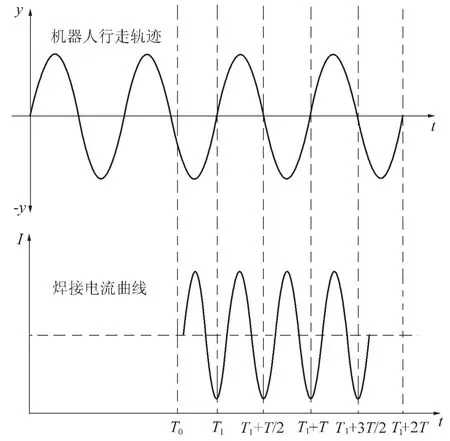

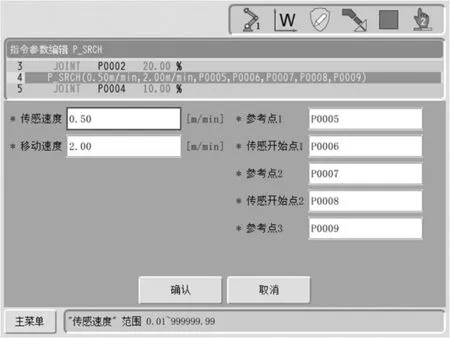

机器人在摆动焊接时,机器人行走轨迹和焊接电流曲线示意如图9所示[5]。

焊接开始后,经过时间T0延迟,开始电弧跟踪处理,执行一次以下操作:

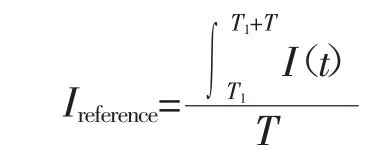

(1)连续采集1个摆动周期的焊接电流值,计算参考电流值

(2)初始化 Ileft和 Iright,Ileft=Ireference,Iright=Ireference。

(3)每0.5个摆动周期,计算一次电流平均值

图9 机器人行走轨迹和焊接电流曲线示意

式中 T为摆动周期;n为自然数。

根据计算得到的电流平均值,计算上下、左右位置偏移量,修正机器人行走轨迹。

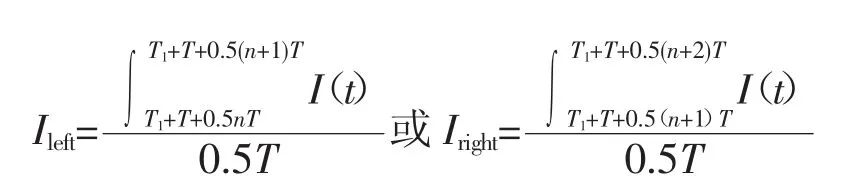

电弧跟踪处理流程如图10所示。

图10 电弧跟踪处理流程

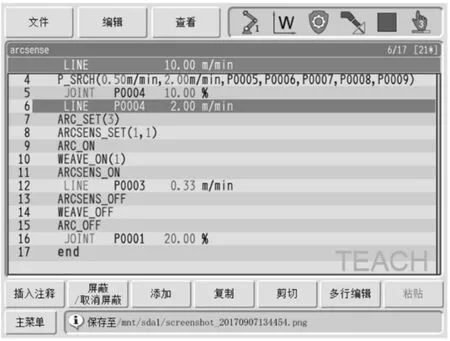

在跟踪过程中,需要对异常数据进行滤波处理,如图11所示。电弧跟踪参数界面如图12所示。使用电弧跟踪功能的焊接示例程序如图13所示。关于电弧跟踪指令插入位置说明如下:

(1)ARCSENS_SET。必须要在指令ARCSENS_ON前插入一条,也可在ARCSENS_ON指令后插入,以变更电弧跟踪条件。(2)ARCSENS_ON。ARC_ON和ARC_OFF间的任意位置。(3)ARCSENS_OFF与ARCSENS_ON指令成对出现在程序中,插入在ARC SENS_ON指令之后、ARC_OFF指令之前。

图11 实际焊接电流波形

图12 电弧跟踪参数界面

图13 电弧跟踪示例程序

3.3 多层多道焊

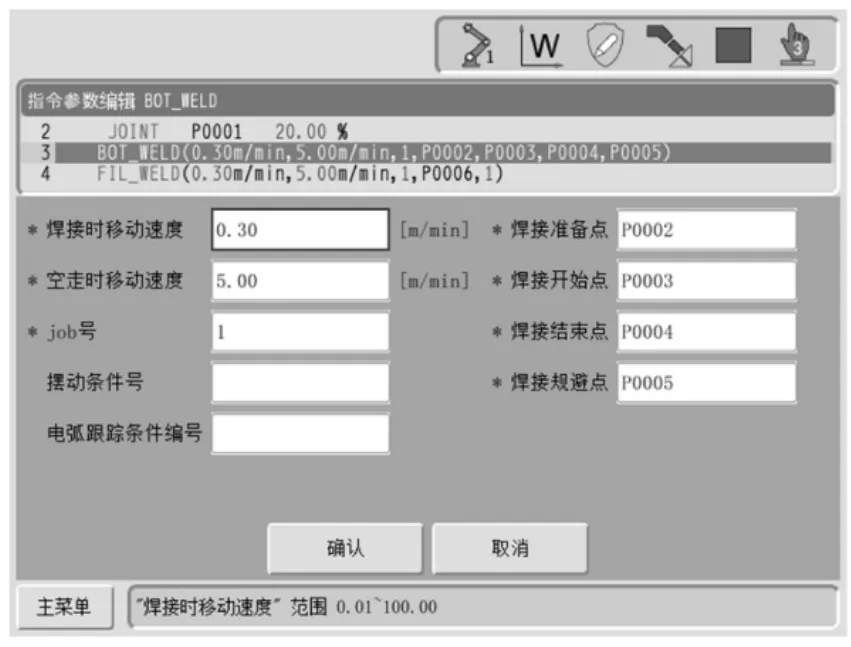

中厚板的焊接通常无法一次完成,需经过打底、盖面等多道焊接,机器人多层多道焊接如图14所示。

PR1400P的多层多道焊接功能通过一次示教和简单的参数设置即可实现,避免了多次反复示教,节约了大量的示教时间。底层焊接可以搭配电弧跟踪功能,上层焊接增加回程焊接功能和坐标系的类型选择功能,回程焊接功能可以使机器人从始端焊到终点,再从终点焊到始端。若不能回程焊接,将导致起弧端焊道太高而熄弧端焊道太低,严重影响焊道的外观成形,容易引发焊接起弧端夹渣等焊接缺陷。

多层多道底层设置界面如图15所示,多层多道第二层设置界面如图16所示,多层多道示例程序如图17所示。

图14 多层多道焊接功能示意

图15 多层多道底层设置界面

图16 多层多道第二层设置界面

3.4 外部轴联动焊接

PR1400P机器人控制器最大能够实现27个轴的控制,与变位机的联动动作能够实现机器人与变位机的同时开始且同时结束。联动动作中机器人的直线移动命令SY_LMOVE是机器人相对于变位机进行直线插补,以变位机的坐标系为基准观察到的TCP的运行轨迹是直线。

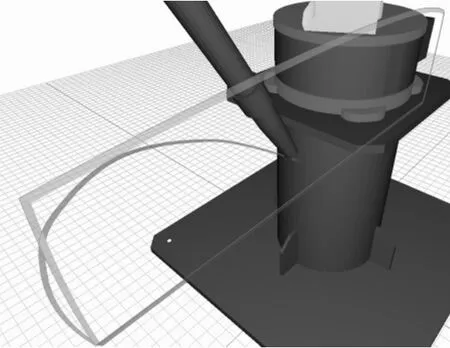

为了使机器人和外部轴能够联动,必须获取机器人与外部轴间的位置关系,PR1400P机器人采用五点法进行机器人与外部轴之间的校准。通过校准,实现了联动功能后,机器人可以进行空间复杂曲线的焊接,最典型的是相贯线的焊接。

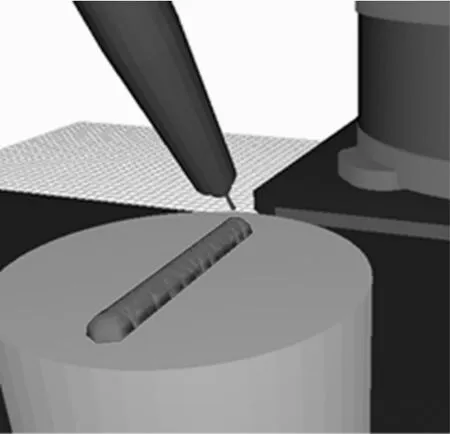

机器人相贯线工作站及焊接完成的工件图片如图18和图19所示。

图17 多层多道示例程序

图18 机器人相贯线焊接

图19 机器人相贯线焊接效果

3.5 离线编程

随着机器人应用领域越来越广,传统的示教编程在某些场合效率低下。离线编程软件主要用于方案仿真设计和作业程序的自动生成,大大提高了方案设计的可靠性和执行效率。机器人行走轨迹模拟和焊接模拟如图20和图21所示。

图20 行走轨迹模拟

图21 离线编程软件焊接模拟

4 结论

目前,机器人在焊接领域主要还是从事简单、单一的重复性工作,随着信息技术的发展,将把智能化引入焊接中,使机器人能够真正代替人类从事更加复杂的焊接任务,针对环境变化,能够灵活调整作业,提高机器人焊接自动化水平。