基于固态相变选择焊缝金属热处理强化的焊接材料

(南京钢铁股份有限公司 研究院,江苏 南京 210035)

0 前言

焊接材料选用的基本原则是:形成的焊缝金属其焊态的力学性能(如强度及韧性)与母材相匹配[1]。但是在生产实践中,通过焊接工艺连接成结构件后,焊接接头因工作环境或其他需要进行特殊热处理,热处理后的焊缝金属力学性能恶化,不能与母材相匹配[2],成为实际生产中的技术难题之一,需要从理论上指导焊接材料选择。

通常的焊后热处理是消应力热处理,消除因焊接热胀冷缩而存在于焊接接头中的热应力,其温度较低,不会使焊缝金属发生固态相变[3]。而特殊热处理的温度高于消应力处理温度,可能达到回火温度,此时虽未发生相变,但会使焊缝金属的碳化物析出[4],引起力学性能变化。

对于需要进行特殊焊后热处理的焊缝金属,其焊接材料的选用成为制作容器产品合格的关键。本研究基于固态相变及其特点,以SA387Cr11CL2容器钢为实验材料,选用4种不同的焊接材料进行实验,分析组织变化,说明选用适用于特殊焊后热处理的焊接材料的基本思路。

1 实验材料及方法

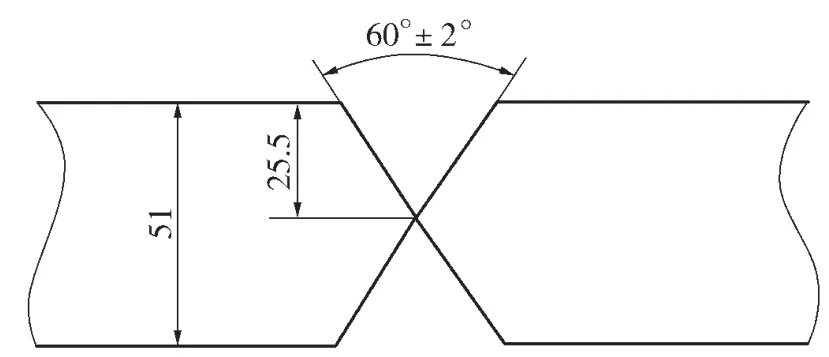

母材为SA387Cr11CL2容器钢,厚度51 mm。选用4种焊接材料,分别为埋弧焊焊丝CHW-S9、CHW-S11,直径均为φ4.0 mm;电焊条CHH307R、CHE607RH,直径均为φ3.2 mm,化学成分如表1所示。X型坡口,坡口角度60°,如图1所示。采用埋弧焊和焊条电弧焊,埋弧焊热输入38~40 kJ/cm,焊条电弧焊热输入28~30 kJ/cm,制备4个焊接接头。焊后进行热处理,热处理工艺如图2所示,以平均速度130℃/s加热到715℃,保温360 min,然后空冷到室温。

表1 4种实验焊缝金属的化学成分及Ac1Table 1 Chemical composition of four experimental welding metal

图1 坡口形式Fig.1 Groove type

图2 焊后热处理工艺示意Fig.2 Curve of post-weld heat treatment process

对焊后热处理的4个焊接接头进行室温拉伸试验,试样为全厚度板状,尺寸51mm×25mm×380mm,测定焊接接头的强度。对焊缝金属进行显微组织分析。显微组织试样按照标准进行研磨、抛光和腐蚀,在型号为B*51M的Olympus高倍聚焦光学显微镜上观察显微组织。

2 实验结果与分析

2.1 4个焊接接头的室温拉伸实验结果

埋弧焊CHW-S9、CHW-S11焊接接头、焊条电弧焊CHH307R、CHE607R焊接接头的室温拉伸实验结果如表2所示。结果表明:焊条电弧焊CHWS9、CHW-S11和埋弧焊CHH307R焊接接头的拉伸均断在焊缝部位,即焊缝金属的强度低于母材,而CHE607R焊接接头拉伸断在母材,焊缝金属强度高于母材,焊接接头强度符合国标要求[5]。

表2 焊接接头室温拉伸结果Table 2 Tensile test results of welding joint at room temperature

2.2 焊缝金属组织在焊后热处理过程中的演变及对焊缝金属强度的影响

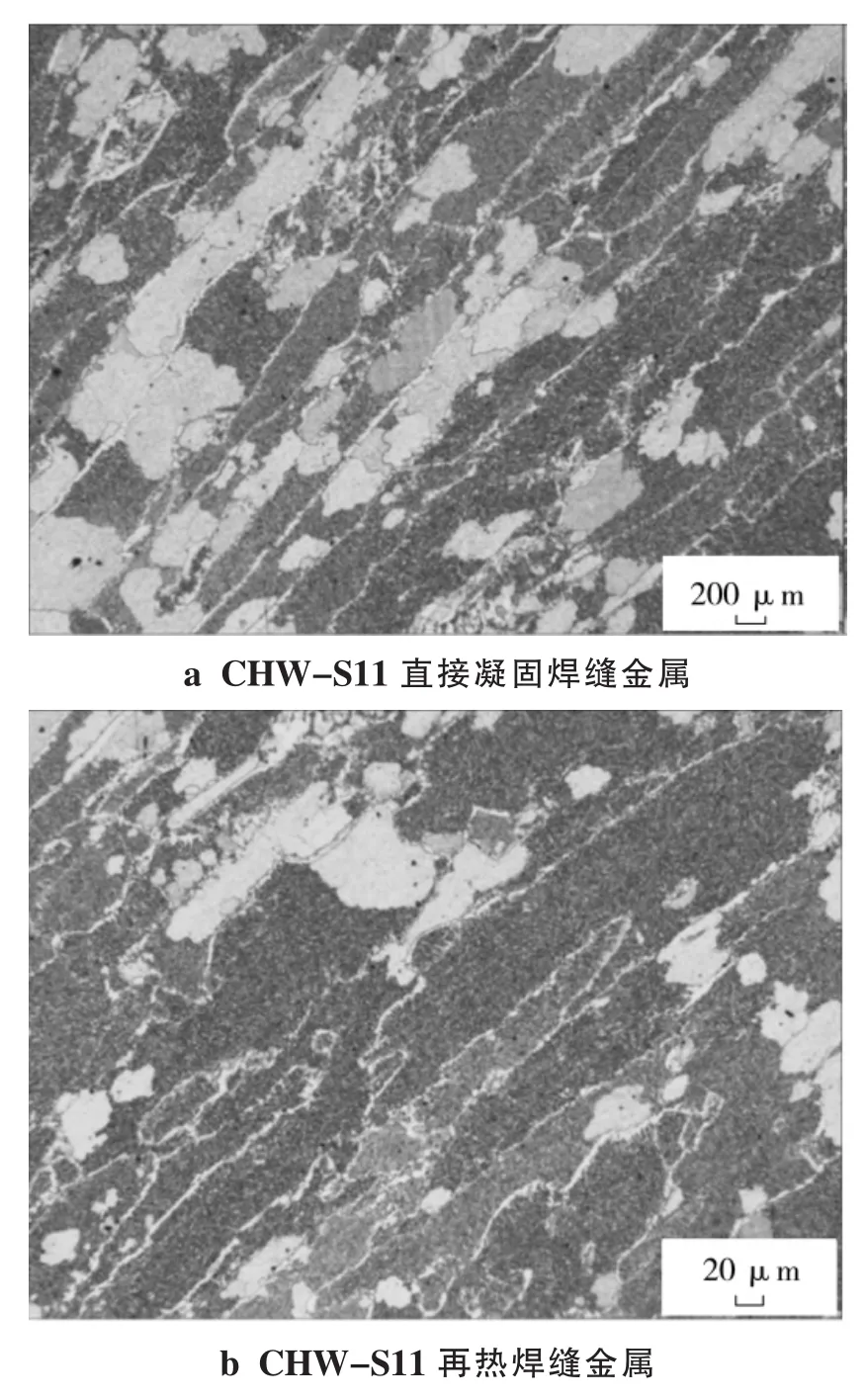

多层多道焊缝金属由两部分组成:一部分为直接凝固的焊缝金属,是粗大的柱状晶,如图3a所示示;另一部分为再热焊缝金属,由于焊接热输入小,焊层厚度小,受到焊接热循环作用时,大部分柱状晶被打碎成为等轴晶,如图3b所示。

根据NB/T47014《承压设备焊接工艺评定》,当进行低于下转变温度的焊后消应力热处理时,这一温度低于焊缝金属的相变临界温度Ac1,组织不发生变化。

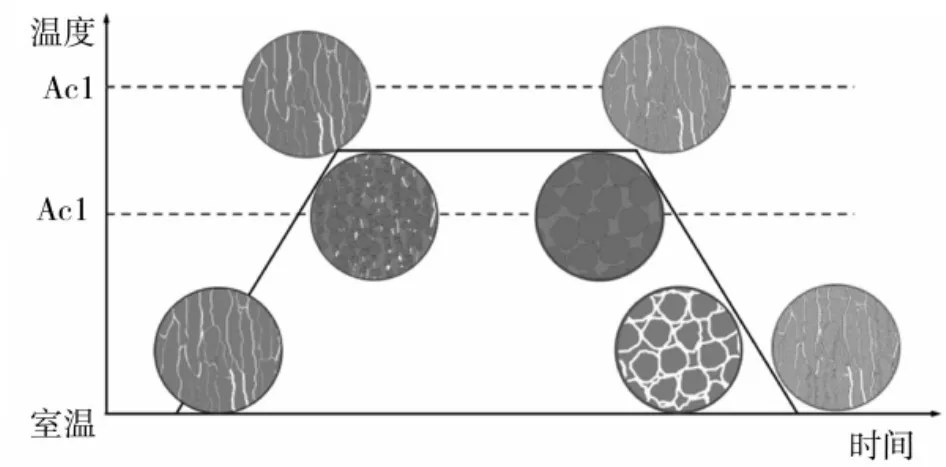

若焊后热处理温度高于临界相变点Ac1,且仅高20~30℃时,刚刚进入α+γ两相区就会发生铁素体(或贝氏体)向奥氏体的逆转变[6-7]。逆转变奥氏体在晶界形核,当所处两相区温度不高时,由于形核率较低,只发生部分奥氏体形核,并在等温过程中长大,晶粒细小,在随后的冷却过程中,细小的奥氏体再转变成细小的铁素体或贝氏体,经过这一热处理,组织明显发生细化[8-9]。细化晶粒是强化金属材料的有效方法,当晶粒细化,晶界数量增多,在拉伸过程中晶界有效阻碍位错运动,从而提高强度[10-11]。

若焊后热处理温度低于且靠近临界相变点Ac1,相当于高温回火,在回火过程中碳化物析出,使基体中固溶的碳减少,可以起到固溶强化作用的置换元素(如Cr、Mo)减少,固溶强化效果弱化,从而导致焊缝金属的强度下降。

图3 焊缝金属组织Fig.3 Weld metal structure

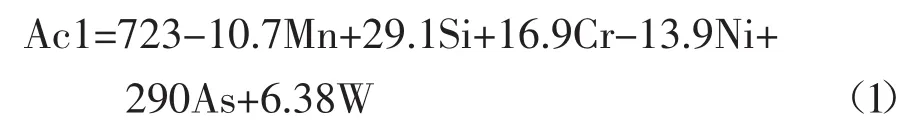

在本实验中,4种焊缝金属均需经受715℃的焊后热处理,热处理后是否会发生组织固态相变取决于焊缝金属的临界相变温度Ac1[12]。采用经验公式(1)计算4种焊缝金属的临界相变点,结果见表1。

由表1可知,埋弧焊焊缝金属CHW-S9、CHWS11的临界相变点Ac1分别为720.61℃、743.62℃,焊条电弧焊焊缝金属CHH307R的临界相变点为747.80℃,均高于715℃,只有焊条电弧焊焊缝金属CHE607RH的临界相变点为694.29℃,低于715℃,即CHE607RH焊缝金属在焊后热处理过程中组织重新奥氏体化[6],且因为热处理温度仅高于相变点20℃,从而使得逆转变奥氏体形核较少,因而使焊缝金属细化,组织转变示意如图4所示,热处理后的焊缝金属组织如图5所示。因此,CHE607RH焊缝金属的强度最高,而其他3种焊缝金属的相变临界温度高于热处理温度,在进行热处理时,碳化物的析出使固溶于基体中的碳及置换元素减少,从而使得强度降低。

图4 焊后热处理过程中组织演变示意Fig.4 Schematic diagram of the microstructure evolution during post-weld heat treatment

3 结论

(1)对于需要进行特殊焊后热处理的焊缝金属,要基于固态相变特点选用焊材,以避免焊缝金属强度降低。

(2)焊缝金属的临界相变点Ac1是选择焊接材料的关键参数。Ac1低于焊后热处理温度的焊缝金属,其强度因晶粒细化而提高;Ac1高于焊后热处理温度的焊缝金属,其强度因碳化物析出、固溶于基体中的碳和合金元素减少而降低。因此,应选用Ac1低于焊后热处理温度的焊接材料。

图5 热处理后的焊缝金属组织Fig.5 Weld metal structure after heat treatment