超声波对搅拌摩擦焊接头组织和力学性能的影响及其机理分析

(上海航天设备制造总厂有限公司,上海200245)

0 前言

搅拌摩擦焊是一种新型的固相连接技术,目前已广泛应用于铝合金焊接。但随着产品质量要求的不断提高,寻求一种焊后强度更高、焊接工艺裕度更宽的新型搅拌摩擦焊技术十分必要。为此,本研究提出了超声复合搅拌摩擦焊技术,即通过在焊接过程中引入超声振动起到细化晶粒、改善塑化金属流动的作用。以期为焊后强度要求严格的产品提供一种新型的焊接工艺技术方法,为铝合金结构件的高质量、高可靠焊接提供技术支撑[1-5]。

针对 4 mm 厚度 6061 T6、2219 T6、5A06 H112铝合金试板展开工艺研究,通过工艺试验比对,总结超声波对搅拌摩擦焊接头组织和力学性能的影响。

1 试验材料和方法

采用 4 mm 厚的 6061 T6、2219 T6、5A06 H112铝合金试板,其化学成分如表1~表3所示。试件尺寸为100 mm×300 mm,焊前需打磨待焊区域,采用丙酮或酒精清洗表面。控制对接试板装配间隙在0.05~0.3 mm范围内,工装保证夹紧试板。

表1 6061铝合金的化学成分 %

表2 2219铝合金的化学成分 %

表3 5A06铝合金的化学成分 %

超声复合搅拌摩擦焊示意如图1所示,工艺试验方法如图2所示。试验主要参数与传统搅拌摩擦焊试验相同,无需调整,主轴转速800 r/min,焊接速度275mm/min,焊接压入量0.1~0.2 mm。试验过程中前后不再调整主轴转速、焊接速度等参数,仅改变外部是否施加超声波。

图1 超声复合搅拌摩擦焊示意

图2 工艺试验过程示意

用HNO3+HCl+HF+水溶液对抛光后的试样进行化学腐蚀,然后置于光学显微镜(Oberver D1m)下观察接头组织形貌。在电子万能试验机(CMT 5305)上进行接头拉伸试验。

2 试验结果及分析

2.1 微观组织

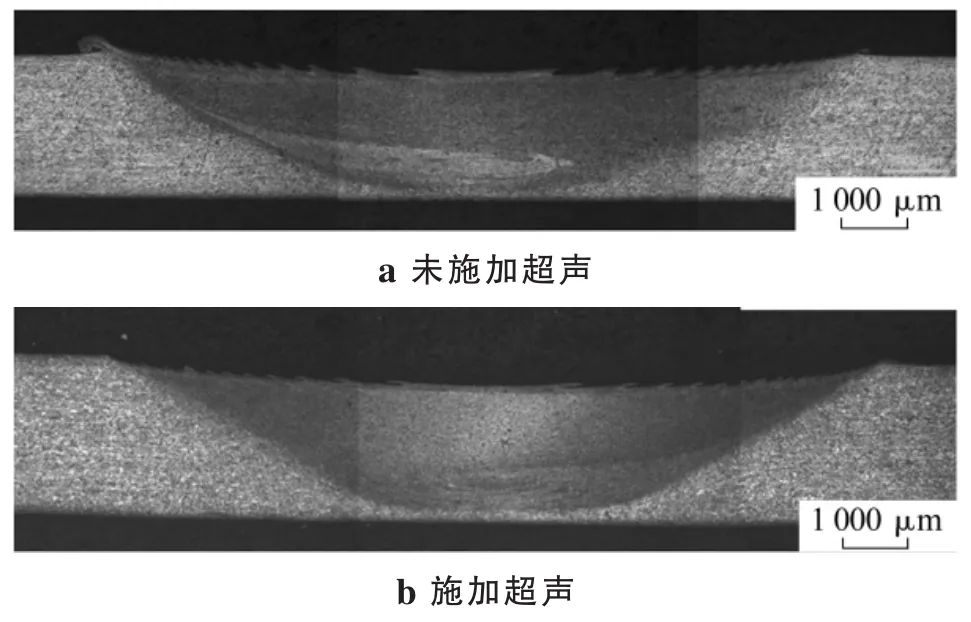

试验参数下,6061 T6铝合金超声复合搅拌摩擦焊接头与传统搅拌摩擦焊接头的宏观形貌对比如图3所示。

图3 焊接微观组织

由图3可知,虽然焊缝仍由焊核区、热影响区、热机影响区组成,但是整个焊缝截面的形貌已产生较大差异,主要体现在:(1)超声波的引入使得原本“圆碗”状的焊缝截面形态向“倒梯形”的形态转变和过渡;(2)超声波加入后,焊核区“洋葱环”的痕迹更加明显,材料流动能力增强;(3)超声波引入后,焊缝热影响区的宽度较传统搅拌摩擦焊宽度缩小;采用超声复合搅拌摩擦焊后,焊缝飞边去除。

由此可见,超声波已成功注入焊缝内部,增强了金属的塑性流动能力。图4为降低焊接热输入条件下的焊接缺陷对比,将主轴转速降低到600 r/min,焊接速度保持275 mm/min,不加入超声时焊缝表面成形良好,但是在前进侧出现孔洞型缺陷;加入超声后,孔洞缺陷截面尺寸缩小,证明超声的引入能够增强材料的流动能力,工艺裕度增加。

2219铝合金的焊核区晶粒尺寸对比如图5所示,由于焊核区尺寸小,难以根据GB/T 6394-2002《金属平均晶粒度测定方法》对比晶粒度,但可以看出超声波的加入起到了细化晶粒的作用。图5a中焊核区晶粒最大尺寸约为10 μm,加入超声后(见图5b)晶粒最大尺寸约为5 μm。

2219热影响区和热机影响区晶粒对比如图6所示,5A06焊缝组织晶粒对比如图7所示。

由图6、图7可知,无论是以何种合金元素为主的铝合金,超声波的加入都能提升焊缝组织的均匀性,晶粒亦在一定程度上得到细化。

从对比图中还可以看出,由于焊接参数不良,热输入量不足,材料的流动性降低,在搅拌摩擦焊焊缝的前进侧出现体积型缺陷,通常称之为孔洞缺陷。在其他焊接参数一致的条件下,施加超声后的焊缝缺陷尺寸明显减小。验证了超声波的加入能够增加金属塑性流动性,对形成致密的搅拌摩擦焊焊缝有积极作用。

图4 焊缝缺陷对比

图5 2219焊核区晶粒对比

图6 2219热影响区和热机影响区晶粒对比

2.2 力学性能

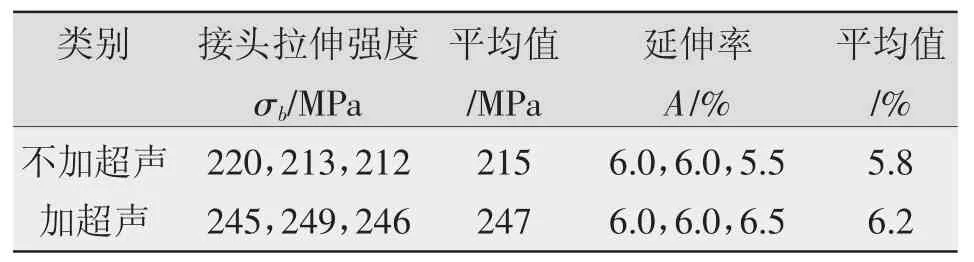

采用相同的工艺参数,加超声与不加超声的6061 T6搅拌摩擦焊接头力学性能如表4所示,性能对比如图8所示。

不加超声时接头的抗拉强度为215 MPa,加超声时接头的抗拉强度可以达到247 MPa,较常规搅拌摩擦焊提高14.8%,达到母材的83.7%;接头的断后伸长率也略有提高,从5.8%增加到6.2%。

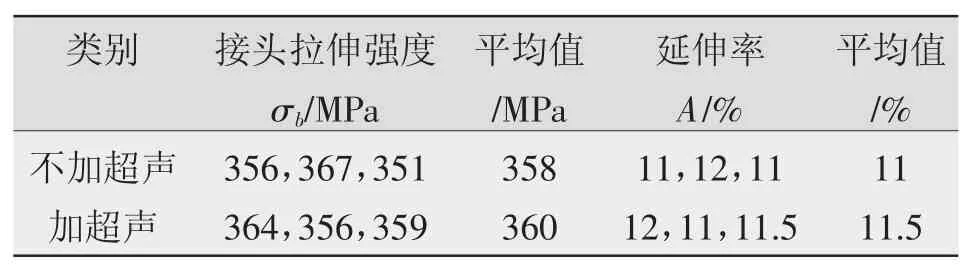

2219与5A06施加超声前后的力学性能对比如表5和表6所示。

由表4~表6可知,超声的引入对不同牌号的铝合金搅拌摩擦焊接头力学性能的影响是不同的。对于5A06铝合金,超声波对接头抗拉强度影响不大,但能提高焊接接头力学性能的稳定性。对于2219和6061铝合金,超声波可以明显提高接头的抗拉强度,但两者提高的幅度不同,6061铝合金接头的抗拉强度提高14.8%,而2219铝合金接头的抗拉强度提高11.7%。同样,超声波对不同牌号铝合金搅拌摩擦焊接头的断后伸长率的影响也有所不同。

图7 5A06焊缝组织晶粒对比

表4 6061铝合金FSW力学性能测试结果

图8 加超声与不加超声拉伸性能对比

表5 2219铝合金FSW力学性能测试结果

表6 5A06铝合金FSW力学性能测试结果

3 机理分析

由以上试验结果分析可知,超声波可以实现焊缝晶粒细化、金属流动性增强的效果,最终表现为焊缝形貌发生变化和力学性能提升。其作用机理主要有[6-7]:

(1)机械共振作用。因为超声的振动效应,在焊接过程中其对周围的金属起着二次搅动作用,可以有效地使旋转搅拌破碎的晶粒再次发生微小破碎结晶。在搅拌头周围处于局部熔融状态的铝金属中,颗粒在超声波的振动下会发生相应振动,超声频率越高,颗粒的振动就越强烈,在共振状态下振动最强,颗粒间没有方向的相互剧烈振动、相互碰撞会导致晶粒破碎而再度重新结晶,超声引起的这些促使晶粒破碎再结晶的效应也是导致晶粒细化的一个重要原因。

(2)周期性激波作用。超声波是一种周期性波,大振幅的超声波在介质中振动时会形成层层类似波浪式的激波,在每个波面边缘会形成一定的压强梯度,在焊接的塑化铝金属中会产生局部高温和压力,可以一定程度上减少金属流动时的宏观偏析,促使晶粒细化。

(3)超声波的热效应。它使得超声波的能量一部分被焊缝处塑性状态的金属所吸收,这一部分金属在短时间内能够提高温度,增强流动性,减少材料流动阻力,使搅拌头的搅动更顺畅,搅拌得更充分,良好地融合金属。

4 结论

(1)超声复合搅拌摩擦焊技术中超声的引入影响焊缝截面形貌,与传统搅拌摩擦焊相比晶粒更为细小,热影响区更窄。

(2)超声的加入增强了焊缝塑性状态金属的流动性,降低了缺陷发生率。

(3)超声的引入对不同牌号铝合金搅拌摩擦焊接头力学性能的影响是不同的。对于5A06铝合金,超声的引入对接头抗拉强度均值影响不大;6061 T6铝合金和2219 T6铝合金的搅拌摩擦焊接头力学性能获得提升。6061 T6铝合金加超声时接头的抗拉强度可达247 MPa,较常规搅拌摩擦焊提高14.8%,达到母材的83.7%;而2219铝合金接头的抗拉强度达371 MPa,较常规搅拌摩擦焊提高11.7%。