既有空心板桥底板裂缝与加固分析

赵 刚

(山西省交通科学研究院,山西 太原 030006)

0 引言

空心板底部产生裂缝是空心板桥最常见的病害之一,板底的裂缝分为纵向裂缝和横向裂缝两种,其中纵向裂缝较为常见,也比横向裂缝更易产生和发展[1-2]。根据大量的调查和桥梁外观检测的结果可以发现,在产生板底裂缝的局部位置往往都还伴随着渗水和白色结晶体析出的现象[3]。

纵向裂缝的位置主要集中在铰缝区域、梁肋处以及梁板中间,病害较严重的桥梁其纵向裂缝还会布满梁底的整个区域,而且呈固定间距的排列[4-5]。纵向裂缝一旦产生,在没有对其进行适当的养护处理的情况下,其宽度会不断扩大,长度和深度方向不断延伸,最后贯通整个截面,削弱了截面的各项性能[6-7]。此外,大气中的水分和雨水可能通过裂缝进入混凝土,腐蚀内部的钢筋,严重影响结构的健康和质量,大大削弱桥梁结构的承载能力[8]。因此,研究既有空心板桥的底板裂缝对桥梁的影响及加固措施具有重要的现实意义。

基于此,本文结合某空心板桥底板裂缝检测结果,利用有限元分析空心板桥底板裂缝存在情况下空心板桥使用性能,并探讨钢板加固方法在空心板桥底板加固的效果。研究结果对于空心板桥的设计和加固具有重要的理论价值。

1 工程概况

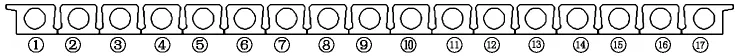

某跨河桥建成于2000年,上部结构为7×14 m预应力混凝土空心板桥,桥台为U形桥台配扩大基础,桥墩为柱式墩配扩大基础,桥梁全长132.80 m,桥面宽度17.5 m,桥宽布置为1.25 m(人行道)+15 m(车行道)+1.25 m(人行道),双向四车道,原桥荷载标准为汽-20级,挂车-100,设计洪水频率1/100。作为城市快速路,该跨河桥的交通流量很大。桥梁上部结构横断面图如图1所示。

图1 上部结构横断面图

2 裂缝检测与原因分析

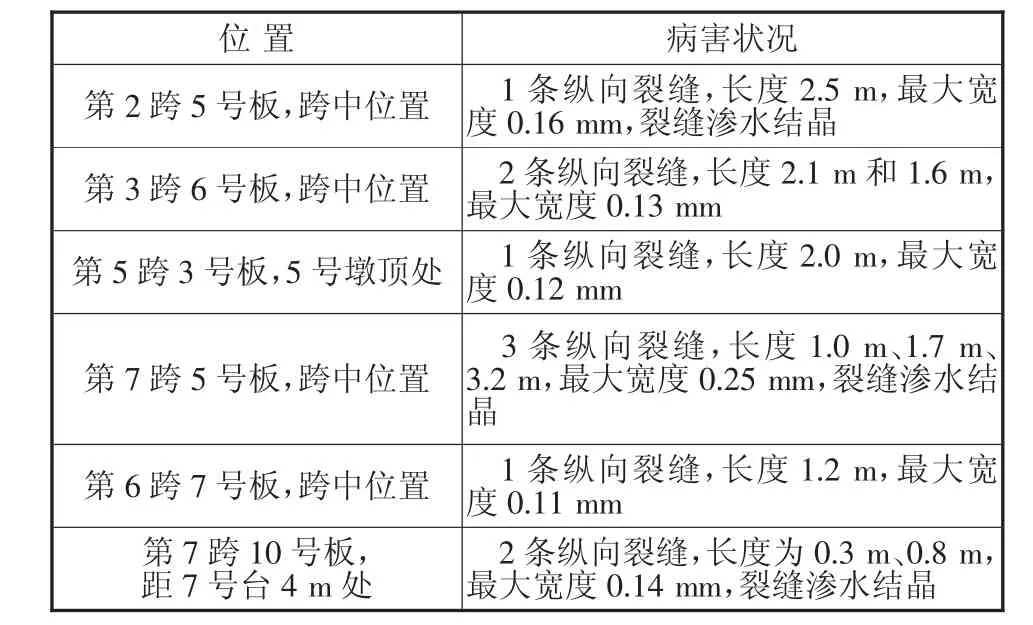

通过该桥的外观检测结果可以发现该桥病害情况较多,上部结构以空心板裂缝破坏为主,其对桥梁结构的承载能力和整体性影响较大。裂缝具体外观检测结果如下:主梁底板出现10余条纵桥向裂缝,裂缝长度0.8~3.2 m,宽度分布为0.11~0.25 mm,超过《养护规范》的限值0.2 mm,个别裂缝位置带有渗水结晶情况。表1列举了上部结构底板裂缝部分情况。

表1 上部结构部分纵向裂缝统计结果

纵向裂缝产生的原因可依据不同位置分为三类。第一类是铰缝处的纵向裂缝,铰缝是用于横向连接各块空心板的构件,可以传递剪力和发生转动,不能传递弯矩,在经过一定时间的运营后,其反复的转动与变形会导致内部混凝土发生压裂破坏。此外施工质量不合格也是一个重要的原因,铰缝宽度较小,在浇筑铰缝混凝土时难以通过振捣使缝内空间填充密实,在汽车反复的冲击作用下,这种薄弱构件极有可能出现损伤。第二类是梁肋附近的纵向裂缝,这类裂缝主要是由于后张法预应力管道定位不牢固,预应力钢束在浇筑混凝土后出现起伏状,则张拉钢束预应力导致底板出现局部开裂。第三类是空心板底部中间部位的纵向裂缝,这类裂缝的产生与桥梁的横向变形有关。通常在重载交通荷载的反复作用下,空心板底部产生较大的横向变形,变形能力超过结构抗拉极限能力而产生纵向疲劳裂缝。

3 有限元分析与建模

为研究上述纵向空心板桥对桥梁使用性能的影响,以该桥为对象建立空间有限元模型分析空心板的关键截面的应力、挠度情况。

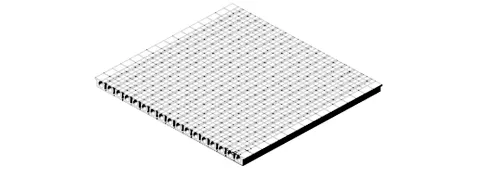

采用常用的有限元软件MIDAS CIVIL建立桥梁一跨上部结构空间模型,以空间梁格理论为基础,通过虚拟横梁模拟各块空心板之间的横向连接,空心板之间的铰缝可以看作是铰结构,在软件中的具体操作是通过释放横梁梁端约束的方式模拟铰的连接。该模型中的单元均采用梁单元,边界条件采用简支梁的支撑方式,上部结构主要材料的参数如表2,一跨上部结构模型如图2所示。

表2 上部结构主要材料参数表

图2 某跨上部结构模型图

4 空心板裂缝对桥梁的影响

由该跨河桥的外观检测结果可知梁板底存在较多的纵向裂缝,纵向裂缝的出现会削弱截面的各项性能,并且随着裂缝的发展,大量水分和具有侵蚀性的物质会进入梁体内部,腐蚀钢筋和混凝土,严重降低梁体结构的耐久性,对桥梁结构的承载力产生不利的影响。

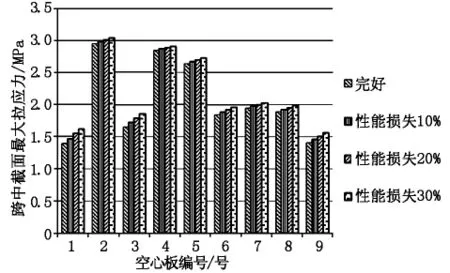

为研究空心板裂缝对桥梁承载能力的不利影响程度,拟定空心板材料性能损失分别为10%、20%、30%的3个不同等级,分别建立相应模型,其具体操作方法是通过调整材料的弹性模量模拟由裂缝的影响而产生的截面性能损失,求解各块空心板在公路-Ⅱ级的汽车设计荷载等级情况下跨中截面的最大拉应力和挠度,并与空心板材料性能完好时进行对比。由于结构对称,只需求解1~9号空心板的跨中截面的最大拉应力和挠度,最大拉应力如图3所示,挠度变化情况如图4所示。

图3 空心板不同性能损失的跨中截面最大拉应力图

图4 空心板不同性能损失的跨中截面挠度图

从图3和图4中可知,在公路-Ⅱ级汽车设计荷载作用下,该桥跨中截面的最大拉应力出现在2号空心板下缘,达到了2.95 MPa,已经超过了C40混凝土的设计抗拉强度1.71 MPa,表明按原荷载等级设计的该空心板桥已不能满足现在的公路-Ⅱ级汽车设计荷载等级的要求。随着空心板裂缝的发展和材料性能的衰退,跨中截面各块空心板下缘的拉应力逐渐增大,但增幅较小,这是由于模型中未考虑桥梁运营过程中的预应力损失;同时跨中截面各块空心板的挠度也逐渐增大,且增幅较大。通过对空心板性能损失分别为10%、20%和30%三种情况下的跨中截面应力和挠度分析可以看出,空心板裂缝会降低结构的强度和刚度,影响桥梁的承载能力和正常使用性能,严重危及桥梁的安全性。

5 加固方案的拟定和验证分析

根据空心板裂缝对桥梁的影响分析可以看出,在公路-Ⅱ级汽车设计荷载作用下,该桥在现有的车辆荷载等级下已不能满足结构的安全性要求,且随着裂缝的扩展,空心板刚度不断减弱,桥梁的跨中挠度急剧增加,对桥梁的正常使用性能造成了极大的威胁。针对由空心板裂缝引起的一系列问题,在综合分析比较各种加固方法的基础上,认为粘贴钢板法自重增加少,外观影响小,施工简单,因此,提出了采用粘贴钢板加固方法,拟在各块空心板底粘贴10 mm厚的Q235钢板。

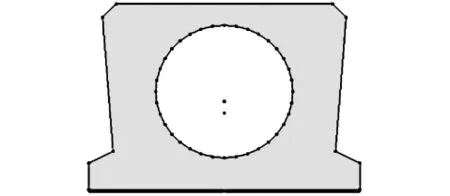

在MIDAS CIVIL中采用施工联合截面的方式模拟粘贴钢板的加固过程,钢筋混凝土与Q235钢板的联合截面如图5所示(仅以中板为例)。

图5 中板联合截面示意图

计算各块空心板加固前和加固后在公路-Ⅱ级的汽车设计荷载等级情况下跨中截面的最大拉应力和挠度,由于结构对称,只需求解1~9号空心板的跨中截面的最大拉应力和挠度,加固前后最大拉应力如图6所示,加固前后挠度变化如图7所示。

图6 加固前后跨中截面原空心板底缘最大拉应力对比图

图7 加固前后各块空心板跨中截面最大挠度对比图

从图6和图7中可知,在采用粘贴钢板法对空心板进行加固后,空心板底缘混凝土的拉应力显著降低,且其最大拉应力变为1.31 MPa,小于C40混凝土的设计抗拉强度1.71 MPa,保证了混凝土裂缝不继续扩展,提高了桥梁整体结构的承载能力。在采用粘贴钢板法对空心板进行加固后,各块空心板的跨中截面最大挠度均有所减小(除边板外,这是因为边板距车轮荷载直接作用点较远),提高了桥梁的刚度和正常使用性能。

6 结语

结合空心板桥工程案例,运用有限元模拟分析了裂缝存在情况下对既有空心板桥的性能影响,在综合分析比较各种加固方法的基础上,提出了采用粘贴钢板加固方法,并对该加固方法进行了验证。主要结论如下:

a)在公路-Ⅱ级汽车设计荷载作用下,该空心板桥已不能满足现在的公路-Ⅱ级汽车设计荷载等级的要求。随着空心板裂缝的发展和材料性能的衰退,跨中截面各块空心板下缘的拉应力逐渐增大,但增幅较小;跨中截面各块空心板的挠度也逐渐增大,且增幅较大。

b)在采用粘贴钢板法对空心板进行加固后,空心板底缘混凝土的拉应力显著降低,提高了桥梁整体结构的承载能力。各块空心板的跨中截面最大挠度均有所减小,提高了桥梁的刚度和正常使用性能。