矿粉掺量对受酸雨侵蚀混凝土性能劣化规律的影响

李 翔

(长治市交通建设工程质量监督站,山西 长治 046000)

0 引言

目前,在我国部分地区酸雨现象较为普遍,是继欧美之后世界第三大重酸雨区,2011年,全国酸雨城市比例为31.8%,至少出现一次以上酸雨的城市比例为48.5%[1-2]。酸雨是全球性环境问题,不仅对生态系统、动植物,而且对混凝土结构的耐久性都会产生严重的影响[3-4]。混凝土受酸雨长期冲刷后会导致其使用性能显著下降,而混凝土结构的使用寿命受环境和材料组成因素影响,不同酸雨pH值和混凝土组成将在很大程度上决定其服役年限。若使混凝土结构长期处于酸雨侵蚀作用下而不加以防护,会导致其使用功能出现严重的劣化现象[5]。因此,提高混凝土抗酸雨侵蚀的能力,延长混凝土构件的服役时间,是一个刻不容缓的研究问题。针对上述问题,本文从实际出发,研究了矿粉掺量对土受酸雨侵蚀混凝土性能劣化规律的影响,并总结试验规律,为实际应用提供技术支撑。

1 原材料与试验方法

1.1 原材料

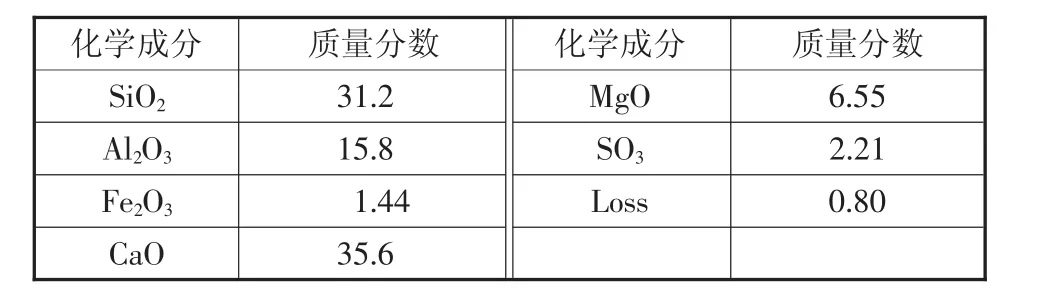

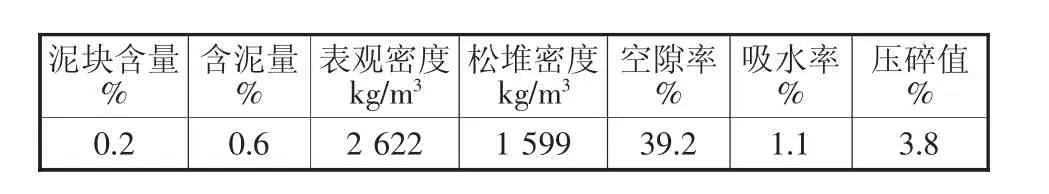

水泥:P·O 42.5普通硅酸盐水泥,3 d和28 d抗压强度分别为27.1 MPa和49.4 MPa。矿渣粉:S95级矿渣粉,各项化学成分和物理力学指标如表1和表2所示。细骨料:河砂,细度模数2.93,其各项物理力学性能如表3所示。粗骨料:5.00~25.00 mm连续级配石灰石质碎石。外加剂:湖北恒利HL-1060型聚羧酸高性能减水剂,减水率28.1%,固含量18.3wt%。

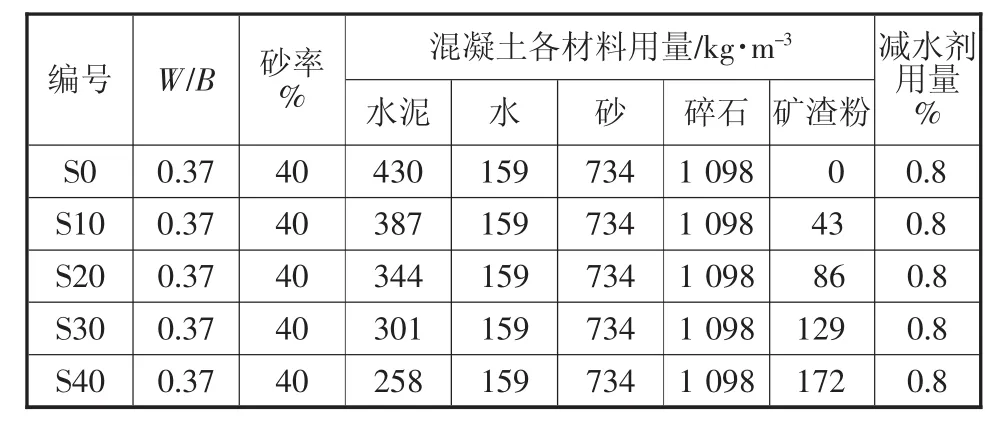

化学试剂:浓硫酸、浓硝酸,浓度分别为98wt%和67wt%。酚酞试剂为南京化学试剂股份有限公司产IND级别,干燥失重小于等于1(%)。配合比:本试验用混凝土配合比组成如表5所示。

表1 矿渣粉的化学成分 %

表2 矿渣粉的物理力学性能

表3 河砂的物理力学性能

表4 碎石的物理力学性能

表5 试验混凝土配合比组成

1.2 试验方法

利用浓硝酸和浓硫酸配置pH=2.5的模拟酸雨溶液,控制溶液中c(NO3-)∶c(SO42-)=5∶1。浸泡试验时,将混凝土试块置于模拟酸液(每隔24 h调节pH至2.5)中浸泡6 d。取出后放在室内自然干燥12 h,然后置于60℃烘箱中8 h,烘干后取出并在室内自然冷却4 h,每7 d为1个干湿循环侵蚀周期,随着侵蚀的进行,每经过一个月测定一次试件的抗压强度、质量、吸水率和酸性化深度。

1.2.1 抗压强度

按照GB/T 50081—2002测试混凝土试件的抗压强度,采用TYE-3000型压力机进行测试。

1.2.2 质量变化率

在不同组的对比试验中,每种配合比要固定3个混凝土试件用来测定质量变化率。在侵蚀试验开始前测试单个干燥后的初始质量,每经过一个月的酸雨侵蚀,对单个进行干燥后称重,记录质量数据,并计算每个试件相对于它初始质量的变化率。分别计算3个试件的质量变化率,并取平均值。

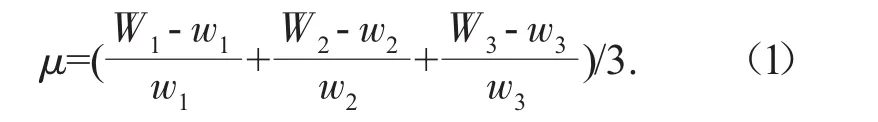

1.2.3 吸水率

在不同组的对比试验中,每种配合比要固定3个混凝土试件用来测定吸水率。每经过一个月的酸雨侵蚀,对干燥的试块进行称重并记作w1,w2,w3,然后放于自来水中浸泡1 d,取出后将试块表面水用湿毛巾拭去,然后称重W1、W2、W3。则平均吸水率:

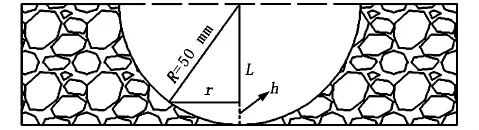

1.2.4 酸性化深度

酸性化深度测试采用带半圆弧缺口的试件,如图1所示,其测试原理是将试块的底面接触酸液,除底面外的其他面涂上石蜡。由于发生从底面垂直向上的侵蚀反应,每经过28 d,刮去圆弧表面的石蜡,喷上0.1wt%的酚酞酒精溶液,用量规测量颜色变化圆弧区域(未侵蚀区域呈紫红色,侵蚀区域呈无色)的最大直径2r,沿着相互垂直地测量4次,将每次测的数据代入酸性化深度的计算公式h=R-其中R=50 mm。再将所得的酸性化深度取平均值,即可得单个试件酸性化深度数据。分别计算3块酸性化深度试块的数值,并取平均值。

图1 酸性化深度测试示意图

2 结果与讨论

2.1 质量变化

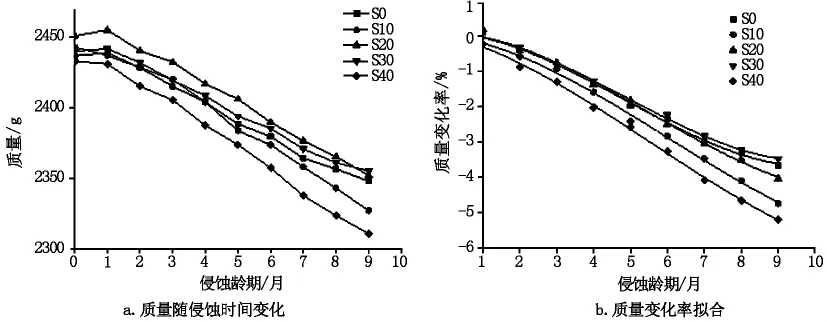

图2 酸雨环境中矿渣粉掺量对试件质量损失率变化的影响

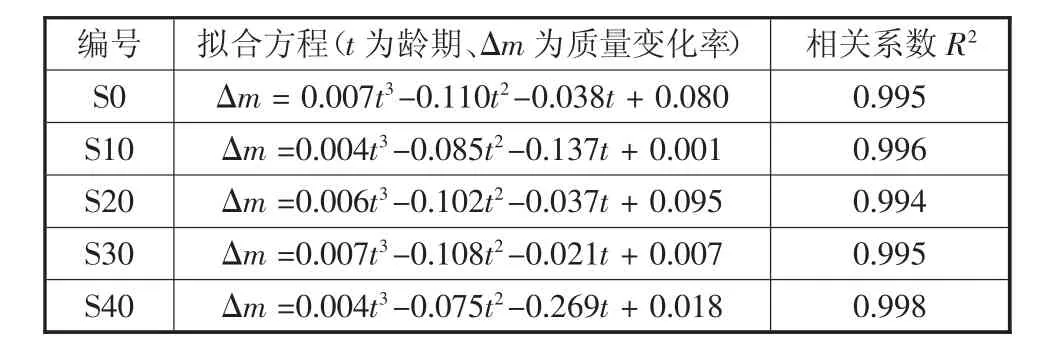

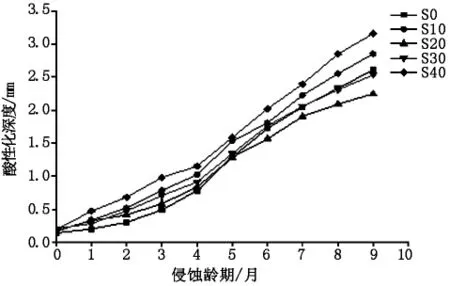

表6 不同矿渣粉掺量混凝土受酸雨侵蚀质量变化率与龄期拟合方程

图2a为不同矿渣粉掺量对混凝土质量变化的影响,图2b为侵蚀龄期与质量变化率拟合效果图,拟合方程如表6所示。从图2中可以看出,经过酸雨侵蚀后,S0、S20和S40组混凝土质量变化率先为正后为负,质量呈现先增加后降低的趋势。这主要是由于在侵蚀初期,模拟酸雨侵蚀溶液中的H+会消耗试件表面的Ca(OH)2并与溶液中SO42-反应生成石膏[6]。S10和S30组混凝土质量变化率始终为负值,说明其质量呈一直降低的趋势。从侵蚀第1个月后,所有试件均出现不同程度的质量下降。S20、S30组在前4个月侵蚀龄期时的质量损失率几乎相同,但是从第5个月开始,图像上出现分叉,随着侵蚀的继续进行直至侵蚀试验结束,S30组的质量损失率一直要比S20组的质量损失率小。而对于S10和S40组,它们在图像上与S20、S10图像的向下偏离量较大,说明这两组混凝土在酸雨环境下质量损失程度较大。从结果上来看,相对于S0组试件,S20和S30组在酸雨侵蚀条件下抗质量损失能力有所提高,S10和S40组混凝土在酸雨条件下易发生较大质量的损失。

由以上分析可以看出,矿粉掺量存在最佳掺量区间,当掺量为20wt%~30wt%时,对混凝土抵抗酸雨腐蚀的质量损失有优化效果。这可能是因为当矿渣粉掺量较小的时候,无法充分发挥火山灰效应和填充效应,达到密实混凝土结构抵抗酸雨侵蚀的效果。当矿渣粉掺量过大后,造成混凝土体系中胶结料数量较少,水化反应无法生成足够的C-S-H凝胶,结构较疏松,内部微裂纹未被新的水化产物填充密实,而酸雨腐蚀为逐层腐蚀破坏,当混凝土表层被腐蚀破坏后,H+和SO42-更容易进入混凝土内部,导致更严重的酸雨侵蚀破坏[6-7]。

2.2 抗压强度变化规律

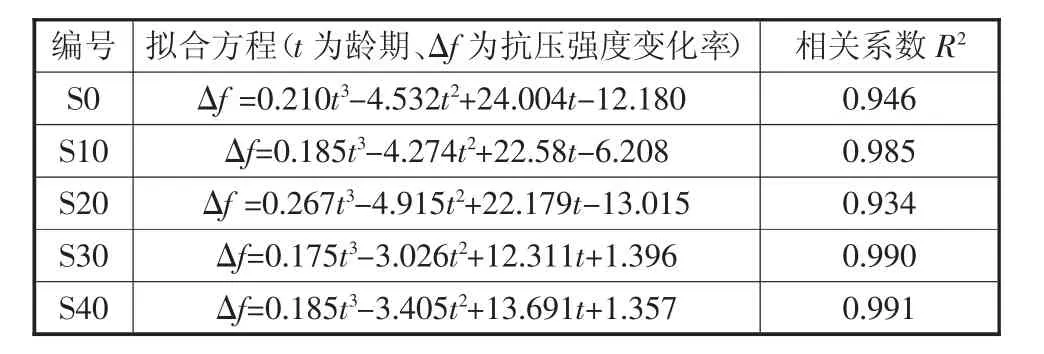

表7 不同矿渣粉掺量与混凝土受酸雨侵蚀抗压强度变化率拟合方程

图3 酸雨环境中矿渣粉掺量对试件抗压强度变化的影响

图3a给出了矿渣粉对酸雨环境下混凝土抗压强度的影响,图3b为抗压强度变化率与侵蚀龄期拟合效果图,拟合方程如表7所示。从图3中可以看出,随着侵蚀龄期的增加,各组混凝土的抗压强度表现出先增加后减小的趋势。S10组由于矿渣粉的掺量较少,水泥熟料的掺量较多,导致其在侵蚀1~4个月的强度要明显高于S20、S30、S40组别,但是从第5月开始,抗压强度值开始迅速下降,在侵蚀试验结束时,其抗压强度数值为38.5 MPa,相对于峰值的57.0 MPa,下降了18.5 MPa。S20组也同样在侵蚀的第4个月到达强度的最大值54.7 MPa,要比S10组的峰值小,但是其在侵蚀试验结束时的抗压强度为38.9 MPa,相对于峰值下降了15.8 MPa。S30组试件在侵蚀的第3个月到达峰值53.0 MPa,侵蚀末期相对于峰值抗压强度损失了9.0 MPa。S40组试件从图像上看,一直处在其他4组的下方,说明了在侵蚀的整个阶段,S40组的抗压强度数值都是最低的,其在侵蚀的第2个月就到达峰值49.7 MPa,侵蚀末期相对于峰值抗压强度损失了14.7 MPa。侵蚀结束时的各组试件的抗压强度大小:S0>S30>S20>S10>S40,相对于峰值的损失率从大到小:S10>S40>S20>S0>S30。

2.3 吸水率变化规律

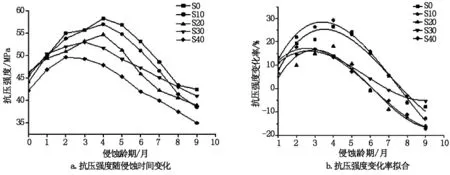

图4 酸雨环境中矿渣粉掺量对混凝土吸水率变化影响规律

图4给出了酸雨环境中矿渣粉掺量对混凝土吸水率变化的影响规律。从吸水率数据上来看S40组的吸水率在侵蚀的各个龄期内,都要高于其他组别。分析其中的原因:S40由于水泥熟料的掺量较低,导致其在侵蚀初期时,胶浆结构密实程度较差,在侵蚀初期其表面的胶浆结构就已经被破坏,以致侵蚀离子更容易进入混凝土内部[8]。S10中,矿渣粉掺量为10wt%,Ca(OH)2、水化铝酸钙较多,容易与侵蚀溶液反应[7,9]。而矿渣粉含量在20wt%~30wt%时,能在侵蚀早期发生活性效应,提高混凝土浆体致密性。在侵蚀试验结束时,吸水率从大到小顺序为:S40>S10>S30>S0>S20。

2.4 酸性化深度

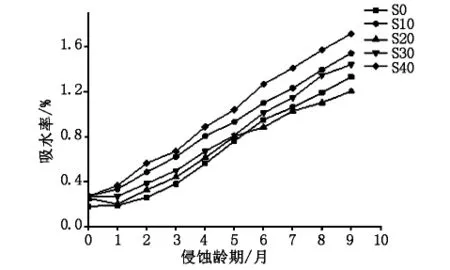

图5 酸雨环境中矿渣粉掺量对混凝土试件酸性化深度变化的影响

图5给出了矿渣粉掺量对酸雨侵蚀混凝土的酸性化深度的影响。从图5中可以看出,S20组试件的酸性化深度值在侵蚀的各个龄期都要比其他组小,说明了S20组抵抗酸性水进入内部的能力要比其他组别试件好。在侵蚀末期,酸性化深度数值从大到小:S40>S10>S0>S30>S20。

3 结论

a)随着酸雨侵蚀时间的增加,混凝土的各项性能逐渐衰减,但后期酸雨侵蚀速率较侵蚀初期有所下降。

b)随着矿渣粉掺量的增加,混凝土抵抗酸雨侵蚀的能力先增加后降低。

c)矿渣粉掺量存在最佳的区间,当矿渣掺量在20wt%~30wt%时,混凝土的抵抗酸雨侵蚀性能最佳。这主要是由于矿渣粉在侵蚀早期能发生活性反应,提高混凝土浆体致密性。