微波对钼精矿及杂质矿物的作用特性浅析

王仙琴, 罗建海, 刘雁鹰, 胡 途,李 军

(1.金堆城钼业股份有限公司,陕西 西安710077) (2.昆明理工大学,云南 昆明 650093)

0 概 述

钼精矿主要用于生产氧化钼、钼铁合金、钼酸铵、钼金属制品、润滑剂等,是重要的钼冶炼及化工原料,钼精矿的纯度及杂质状况对后续产品性能及应用有直接影响。钼精矿中杂质的减少可使下游工艺过程中的副反应提高各项生产指标,开拓钼产品的应用,促进钼产业的发展。

钼精矿中辉钼矿分离的主要难点是主矿物与杂质矿物的共生,主要包括黄铁矿、石英、长石、黄铜矿、方解石等,各矿物之间往往相互连接、嵌入甚至包裹,在浮选过程不容易与辉钼矿分开。在传统的工艺过程中,通常经过多次的磨矿或剥片磨矿技术及选矿获得纯度较高的钼精矿[1],满足各应用领域的需求。但在磨矿过程中随着细度的增加,会产生精矿的泥化等,不利于浮选的进行及产品质量的提升;而且,机械磨矿的解离程度是有限的,与辉钼矿连生紧密的杂质矿物层往往很难被分离,只有在后续过程中通过高温挥发、加入酸溶解等方法去除。

微波波长约在1 m~0.1 mm(相应频率约为300 MHz~300 GHz)之间的电磁波,它对矿物的主要作用包括热效应和非热效应。热效应的主要原理是,极性物质(矿物中的硫化物多为极性物质)在快速变化的高频电磁场(微波)作用下,其极性取向将随着外电场的变化而变化。造成内部分子的旋转摩擦等运动,此时微波场的场能转化为介质内的热能。可以看出微波加热是利用介质材料自身电磁场耗损的能量而产生的热量从而发热,从而这种加热方式有常规加热所不具备的特点。微波的非热效应是指除热效应以外的其他效应,如电效应、磁效应及化学效应等。在微波电磁场的作用下,物质内的一些分子将会产生变形和振动,对物质变化及化学反应有一定影响,也是微波独有的特性。

钼精矿中辉钼矿、黄铁矿等吸收微波的能力强,可以使体系温度很快升高,而石英、硅酸盐、方解石等脉石吸收微波的能力很弱,这种差异也对杂质矿物的分离等有非同寻常的意义。

1 物料及实验

1.1 物 料

采用的钼精矿为金堆城钼业公司MoS2含量为93.5%的原料。为了更清晰地阐明微波对杂质物相的作用特点,浮选后剩余的硫精砂(主要为黄铁矿)及含硅高的粗精矿也作为研究物料。主要成分见表1。

1.2 试 验

将50 g钼精矿、粗精矿分别置于氮气保护的微波加热炉中,设定温度550 ℃,加热功率1.2 kW, 加热时间20 min;为了对比物料量与加热速率的关系,另将30 g钼精矿在相同条件下进行加热。

将50 g硫精砂置于氮气保护的微波加热炉中,加热功率2 kW,加热时间30 min。为了对比与常规加热方式的差异,另将50 g硫精砂置于相同功率的电加热炉进行加热。

对粗精矿进行扫描电子显微分析(SEM)及能谱分析(EDS),对硫精矿及粗精矿分别进行X衍射物相分析(XRD)。XRD分析在D/max-2500粉末衍射仪上进行;SEM-EDS分析所用仪器为Hitachi S-3400N。

2 结果与讨论

2.1 钼精矿微波加热特点

50 g钼精矿在加热过程中,3.5 min后从室温升至550 ℃;保温20 min后石英管外炉腔的温度仅为51 ℃。相同条件下微波炉内30 g钼精矿加热至相同温度则需要6 min. 这充分表明了微波加热的高效性及以物料为“热源”的特点,物料量适当加大则加热快,这与传统加热是相反的。

微波加热是一种“冷热源”,它在产生和接触到物体时,不是一股热气,而是高频电磁能。它具有一系列传统加热所不具备的独特优点。微波加热的特点是加热物本身成为“热源”,内外同时加热,因此能在短时间内达到加热效果。传统加热需先加热炉体,再传导给物料,而微波加热则由物料传热给炉体。钼精矿的介电常数>81 F/m,具有非常好的吸波性能,适合于微波加热。物料量大,则接受微波辐射的面积加大,吸收微波的能力强,从而升温速率加大[2]。但在一定功率下,物料量太大,升温速率也会降低,最适宜的物料量应该通过实验获得。

粗精矿是杂质含量较高的钼精矿,从它的结构变化可以更明显地看出微波加热对钼精矿的解离及分散性影响,见图1和图2。

图1 微波作用前后粗精矿的SEM照片

图2 微波作用前后粗精矿的XRD图

由图1可见,微波热处理前,粗精内矿物排布杂乱,相互团聚,而且有些矿物表面有“白色”的覆盖层;微波处理后,粗精内矿物相对分散,颗粒界限可见,“白色”覆盖层也从矿物表面脱离,微波对整体精矿的解离作用从微观结构得到明显的反映。进一步通过图2的物相分析表明,微波处理前,粗精矿的杂质物相为SiO2-4.3%,FeS2-0.8%, CuFeS2-1.7%, 微波处理后,各杂质物相的比例都得到提高,分别为SiO2-11.2%,FeS2-1.4%, CuFeS2-2.4%。结合X衍射原理可知,由于原始粗精矿中各矿物间的包裹、相嵌等,杂质矿物某些或全部晶面被遮挡,对X射线的反射能力很弱,它们的衍射线难以显现;而当微波辐照后,各矿物相对得到解离,自由面增加,因而可以反射X射线,对应的物相衍射线可以表现出来。微波对粗精矿内杂质矿物的解离分散作用通过物相对比也可得到印证。

2.2 微波对硅酸盐的深度解离

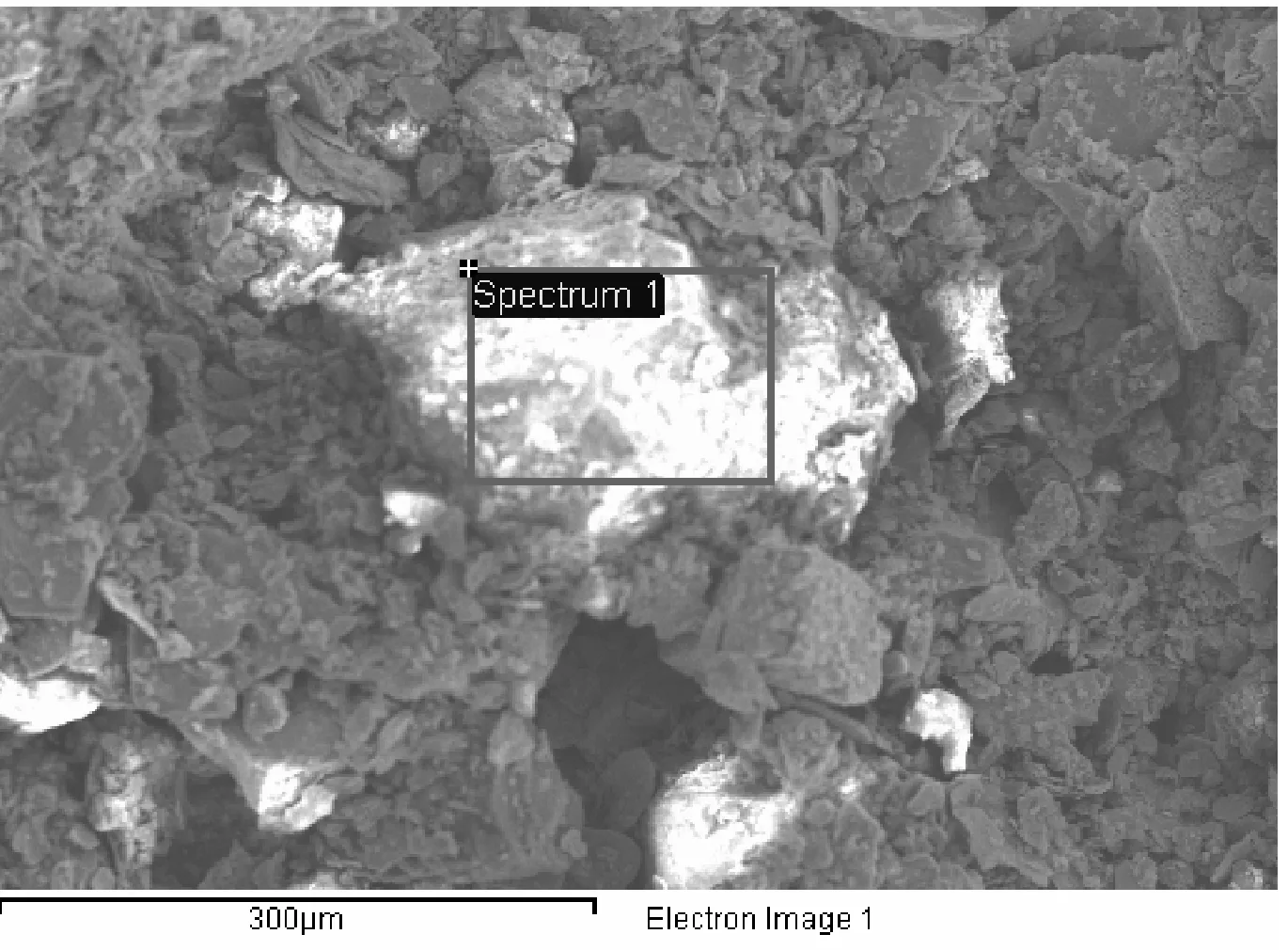

石英、长石等硅酸盐矿物是钼精矿中的主要杂质,在前期磨矿—浮选过程中可以除去大部分解离开的矿物,但对于连生紧密的杂质,仍无法分离。对2.1中粗精SEM图中矿物表面的“白色”覆盖层进行EDS分析,取样范围见图3,分析结果见图4及表2。

图3 粗精矿中矿物表面的“白色”覆盖层EDS分析取样

图4 图3选区的EDS分析结果

表2 图3选区的EDS元素分析%

由图4及表2可以看出,“白色”覆盖层主要元素成分为O 和Si,另外为少量的C及S。结合扫描电镜分析原理,SEM照片中显示高亮色的矿物主要为不导电物质,由于物质表面不导电而形成电子的冗余。在本次测试中没有对样品进行喷金,因而不导电的覆盖层特别明显。对照粗精矿中的杂质矿物组成及非导电性特点,可以推断图3中的矿物覆盖层为硅酸盐。

微波对硅酸盐的 “剥离”特性可归结于微波的选择性加热。如前所述,微波的热效应是依靠物体吸收微波能将其转换成热能,不同物质吸收微波的能力不同,获得的热量也不同。物质吸收微波的能力通过介电常数来表征,钼精矿内主要杂质矿物的介电常数有很大差异:辉钼矿、黄铜矿>81 F/m,黄铁矿33~81 F/m, 而石英、长石、方解石仅6~7 F/m[3]。主要硫化物矿物吸收大量的微波而使温度升高,硅酸盐类杂质几乎不吸收微波,温度很低,温度的差异使两种矿物界面产生热应力,致使硅酸盐矿物从主矿物表面分离。微波对脉石矿物的这种深度解离作用是磨矿—选矿作用无法比及的。

2.3 黄铁矿物相的高效转化

钼精矿中黄铁矿通常需要先转化为磁黄铁矿,然后进行磁选或盐酸酸浸分离。采用微波及电加热硫精矿(主要为黄铁矿)的XRD结果见表3。

表3 热处理前后硫精砂物相组成 %

由表3的对比可见,相同功率和时间条件下,微波加热可使黄铁矿几乎全部转化为磁黄铁矿而常规电加热只有少部分黄铁矿得到转化。微波加热后长石的可检出也说明了微波对硅酸盐的解离作用。

微波对黄铁矿物相转化的高效性可从微波的高效加热及非热效应方面来解释。微波加热是以物质本身为热源,不需要热传导等过程,吸波性能越好越容易被加热,因此热利用率很高;电加热过程首先需将炉管、料舟等加热,再传导给物料,与物料的性质等关系很小。微波的非热效应可能来自于它对分子转动能级间的跃迁的影响,分子转动能级频率处于109~1 010 Hz左右,完全属于微波范围[4]。分子一旦获得能量而跃迁,则会成为一种亚稳态状态,此时分子状态极为活跃,分子内部、分子与分子之间,旧键的断裂、新键的形成更为激烈,这种作用使黄铁矿中Fe-S键易于极化、断开,促进磁黄铁矿的形成。

2.4 黄铜矿的高效分解特征

黄铜矿在钼精矿中的含量虽然较少,但也是提纯过程较难除去的杂质矿物,在酸浸过程需要加入氧化性氯盐,使酸浸过程变得复杂,成本增加。通过热处理,黄铜矿可失去S而活性增加。对不同加热方式下黄铜矿的分解研究表明,微波575 W功率下加热10 min,黄铜矿的浸出率可达97%;常规加热1 075 K温度下保温2.5 h,浸出率为92.5%[5]。由此可见微波对黄铜矿分解的高效作用。

3 结 论

微波对钼精矿及其中主要杂质矿物的作用研究,体现了微波在钼精矿深度解离、杂质矿物高效分离过程中的特有效应,主要结论总结如下:

(1)微波加热处理钼精矿具有升温快、热效率高的特点。

(2)钼精矿中的各种杂质矿物在微波场中可以得到深度解离,结构也更加松散。

(3)由于微波的选择性加热特性,钼精矿中的硅酸盐可从主矿物表面剥离,易于分离去除。

(4)钼精矿中的黄铁矿在微波加热条件下可高效转化为磁黄铁矿,通过磁选或非氧化性酸分离或溶解。

(5)钼精矿中的黄铜矿在微波作用下的分解能力远高于常规加热,使黄铜矿的浸出率提高。