超高大直径混凝土圆柱施工技术

高 建 雄

(吉林建筑大学,吉林 长春 130000)

1 概述

超高大直径混凝土圆柱施工技术是环保绿色施工的完美结合[1],克服众多施工困难,某工程采用直径1.2 m,高9 m的圆柱。由于柱子直径大,高度高,圆形柱支模难度高等困难,采用创新超高大直径混凝土圆柱施工技术,以高效率,高标准高要求的完成施工。

2 技术特点

成品木质建筑圆形镀膜模板采用高强度复合木质制成,木质建筑圆形模板组件,规格齐全,组合灵活性极强,能广泛应用于高度较高、体积较大等各种框架结构,重复应用率高。

成品木质建筑圆形镀膜模板使用寿命长,使用次数最高可达12次,并且无需安装次楞,大大节省工程费用,使用过程无需铁钉,铁丝,脱模剂,省保养费用。节省木材,同时回收价值较高。

成品木质建筑圆形镀膜模板与传统木模板相比,可组装性强,根据设计尺寸在生产厂家内成型后,施工现场吊装,达到一次性成型,节约施工成本,提高工程质量,减少环境污染,绿色环保,符合国家绿色施工要求。

成品木质建筑圆形镀膜模板,加固简单,垂直度与平整度更容易控制,成型观感好。

3 施工技术分析

超高大直径混凝土圆柱施工技术采用成品木质建筑圆形镀膜模板,可以根据混凝土构件尺寸灵活加工制作,施工现场安装,施工操作简便,使用专用卡具锁拼设置定位准确,圆柱不产生位移,降低混凝土成型尺寸误差,提高圆柱混凝土外观质量。

4 工艺流程及操作要点

4.1 工艺流程

定位放线→架体搭设→钢筋绑扎→定位筋安置→模板安装及加固→混凝土浇筑→模板拆除。

4.2 操作要点

4.2.1定位放线

圆柱的放线是在传统的“五线”放线法的基础上采用“十线”放线法,首先放出垂直方向的两条轴线,垂直于轴线的四条边标注圆柱四条切线位置,根据切线标出四条20 cm控制线用于圆柱安装时校核。

4.2.2架体搭设

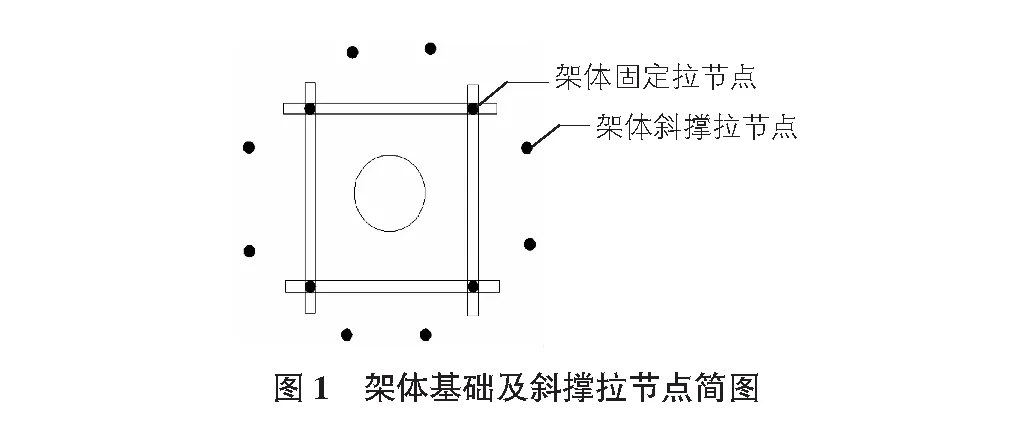

因圆柱模板加固需与架体连接,架体稳定性要求较高[2],该工程架体搭设时将架体与预埋架体固定拉节点及架体斜撑拉节点连接,布置图如图1所示。

4.2.3钢筋绑扎

架体搭设完成,根据施工设计图纸绑扎钢筋,扎丝扣尾部钢丝要求折向圆柱内侧,圆柱每间隔1 m高度设置定位钢筋。

4.2.4模板安装施工工艺

1)模板要错位安装。

为保证圆柱体的垂直性和整体性,上下连接处的两块模板要相互错开安装,如图2所示。

2)固定钢带要用水平捆扎箍。

模板错位安装,采用钢带在模板上下接口位置进行水平覆盖加固,为了增强模板的稳定性,施工中要确保在模板加固钢带中间留设接口位置,防止模板接缝处产生鼓模,错槎现象,防止接缝处混凝土浇筑完成后产生蜂窝麻面现象。水平扎捆箍沿固定钢带上下边距22 cm设置,保证钢带受力均匀。螺丝按照规范要求留设并且拧紧力度要保持一致[3]。

3)模板加固及保护措施。

钢带安装完成,模板四周用钢管固定四个木方,木方尺寸保持一致为5 cm×10 cm,钢管下端要与柱底板上的预埋拉节点拉结[4],上下相邻钢管间距为100 cm,此距离设置能够缓冲振动棒压力,提高圆柱成型效果。木方设置具有二次加固作用,有利于对模板进行垂直定位,保证模板整体受力稳定,如图3所示。

4.2.5混凝土浇筑

圆柱高度9 m,分两次浇筑混凝土,第一次浇筑后30 min~60 min即可进行第二次浇筑。本工程因对柱体成型质量及柱体垂直度的要求,圆柱混凝土浇筑间隔40 min两次浇筑一次成型。浇筑时采用串筒分段浇筑且振捣密实[5]。

4.2.6模板拆除

拆除模板时,依次拿掉加固模板用的钢管、木方、钢带,模板将自然脱模张开[6]。个别没有自然脱模的部分,用木条在凸凹槽接口位置轻轻敲击震动一下,模板便可自然脱模(严禁用工具撬开)。

5 质量控制

1)偏差及检查方法见表1。

表1 现浇结构模板安装的允许偏差及检查方法

2)质量保证措施。

为保证组合架体稳定性,提前预埋4根长300 mm架体基础钢管及8根为斜撑及斜拉架体预埋钢管。根据施工放线确定圆柱位置,安装完成后先用线坠吊垂直安装[7],加固完成后采用经纬仪校验圆柱整体垂直度。为控制圆柱体位置不偏移,第一道加在不大于25 cm处后以每道50 cm往上加。

6 结语

成品木质建筑圆形模板不使用方木和竹胶板,减少了木材的浪费和降低了施工现场的噪声,绿色环保且快塑模板的周转次数达12次。通过对超高大直径混凝土圆柱施工技术进行分析,提高了工程施工质量,节约了工期,取得显著的成果。