盾构小半径穿越建筑物施工技术

孔庆贤(江苏建科工程咨询有限公司,江苏南京210008)

0 引言

盾构在穿越地面建(构)筑物时常遇到因为掘进参数未调整到最优状态,出现道路和建筑物因沉降而开裂的情况。影响建(构)筑物沉降的因素很多,我们在盾构掘进过程中应根据改良渣土的性状、油缸推力、刀盘扭矩的变化及周边岩土体的沉降变形(监测结果)情况,不断地对掘进参数进行优化,最终找到适应该岩土层的最优掘进参数。本工程是在 350m 小半径曲线上穿越园上园小区建筑物群,难度更大;盾构在小半径曲线上的掘进方向不断在变化,对岩土体的扰动比一般的曲线大;仿形刀的使用,使管环外围的间隙比一般曲线大。所以,在小半径曲线上掘进岩土体的变形比一般曲线大都要大。如何保证盾构在小半径曲线上管片拼装质量和周边建筑物安全,是本文研究的课题;也是地下隧道施工所研究的课题。

1 工程概况

1.1 周边环境及设计参数

合肥地铁3号线新海大道站—经三路站区间(左线857m、右线 886m)始于新海大道站南端头井,沿途侧穿勤居苑小区临街商铺,下穿郎溪路人行天桥、园上园小区普通地下室、人防地下室,郎溪路 B 匝道桥,之后沿包公大道自东向西铺设,到达经三路站东端头井。区间右线长度 886.297m,区间左线长度左线长 885.931m(短链 29.722m);左右线均采用盾构法施工。平面上,本区间左、右线各有一段平曲线,曲线半径为 350m。

1.2 工程地质情况

隧道主要穿越 ②2硬塑状黏土。

1.3 风险描述

区间隧道在右 DK29+250.000~右 DK29+400.000(左200 环~355 环,右 230 环~345 环)处下穿园上园小区普通地下室、防空地下室和地下车库,侧穿园上园 10号住宅及幼儿园墙下条形基础和柱下独立基础。穿越区段覆土埋深约为 15.2m~16.8m。地下室和地下车库为整体筏板基础,基底标高为 22.75m (绝对高程),区间隧道与地下室底面基础垂直距离约为 9.8m~12.6m。条形基础基底标高为23.4m,基础底距隧道顶部最短距离约为 9.9m,最短水平距离约2.39m,风险工程等级为1级。

2 掘进参数选择

2.1 出土量控制参数

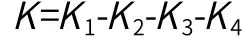

确定每环理论出土虚方量V理论。V理论=K·π·(D/2·L)。其中:K为综合松散系数;D为盾构刀盘直径、L为管片环宽。“综合松散系数”K的理论公式

K1为土体从开挖面到进入螺旋输送机前产生的松散系数;

K2为土体经螺旋输送机产生的松散系数;

K3为土体从螺旋输送机出口自由落到皮带机上产生的松散系数;

K4为土体从皮带机末端自由落到土箱产生的松散系数。

施工中可以对“综合松散系数”进行实测。具体做法是通过将单位体积的虚土进行烘干(并扣除加泥及加泡沫的影响),得出干容重,在将之与地勘报告中得出的干容量进行比较。本工程土质为硬塑黏土,实测的“综合松散系数”为 1.1~1.2。

2.2 土压力控制参数

2.2.1 土压力计算

(1)土舱压力上限值:P上=P1+P3=qγw·h+ tan2(45+Φ/2)P2+2·Cu·tan(45+Φ/2)

其中:P上为土舱压力上限值(kPa);

P1为地下水压力(kPa);

P2为土自重应力(kPa)(根据地质勘察报告,隧顶埋深取19m,黏土天然重度为20kN/m3;P2=Σγi·hi=230 kPa ~250 kPa,P2取 230 kPa);

P3为被动土压力;P3=tan2(45+Φ/2)P2+2·Cu·tan(45+Φ/2);

q为根据土的渗透系数确定的一个经验值,黏土中取0.1;

γw为水的溶重,取10kN/m3;

h为地下水位距离刀盘顶部的高度,取15m;

γi为第i层土的自重(水位线以下为 20-10=10 kN/m3,水位线以上取20kN/m3);

hi为第i层土的厚度,隧道埋深,假定为均值取19m;

Cu 为土的凝聚力,根据地质勘察报告,取 42 kPa;

Φ为内摩擦角,取 15.7。

K0为静止土压力系数,根据地质勘察报告,取0.56。

(2)土舱压力下限值:P下=P1+P'3=qγw·h+ tan2(45-Φ/2)P2+2·Cu·tan(45-Φ/2)

其中:P下为土舱压力下限值(kPa);

P'3为主动土压力(kPa)。

(3)经计算,得:

土舱压力上限值P上=0.1×10×15+tan2(45+15.7/2)×230+2×42×tan(45+15.7/2)=526.5 kPa =5.265 bar;

土舱压力下限值P下=0.1×10×15+tan2(45-15.7/2)×230+2×42×tan(45-15.7/2)=83.3 kPa =0.833 bar;

静止土压力P0=K0P2=0.56×230=128.8 kPa=1.29 bar。

2.2.2 土压力控制参数

所以,土舱压力控制在 0.833 bar~5.265 bar 之间波动认为是掌子面是稳定的。但是,当高于静止土压力,土体产生隆起变形;低于静止土压力土体会出现收敛变形。高于被动土压力或低于主动土压力土体破坏。

2.3 推进速度参数

盾构推进通过对土压传感器的数据来控制千斤顶的推进速度,推进速度控制在15mm/min~40 mm/min,并保持推进速度、刀盘转速、出土速度和注浆速度相匹配;在推进过程中保持稳定,每班推进 2~4 环左右。

2.4 其他参数

下穿园上园小区路线整体为下坡,埋深从14m 逐渐增至 20.0m,土压变化较大。

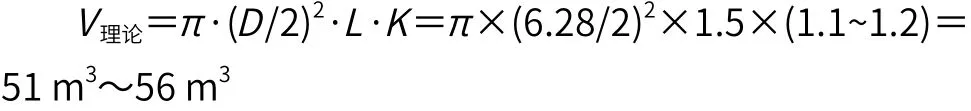

表1 推进参数表

3 掘进控制措施

3.1 出土量控制措施

(1)出土量的大小是判断盾构是否出现超挖或欠挖的最直观依据。施工中,应严格控制每环出土量偏差不超过理论值的 5%。

(2)出土量与土仓进土量同步。即盾构机推进速度与螺旋机转速要匹配,保证土仓压力控制在设定范围内。

3.2 土压力控制措施

(1)根据盾构推进速度选择相匹配的螺旋机转速及闸门开度,确保掘进过程中的土压力稳定;压力波动应控制在±0.02 MPa。

(2)使用最优的添加剂保证土体的塑流性,保证土压力稳定。

3.3 渣土改良措施

为使盾构正常掘进,土体必须具有良好的塑流性,同时具有低透水性,以阻止地下水。实际工程中,开挖的土体往往不能满足塑流性和低透水性要求,必须采用塑流化技术,即向开挖面、土压仓注入改性材料,以保证开挖面稳定,实现土压平衡掘进;同时有利于降低机械负荷,提高盾构掘进速度。

本标段盾构机所配备的泡沫系统(本机器配有四路泡沫采用单管单泵方式),向土壤中加注泡沫、水、适量的分散剂。根据之前推进段的经验,配合比选取两路泡沫、两路水、适量分散剂。

本工程渣土改良所用材料配合比参数如下。

泡沫:泡沫溶液的配比为 3%(泡沫原液加注速率/水加注速率=3∶97);对于黏性土层,泡沫的膨胀率在6~15,本工程取 10,即空气注速率/泡沫液体注速率=9∶1;注入比=(泡沫)/(土壤的开挖速率)×100%,为25%~30%;每环泡沫注入量为10000 L /环~14 000 L/环(泡沫原液用量在 35 L/环~40 L/环)。

水∶水注入比为 20%~25%;水的注入量10000 L /环~12 000 L/环。

分散剂:分散剂配比,在1000 L 泡沫原液中加入25L分散剂原液;则分散剂原液用量 900 mL /环~1 000 mL/环。

泡沫、水、分散剂的注入量是动态变化,根据岩土层性能、含水量的变化进行适当调整。当土层的含水量高,适当减少水的注入,保证渣土的坍落度控制在 120 mm 以内,当渣土的坍落度过大时增大泡沫的膨胀率,反之,减小泡沫的膨胀率。

经过改良后渣土的坍落度在 60 mm~120 mm;推力、扭矩波动范围分别控制在8000 kN~11 000 kN 和2 600 kN·m ~3 100 kN·m。对周边岩土体的扰动较小。

4 建筑物沉降变形控制措施

4.1 同步注浆

(1)注浆量计算。工程所处地层为 ②2硬塑黏土层,渗透系数小,土质系数在 1.0~1.2 之间,但浆液在注入压力下也会对土体产生劈裂渗透。同时考虑到减少地面沉降,加强对地上建构筑物的保护,故穿越园上园小区时取1.1 的同步注浆填充系数。即每环同步注浆量约为 π·(R2-r2)·L·S=3.14×(3.142-32)×1.5x1.1=4.4m3。R为刀盘半径;r为管片半径;L为管片长度、取 1.5m;S为填充系数。

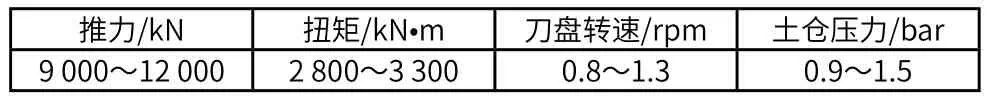

(2)浆液配比。本区间所用同步注浆浆液配合比如表 2所示。

表2 同步注浆浆液配合比

经实验,按此配比配制成的同步注浆液的初凝时间为6 h ~8 h,稠度在10cm~12 cm,凝结强度、固体收缩率等指标均符合设计要求,满足穿越建筑物沉降控制的要求。

(3)注浆压力。同步注浆压力应控制在 0.2 MPa ~0.35 MPa,防止击穿盾尾刷漏浆。

4.2 二次注浆

(1)注浆时间、范围及注浆量。注浆时间:在同步注浆终凝后且管片脱出盾尾 2~3 环后;注浆范围及注浆量:隔一环注一次,每次注浆量保持在 1.2m3~1.5m3。

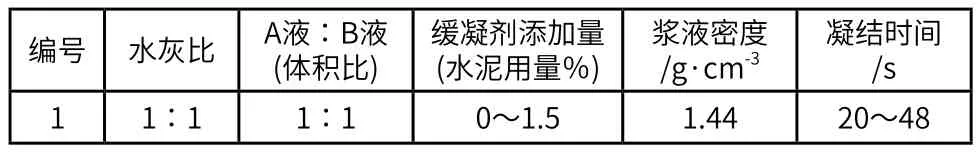

(2)浆液配比。由于下穿园上园为 350 小半径曲线。为尽早形成强度稳定管片,二次注浆液采用双液浆缩短浆液凝固时间。A 液(主要采用水泥浆)水泥:水=1∶1 (质量比);B 液(主要采用水玻璃溶液)水:水玻璃=1∶1 (体积比)。浆液体积比例:A 液 50%,B 液 50%。

表3 双液浆配比及浆液主要性质表

(3)注浆压力。注浆压力为 0.3 MPa~0.5 MPa,地面隆起量在1mm~2 mm,减少建筑物沉降变形。

4.3 以监测结果为指导,优化盾构掘进参数

(1)测点布设。穿越建筑物时每 30m 一断面,每个断面的监测点数量不少于7个,主要影响区域间距宜为3m~5m,次要影响区域间距宜为5m~10m。

(2)监测频率和范围。建筑物沉降监测频率为2次/d。重点监测范围:纵向测设的范围为盾尾后 30m 到刀盘前20m。

(3)优化掘进参数。监测数据按沉降、理论分析处理后作为设定和优化盾构施工参数(如土舱压力、注浆压力等)的依据,实现对建筑物隆沉的有效控制。

5 小半径曲线段盾构掘进施工控制措施

小半径曲线盾构轴线的控制是盾构施工的难点之一。本区间下穿园上园小区是一段半径 350m 的圆曲线,掘进时采取的主要控制措施如下。

5.1 使用铰接油缸和仿形刀

5.1.1 铰接油缸的使用

使用铰接油缸,使盾构切口至支撑环,支撑环至盾尾都形成活体,增加了盾构的灵敏度,可以在推进时减少超挖量的同时产生推进分力,确保曲线施工的推进轴线控制。管片外弧碎裂和管片渗水等情况得以大大改善。

铰接角度α=(L1+L2)×180/(π·R)=(2.32+2.89)×180/(3.14×350)=0.85°;式中L1、L2分别为铰接盾构的前盾和中盾长度,R为曲线半径,α 为盾构机在小半径曲线上的铰接角度。

通过固定铰接千斤顶行程差来固定盾构机的铰接角度,从而使盾构机适应相应的曲线半径。铰接千斤顶行程差=千斤顶最大行程差×左右铰接角度/最大左右铰接角度=150×0.85/1.5=85 mm。本工程使用的盾构机铰接千斤顶最大行程差为 150 mm,最大左右铰接角度为 1.5°。

5.1.2 仿形刀的使用。

盾构大刀盘上安装有仿形刀,具有一定的超挖范围。在曲线施工时可根据推进轴线情况进行部分超挖,超挖量越大,曲线施工越容易。但另一方面,超挖会使同步注浆浆液因土体的松动绕入开挖面,加上曲线推进时反力下降的因素,会产生隧道变形增大的问题。因此,超挖量最好控制在超挖范围的最小限度内。

5.2 小半径曲线管片排版

5.2.1 K块所在油缸点位楔形量计算(如表4所示)

表4 K块所在油缸点位楔形量计算

5.2.2 曲线上管片排版

(1)考虑到管片 1/2 错缝拼装,K 块安装点位选取满足以下条件:Kn+1-Kn=±2N1,式中Kn+1、Kn为相邻2环 K块所对应的点位;N1为≤7 的自然数;管环水平、垂直方向楔形量与曲线及坡度线型相符合。

(2)管环排版如下:K 块安装点位循环周期6环,即 5块 K 块在内侧1块在外侧排列。则 350m 半径曲线上管片排版为:K 块排列为“3号油缸位置+7号油缸位置+5号油缸位置+7号油缸位置+15号油缸位置+5号油缸位置”。

5.3 K块安装点位的验算

5.3.1 水平方向验算:

(1)350 mm 小半径曲线每环管片的平均楔形量。

δ1=L·D/R=1.5×6 000/350=25.61 mm;式中:δ1为管片的楔形量;L为管片宽度 1.5m;R为曲线半径350m;D为管片直径6m。

(2)6环楔形量之和:6δ1=6×25.61=153.66 mm。

(3)6环 K 块安装点位的楔形量之和:K3+K7+K5+K7+K15+K5=31.82×3+45×2-31.82=153.64mm;设右偏为+,左偏为-。6δ1=K3+K7+K5+K7+K15+K5;所以,6 环周期的 K 块安装点位的水平楔形量满足曲线掘进要求。

5.3.2 垂直方向验算

(1)坡度方向为直线,所以6环楔形量之和为 0。

(2)6环 K 块安装点位的楔形量之和:K3+K7+K5+K7+K15+K5=31.82-31.82+0+31.82-31.82+0=0;设上偏为+,下偏为-。

所以,6 环周期的K块安装点位的垂直楔形量也满足直线掘进要求。

5.4 加强盾构导向系统测量复测

加大地面测量力度,保证地面测量的精度。同时,加密加勤移站测量次数。由于隧道转弯曲率半径小,隧道内的通视条件相对较差,因此必须多次设置新的测量点和后视点。在设置新的测量点后,应严格加以复测,确保测量点的准确性,防止造成误测。同时,由于盾构机转弯的侧向分力较大,因此可能造成成环隧道的水平位移,所以必须定期复测后视点,保证盾构自动导向系统所测得的盾构姿态的准确性。

5.5 加强盾构姿态控制

5.5.1 盾构姿态预偏

在掘进过程中,根据地质情况和线路走向趋势,使盾构机提前进入相应的预备姿势,减少之后的因不良姿态引起的纠偏。提前10环将盾构机轴线向内侧偏到15mm~30 mm,与设计曲线形成割线,然后顺延盾构机趋势,确保与设计轴线的吻合。

5.5.2 盾构姿态纠偏操作方法

如盾构偏离设计轴线,需纠偏时,可在偏离方向相反处,调低该区域千斤顶工作压力,造成两千斤顶的行程差。纠偏时要使千斤顶各区域压力分布呈线性状态,如盾构要向右纠,除左区要较右区有一个较大的压力差外,上、下区域的压力也要适当,一般可取左、右区域压力的平均值。同理,如需上、下纠偏时,可造成上、下区域千斤顶的压力差。

5.5.3 盾构纠偏量

采取小纠偏、勤纠偏的原则,纠偏量不宜太大;每环累计纠偏量不宜超过盾尾间隙(实量)的 2/3;否则,盾壳会碰擦管环,损伤管片及盾尾刷,造成管片破损及盾尾漏浆。

5.5.4 加强螺栓复紧

每环推进结束后,须拧紧当前环管片的连接螺栓,并在下环推进时进行复紧,克服作用于管片推力产生的垂直分力,减少成环隧道浮动。每掘进完成3环,对10环以内的管片连接螺栓复拧一次。

6 实施效果

通过以上盾构掘进参数的选择、技术措施的应用,取得了以下效果。

6.1 保证了盾构在小半径曲线上穿越地面建筑物的施工质量

(1)左右线成型隧道圆环中心轴线偏差情况:平面最大偏差为 80 mm(小于控制值 100 mm);高程最大偏差为 -61 mm (小于控制值 100 mm)。

(2)左右线成型管片的错台情况:环向最大值13mm(小于15mm);径向最大值为8mm(小于10mm)。

(3)左右线隧道渗漏情况:未发现明显渗漏点。

6.2 有效控制了隧道周边岩土体的变形,保证了建筑物的安全

6.2.1 盾构隧道结构变形监测情况

(1)拱顶沉降累计最大值(YGD21)为 -2.66 mm (小于控制值20mm),符合要求。

(2)隧道底部累计隆起最大值(YLQ29)为 -0.01 mm (小于控制值20mm),符合要求。

(3)隧道收敛累计变形最大值(在YSL23断面)为-2.56 mm (小于控制值 0.2%D=12 mm),符合要求。

6.2.1 周边环境沉降监测情况

(1)小区道路累计最大沉降量(DBC11-1)为 -9.26 mm,小于报警值 -30 mm。

(2)建筑物累计最大沉降量(JGC8-5)为 -5.12 mm,小于报警值 -10 mm。