重油催化裂化装置CRC技术研究

王莲静

(中国石油大庆石化公司,黑龙江 大庆 163711)

催化裂化(FCC)装置是国内炼油工业中最主要的原油二次转化和深度加工装置[1-2]。随着原油劣质化及重质化趋势的日益加剧,FCC 渣油掺炼比不断提高,FCC 装置不但热量过剩而且生产的汽油中烯烃含量严重超标。因此,我国FCC仍面临的两大技术挑战:(1)如何解决目前普遍存在的再生温度、反应温度和剂油比的矛盾,以提高反应选择性,提高轻油总收率,改善产品分布。(2)如何在保证较高的轻油收率的前提下,降低汽油的烯烃和硫含量,满足清洁汽油的生产要求。

针对上述两大技术难题,国内外多家科研机构进行了多年持续不断的探索,早在1984 年单分子质子化裂化反应机理[3]的提出解释了催化裂化过程也产生干气的原理。许友好等[4]采用小型 FFB 装置通过对比研究热裂化和催化裂化过程干气组成的变化,发现温度高于 550 ℃,热裂化反应便不可忽略。经过多年的研究与工业实践:在催化裂化反应过程中,适当调控再生催化剂温度,降低油剂接触温度和减少烃类按质子化裂化反应发生的比例,可达到降低干气产率的目的。 目前国内常见的做法是通过降低再生催化剂和原料油的接触温度差[5],增加原料油和催化剂的雾化接触面积来实现降低干气和焦炭产率来提高产品总液收的目的。如MIP-DCR、CRC-FCC等工艺技术。

其中冷再生剂循环催化裂化(CRC-FCC)技术在保证良好的再生效果的前提下,降低进入反应器的再生剂温度,科学地解决目前催化裂化技术普遍存在的再生温度、反应温度和剂油比的矛盾,实现了“低温接触、大剂油比、高催化剂活性”的催化裂化反应要求[6],改善了反应选择性,可以提高轻油收率和产品质量,改善产品分布,降低装置能耗,提高催化裂化装置的经济效益;同时可使热裂化的主要产物(干气)的产率大幅度下降,为噻吩类硫化物向H2S转移的反应提供了更有利的条件[7]。

1 装置现状

某重油催化裂化装置由北京设计院设计,设计能力为140万t/年。装置主要加工二次加工装置蜡油及减压渣油,掺渣比为60%。于2000年5月一次投料成功。装置于2001年8月第一周期检修期间进行MGD改造。2008年根据需要,对装置采用MIP工艺技术进行改造,采用配套CGP-C催化剂。该重油催化裂化装置再生部分为持现有的新型重叠式两段再生。现有催化装置工艺特点由于工艺和设备技术的限制,反应温度和剂油比不能灵活调节,装置目前存在的问题如下:(1)干气和焦炭产率较高。(2)汽油烯烃含量和硫含量高。(3)由于再生设备和主风机等的限制,装置的掺渣能力受到限制。(4)装置能耗偏高。

2 技术方案

冷再生催化剂循环(CRC)技术方案是在再生线路上增加取热设施,降低再生剂温度,进而降低油剂接触区的混合温度实现“低温接触、大剂油比、高催化剂活性”的反应要求,应用该技术将改善反应选择性,实现了反应温度和剂油比的独立调节,抑制热裂化反应、促进催化裂化反应,增加总液收。

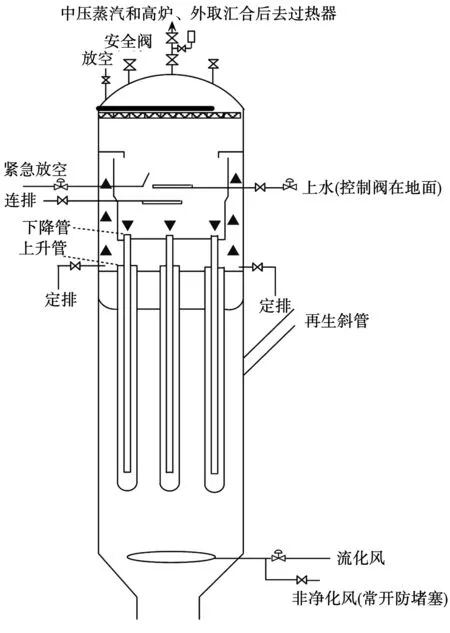

图1 CRC改造示意图

CRC技术改造需要新增1台CRC再生剂冷却器与提升管相连,全部再生剂经该冷却器冷却后直接进入提升管,同时配套一体式汽水分离器,汽水循环系统采用自然循环方式。同时还需要更换重油再生斜管等。为保证油剂接触时原料油的汽化效果,需要提高原料预热温度。本次改造,分馏吸收稳定部分不变。因本次改造仅增加了冷再生剂循环系统,原装置主要控制方案不变,新增控制回路4个。再生剂冷后温度通过调节流化风的流量进行控制。

图2 CRC催化剂冷却器结构示意图

3 技术特点

结合该装置实际情况,在提升管反应系统设计上采用CRC技术,具有以下技术优势:

(1)重油提升管采用冷再生催化剂循环技术,为大幅度提高剂油比提供了可靠保证,以实现 “低温接触、大剂油比、高催化剂活性”的要求[8],为催化裂化反应创造良好的反应条件。

(2)冷再生催化剂循环技术可有效降低原料油与催化剂的接触温度,可使热裂化反应的主要产物(干气)的产率大幅度下降[9],同时为噻吩类硫化物和氮氧化物的转化反应提供了更有利的条件。

(3)由于循环再生剂温度降低,再生剂在预提升段的水热失活减轻。

(4)在大幅度提高剂油比的同时,还能提高进入提升管的催化剂的平均活性,使得催化剂活性中心数也大幅度提高,从而大大强化了遵照正碳离子机理进行的反应,如裂化反应和氢转移反应,使生成C3、C4的选择性显著提高,生成C1、C2的选择性显著下降[10],同时促进重油催化裂化过程中的噻吩类硫化物向H2S 转移以及氮氧化物的转化反应[11]。

(5)可以提高进入提升管的原料温度,改善原料的雾化效果,提高液体产品的收率,降低干气和焦炭产率。

(6)CRC-再生剂冷却器为密相床操作,可彻底消除提升管油气倒流事故的发生,提高装置操作的安全性和可靠性。

(7)CRC-再生剂冷却器采用新型取热器,该型式取热器具有结构简单、操作方便、调节灵活、运行可靠、用风量少等特点。取热器取热管具有传热系数高、设备结构紧凑、抗事故能力强等优点。外取热水系统采用自然循环方式,节省动力,运行可靠。

4 预期效果

如按照此技术方案改造后操作工况和产品方案的调整更加灵活,以增加低硫低烯烃清洁汽油组分为主,同时兼顾其他产品方案,提高了企业对市场变化的适应能力。主要技术效果如下:

(1)由于改造后焦炭产率下降,取热能力增加,掺渣比不变时装置处理能力可提高约10%。降低油剂接触温差的另一措施是提高原料油预热温度。原料油预热温度大幅度提高的优点是可以提高催化剂与原料油的雾化接触面积,数学模拟计算结果表明[12],对于常压渣油,预热温度从240℃ 提高到360℃ 将增加催 化 剂 与 原 料 油 的 雾 化 接 触 面 积 30%以上。

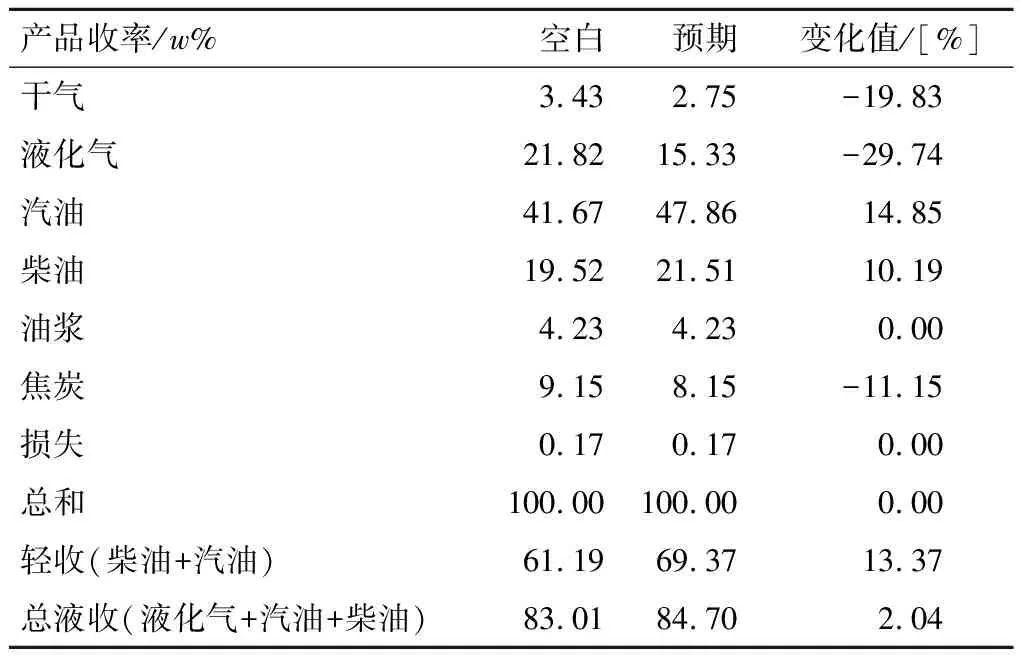

(2)重油提升管在适宜的反应温度、较低的油剂接触温度和较高的剂油比操作条件下,维持操作方案不变,干气、焦炭产率分别下降0.68%和1.02%;总液收提高1.69%。详见表1。

(3) 汽油辛烷值 (RON)略有提高,芳烃含量提高约0.6%,烯烃含量降5%~10%;柴油十六烷值提高2~5单位,汽、柴油中的硫含量下降15%~30%。

(4) 采用CRC-FCC工艺技术进行改造后,干气、焦炭产率下降,同时大剂油比、高催化剂活性促进了放热反应的发生,从而增加蒸汽产量。改造后装置能耗将降低约12.0 kEO/t原料。

表1 CRC-FCC工艺收率变化

注:对比数据为2014年标定数据。

5 结论

冷再生催化剂循环催化裂化技术(CRC-FCC)对大重油催化裂化装置进行技术改造,通过降低再生剂的温度,实现了“低温接触、大剂油比、高催化剂活性”的反应要求,提高了反应选择性,降低干气、焦炭产率,提高掺渣比和渣油加工能力,同时提高了汽、柴油质量和产量。该项目经济效益较好,经济上是可行的。

该重油催化裂化装置是沉降器与再生器为等高并列式待生斜管有空气提升管,并且和再生斜管在一个方位。同时再生斜管出口和入口的高度差为11 m,为避免影响半再生斜管的下料,对半再生斜管进行了改造,并需提高二再藏量,因为没有具体设计,从目前的设备大小看空间可能存在困难,具体改造需详细设计研究。