模态贡献量在客车后排座椅振动分析的应用

叶松奎,侯 亮,吴长风

(1.厦门大学航空航天学院,厦门 361005;2.厦门金龙联合汽车工业有限公司,厦门 361023)

在对某型客车进行NVH性能主观评价时,发现怠速开空调工况下,其后排座椅及后部地板存在显著振动问题,腿部有明显发麻现象。因此,首先对样车进行试验确定问题根源,然后结合有限元仿真分析进行整改[1-2]。

利用有限元研究车辆振动问题的诊断方法有很多,如模态贡献量分析[3-4],传递路径分析[5-9],阶次分析[10]等。本文采用模态贡献量分析法分析各阶模态对振动响应的贡献量,从而找到对结构振动影响最大的模态并进行处理。

1 模态贡献量分析理论

由振动力学理论可知,结构的振动响应与频响函数直接相关,而频响函数是其各阶模态的线性组合。n自由度的强迫振动微分方程可表示为:

式中:M为系统质量矩阵;C为系统粘性阻尼矩阵;K为系统刚度矩阵;f为强迫激励。

应用模态叠加法,推导得到频响函数阵ρ的表达式为[11]:

式中:P为模态主振型矩阵;βs为第s阶模态作用系数。

则第s阶模态对响应的贡献量ηs可表示为:

式中:ρij为在自由度j激励,自由度i响应的频响函数矢量;βsxisxjs为第s阶模态的响应矢量;xis,xjs为第s阶模态自由度i及自由度j的模态位移矢量。

由式(3)可知,通过模态贡献量分析可以得到各阶模态对系统某个频率下频响函数的贡献量,从而识别对振动响应影响较大的模态。针对影响较大的模态的结构进行改进,从而减小频响函数的灵敏度,达到改善车内振动水平的目的。

2 案例分析

2.1 问题描述

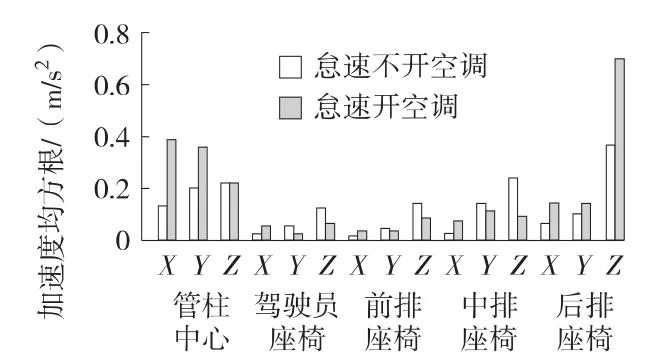

针对某型客车怠速开空调状态下,后排座椅及后部地板振动异常问题,对车内各关注位置的振动情况进行试验测试。后排座椅振动测试时,加速度传感器安装在后排中间座椅的座垫骨架上,如图1所示。测得各位置加速度的均方根值,如图2所示,其中后排座椅Z向加速度的均方根值达到0.72 m/s2,远高于企业标准设定的目标值(0.40 m/s2),可以明显感觉到地板及座椅有较大的振动。从后排座椅Z向振动的频谱图(图3)可以看出,振动加速度峰值频率为35 Hz。考虑到样车怠速开空调时,发动机转速为700 r/min,发动机为6缸,计算得到发动机点火频率为35 Hz。因此,可以确定振动源为发动机,发动机激励经4个悬置及排气系统吊挂传递至底架,再由底架传递至后部地板及后排座椅。

图1 座椅振动测试

图2 振动测试结果

图3 后排座椅Z向加速度频谱

针对上述情况,对4个悬置支架及排气系统吊挂到后排座垫骨架Z向频响函数进行测试。测试结果表明,由发动机前悬置支架Z向到后排座垫骨架Z向的频响函数存在异常。因此本文建立有限元仿真模型针对该路径的频响函数应用模态贡献量进行诊断分析及结构改进。

2.2 仿真分析及模型验证

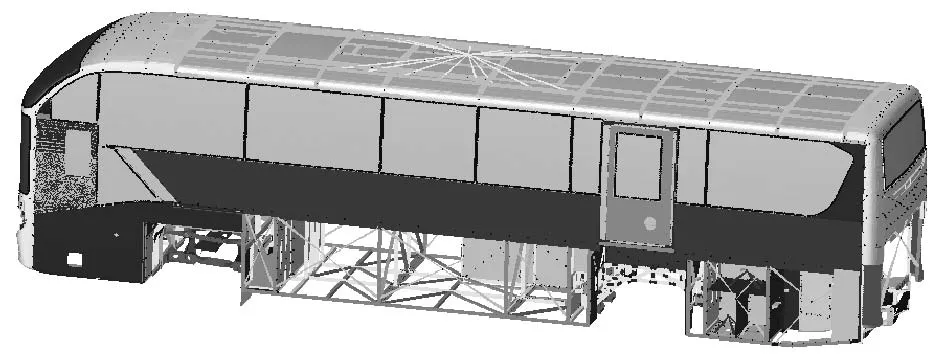

利用Altair/HyperMesh软件建立的内饰车身模型如图4所示,模型主要包括白车身、蒙皮、封板、前中门、座椅、子系统配重及吸隔音材料配重等。共有节点数3 610 902个,单元数4 571 270个,最小单元尺寸为3.2 mm,三角形单元占比为3.3%。模型中材料的本构关系均为MAT1;缝焊采用RB2刚性单元进行模拟;点焊采用ACM类型进行模拟;粘胶采用Adhesives类型进行模拟;配重则采用conm2单元进行模拟。

图4 仿真分析模型

由前述试验可知,发动机前悬置支架Z向到后排座垫骨架Z向的频响函数存在异常。因此,利用Altair/OptiStruct求解器进行频响函数计算时,在发动机前悬置支架Z向施加幅值为1的白噪声激励,通过式(2)计算后排座垫骨架Z向的频响函数。频响函数计算时,模态阻尼比按经验值取0.02。

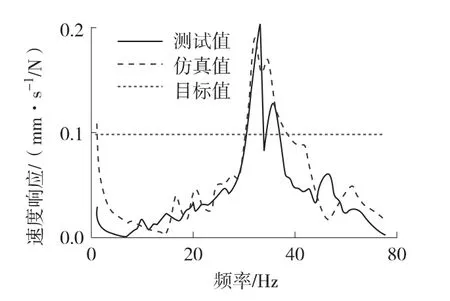

试验测试与仿真分析的发动机前悬置支架Z向到后排座垫骨架Z向的频响函数如图5所示,在32~37 Hz频段,主要存在两个峰值。对于频响函数的对标,主要对峰值所在频率进行对标。从表1可以看出,两个主要峰值的频率相差均在5%以内,说明模型的精度较高,仿真模型能较准确地反映实车的传递特性,可以用于后续的诊断分析及改进。

图5 频响函数

表1 峰值频率对比 Hz

2.3 模态贡献量分析

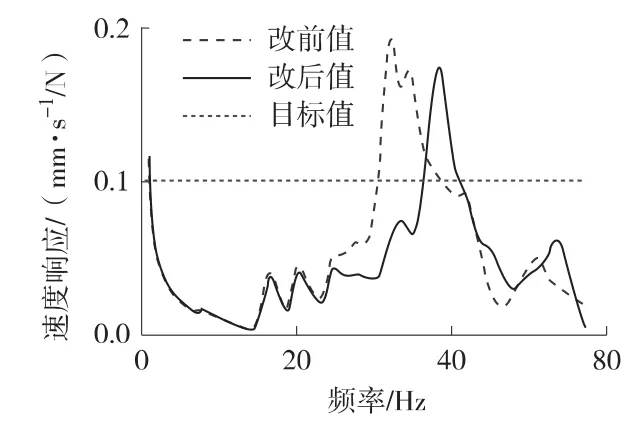

样车怠速开空调时,发动机转速为700 r/min,发动机为6缸,计算得到发动机点火频率为35 Hz。从频响函数曲线可以看出,在35 Hz处,速度响应为0.16 mm·s-1/N,高于目标值 0.1 mm·s-1/N[12]。因此,由式(3)计算频响函数曲线35 Hz处响应的模态贡献量。

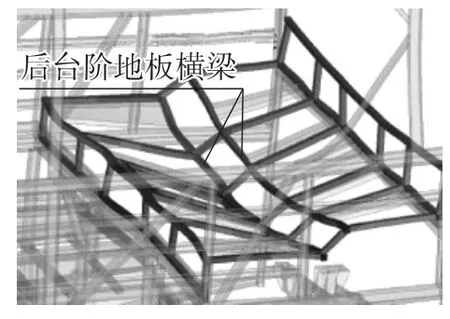

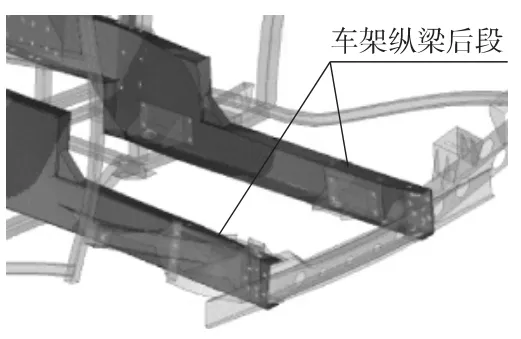

其中,对振动影响最大的模态是第66阶模态,如图6所示,贡献量为36.4%,振型为后台阶地板Z向弯曲;该模态频率34.4 Hz与发动机点火频率相近(相差在20%以内),是导致后排座椅振动异常的主要原因。对振动影响次之的模态是第59阶模态,如图7所示,贡献量为24.5%,振型为底架后段Z向弯曲;该模态频率32.3 Hz与发动机点火频率相近(相差在20%以内),导致悬置支架动刚度偏低,隔振效果差,振动能量易于从该位置传递至车身。

图6 第66阶模态

图7 第59阶模态

2.4 结构改进

系统受外力作用产生变形,在变形过程中,结构所储存的能量称为应变能。应变能大的地方即系统刚度薄弱的位置。通过对这些位置的结构进行优化,能有效地提高结构刚度,从而提高系统的模态频率。

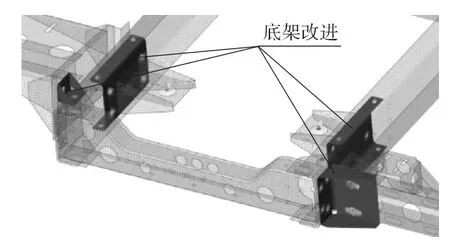

从前面的诊断分析可知,对振动响应影响较大的前两阶模态是第66阶模态及第59阶模态。因此,针对这两阶模态,通过应变能分析可知,对第66阶模态影响较大的结构是后台阶地板横梁;对第59阶模态影响较大的结构是底架后纵梁、底架尾横梁及悬置支架固定结构。因此,对于第66阶模态,将后台阶地板两根横梁的规格由原来的30 mm×30 mm×1.5 mm变更为50 mm×30 mm×2.0 mm,其中高度方向为50 mm;对于第59阶模态,将尾横梁与后纵梁的连接进行加强,在后纵梁内扣6 mm厚的槽钢,然后将悬置支架固定在槽钢上,以缩短悬置支架的长度,如图8所示。

图8 车架后段改进示意图

结构改进后,频响函数的峰值由0.192 mm·s-1/N减小至0.172 mm·s-1/N,峰值所在频率由34.9 Hz提高到38.9 Hz;发动机点火频率35 Hz处的速度响应由原来的 0.16 mm·s-1/N 减小至 0.065 mm·s-1/N,满足目标值要求,频响函数曲线如图9所示。由于关注的是发动机怠速工况下的车内振动情况,因此只要35 Hz处的速度响应满足目标值要求即可(虽然峰值不满足要求,但峰值所在频率不是常用频率,对NVH性能不会有太大影响)。结构改进后,不仅频响函数得到改善,悬置支架的动刚度也会提高,隔振效果将相应变好。频响函数改善,激励力减小,从而该路径的振动加速度响应得到控制。

图9 改进前后频响函数对比

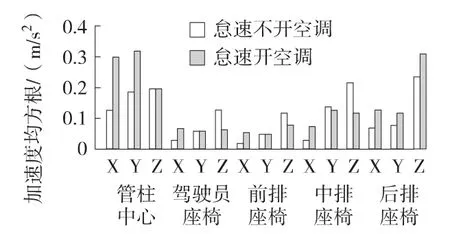

最终,怠速工况车内振动测试结果如图10所示,各测点的振动水平均满足企业标准的要求。

图10 改进后车内振动测试结果

3 结束语

本文提出一种基于模态贡献量的振动识别控制方法,找到对关键频响函数贡献较大的模态,通过对结构进行有针对性的优化改进,从而达到改善振动问题的目的。应用该方法对后排座椅的振动问题进行诊断优化后,加速度均方根值由原来的0.72 m/s2减小至0.31 m/s2,效果显著,满足NVH性能要求。

修改稿日期:2018-06-05