流水线式油泥连续热解设备研究

齐加胜,黄欣欣

(1.南京理工大学紫金学院微波热解研究所,江苏南京 210023;2.甘肃新鑫能源工程有限公司,甘肃庆阳 745000)

油泥是一种成分复杂、化学性质稳定的棕黑色黏稠状固体废物,来源于原油开采、油田集输和炼油厂污水处理过程,属于危废行列。目前有若干种处理工艺,均有一定的适用范围,其中热解是较有效的工艺之一,正在成为人们的研究热点,但是很少有相关的热解设备研究,本文探讨热解相关设备,供同行参考。

1 含油污泥热解工艺

热解处理技术是指含油污泥在绝氧或缺氧的条件下加热到一定温度,使烃类物质在复杂的水合和裂化反应中分离出来,并冷凝回收轻质烃,固液分离后回收重质烃的过程。该工艺对含油污泥处理的比较彻底,油回收率高,处理后的污泥含油可达3‰以下可直接填埋或作为建材原料,已经在壳牌、BP等大石油公司成功应用[1]。

热解工艺对油泥含水率要求较高,一般含水率低于40%,进行热解[2]。油泥热解即在无氧或缺氧情况下,对油泥进行加热,不同温度下依次发生水分的挥发与表面吸附小分子轻烃的脱除、矿物油受热挥发、矿物油的重质组分发生热解反应、脱氢-缩聚-炭化重排或同时进行,将油泥分解为固态和气态两种物理形式。固态通过螺旋冷却器冷却后常温排出,气态经过除尘、冷凝,可凝气体变成液态油水混合物,不可凝气体作为燃料进行燃烧,对未处理油泥进行热解。不可凝气体进入800℃燃烧室燃烧产生的废气,依次经过除尘、脱硫脱硝、活性炭吸附,尾气按照GB18484-2001合格排放(见图1)。

图1 油泥热解工艺图

2 现有油泥热解设备介绍

油泥热解设备主要包括间歇式热解处理设备、原位堆放热解处理设备、螺旋式热解设备、隧道连续式热解处理设备,均在油泥行业有一定的应用。

间歇式热解设备(见图2),包括进料装置、热解装置、冷凝系统、尾气处理系统等。进料装置通过螺旋将油泥装入热解炉,一般为热解炉体积2/3即可。热解装置,通过底部若干个加热器对热解炉进行加热,使炉内油泥进行热解。冷凝装置利用冷却水通过列管冷凝器将气态油水混合物冷凝至液态,并收集油水混合物。尾气处理系统利用喷淋除尘除硫排放。

图2 间歇式热解设备

间歇式油泥热解设备适用范围广,对油泥形态含水率、杂质率、含油率均无特殊要求。设备结构简单,运行稳定,只有炉体做低速旋转运动,在废塑料、废轮胎行业得到广泛应用。该设备热效率值很低,炉体热解过程中大量的热量被空气带走,工人的工作环境较恶劣。设备处理效率低,进料—热解—冷却—排渣,进料炉体是常温,逐步加热到热解温度,热解完成后,待炉温冷却到60℃以下才能排渣,既有热能的浪费也有时间的浪费。

原位堆放热解处理设备(见图3),通过燃烧器对管道进行加热,并逐步传递给周围的油泥,油泥逐步升温,热解,产生的气体通过管道向外排出,对外排气体进行冷凝,得到油水混合物。不可凝气体进入二燃室燃烧到800℃以上,合格排放。

图3 原位堆放热解处理设备

原位堆放热解处理设备处理吨位较大,一次处理量1000 t以上,设备轻便,便于运输,避免油泥二次运输费用和安全隐患,场地适应性强,就地处理。该设备热效率值较低,不可凝气体不能作为燃料二次利用。每次处理产生一定量的固废,增加处理成本和资源浪费。

螺旋式热解设备(见图4),油泥通过皮带输送至螺旋热解设备内腔,螺旋对物料进行输送和加热,直至油气以气态形式进入冷凝器,成为液态油水混合物和气态不可凝气体,其中不可凝气体作为燃料二次利用。尾渣经过冷却外排。热源为天然气、不可凝气体或其他热源。

图4 螺旋式热解设备

图5 隧道连续式热解处理设备

螺旋式热解设备为24 h连续生产设备,单台处理能力达到3 t/h,回收利用不可凝气体,热效率值高,设备结构紧凑,便于模块化设计。该设备对进料系统要求较高,油泥含液率低于40%,颗粒度小于30 mm即可。螺旋系统为动态,在高温下长期工作易发生变形,导致设备稳定性不足。

隧道连续式热解处理设备[3](见图5),通过进料系统将油泥输送至炉体内,利用煤气发生炉产生的燃气和不可凝气体作为热源对炉体进行加热,使油泥热解,产生的气体进入出油气系统处理,尾渣进入出渣系统,燃烧室产生的气体进入排烟系统,实现油泥的连续化热解。

隧道连续式热解处理设备,处理量达3 t/h~5 t/h,采用刮板机构进料,对物料颗粒度要求低,采用煤制气为热源节能也可利用其他热源,热效率值高。该设备炉体内采用刮板机结构复杂,在高低温循环变化下易变形,设备稳定性有待进一步改进。

3 流水线式油泥热解设备

热解已经在很多行业得到应用,如煤炭行业、污泥行业、电子行业,并取得了成功。油泥热解基理在实验室被多次证实,本人在实验室也多次证实,并发表了相关文章,油泥热解设备报道很少,目前大家都在工程论证阶段,每种设备都有应用,但是还没有任何一种设备得到行业的认可,主要原因是油泥行业较小,行业不够规范,各单位之间相对封锁,导致行业进步很慢。针对油泥热解设备行业情况,结合目前现有设备特征,本文介绍一种流水线式热解,供同行参考。

流水线式热解设备包括进料装置、热解装置、油气冷凝装置、尾气处理装置。物料由进料装置按一定的量连续进入热解装置进行热解,产生的油气进入冷凝装置成为油水混合物和不可凝气体,不可凝气体进入热解装置作为燃料和其他燃料一起共同燃烧,产生的热量传递给油泥。燃烧产生的尾气进入尾气处理装置,实现尾气合格排放。

图6 热解装置

进料装置设计取决于油泥原料,为了保证热解效果和热解效率,结合大量试验,要求油泥热解前含水率低于40%,颗粒度小于20 mm。即含水率较高油泥热解前进行干燥处理,黏性下降,油泥自然分开,颗粒度通过筛分设备保证,调整筛网孔径,即可得到不同的颗粒度油泥。进料装置采用螺旋进料和平料机构,实现油泥均匀的平铺在钢带上进入热解装置。

热解装置(见图6),设备通过动力机构实现油泥自动运行,加热系统、保温系统提供热能传递给油泥,并保证油泥充分热解,气密封机构实现油泥在无氧和缺氧状态下热解,尾渣冷却机构将油泥热解后的尾渣冷却至常温排出。设备运行时会产生热胀冷缩,通过张紧装置保证钢带平整运行。尾气排放及热交换对新进入炉膛内的空气进行预热,降低能耗。

张紧机构通过配重、滑轮机构对钢带及保温系统施加恒定力,通过调整配重调整恒定力大小,实现钢带平整运行。气密封机构通过氮气进行密封,密封口处氮气压力可调,根据炉膛内气体压力,适时调节氮气口压力,保证空气不会进入炉膛,热解油气不会泄漏出来。加热系统保证油泥热解温度,以天然气为例,自动控制天然气的供给量,同时结合不可凝气体供给量,保证热解温度的恒定。保温系统主要是为油泥热解提供恒定的温度和热解时间,保证热解充分进行,同时提供若干油气出口,实现炉膛内微负压运行。动力机构通过电机、减速器驱动主动轮转动,依靠摩擦力带动钢带运行,具有过载保护,同时电机为变频电机,可以调速,一般运行速度1 m/s~2 m/s,根据油泥特性决定。油泥热解的能源由加热系统提供,可以采用天然气、煤制气、柴油等能源,结合当地能源供给情况,因地制宜。尾渣冷却机构通过多节螺旋机构输送,螺旋外部有冷却水循环,实现尾渣冷却,由于尾渣颗粒度很细,温度高达300℃以上,因此螺旋机构要采用耐高温材料,平放或向下倾斜小于5℃,每个螺旋机构独立驱动,实现尾渣冷却装置的稳定运行。

油气冷凝装置(见图7),高温风机将油气从热解炉膛内抽出,经过高温除尘装置将油气中灰尘除去,油气进入一次冷凝箱,部分冷凝成液态进入油水收集箱,未冷凝部分进入二次冷凝箱,可凝气体均冷凝成油水混合物,不可凝气体进入热解装置作为燃料使用。高温风机为变频风机,根据炉膛内的压力,调整风机速度,保证炉膛内微负压状态,即油泥热解产生的油气气体量和高温风机抽出的气体流量基本平衡。冷凝器采用列管式,中间走气体,外部冷却水循环。温度计、压力表作为检测手段,判断冷凝装置是否正常运行。根据流水线长度和油泥处理量,选择若干套油气冷凝装置,分别独立运行。

图7 油气冷凝装置

油气冷凝装置是油泥热解设备中的关键问题,主要特征是油气温度高,有黏性,同时夹带大量灰尘,导致上述工艺会出现管道堵塞。目前另一种处理工艺是通过喷淋方法将油气冷凝下来,管道不会堵塞,增加了后续油水分离难度和水处理难度及处理成本。为了解决管道堵塞问题,根本原因是含灰率太大,经过大量实验,增大管径、选用颗粒床过滤除尘、人工定期清理等组合手段,基本达到工程要求,仍需有更好的理论和工艺,提高设备运行稳定性。

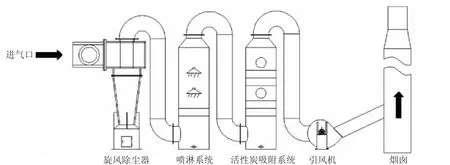

图8 尾气处理装置

尾气处理装置(见图8),包括旋风除尘、喷淋系统、活性炭吸附、引风机、烟囱,实现尾气按GB18484-2001《危险废物焚烧污染控制标准》等相关标准达标排放。将不可凝气体或其他燃料,经过800℃以上高温燃烧,生成 H2O、CO2、SO2、氮氧化物等,对焚烧后生成的气体进行除尘、脱硫、脱硝、活性炭吸附,通过烟囱排放。

旋风除尘系统具有大流量、高流速、低阻力的特点,除尘率高。喷淋系统采用高压稀碱液经特殊喷嘴喷洒,有害气体由塔底进入,气体分布后和液体逆流接触,有效的将气态的酸性污染物及小颗粒粉尘进行洗涤并去除,利用稀碱液对出来的烟气瞬间快速降温至200℃以下,确保二噁英在350℃~250℃不能合成,达到国家规定标准。活性炭吸附系统利用活性炭吸附,对烟气中的污染成分(二噁英、重金属等)进行吸附,确保重金属和二噁英的排放达标。引风机选用耐高温及耐腐蚀变频风机,通过引风机带动整体焚烧炉内部气体流动。烟囱的总高度可确保炉内呈负压燃烧,不会有逆火燃烧现象,提高了操作安全性。

流水线式油泥热解设备结构简单,特别是高温区没有传动机构,避免了因材料热胀冷缩而导致机构故障。油气出口根据流水线长度配备多个出口,每个出口配备独立的油泥冷凝装置,通常会预留一套冷凝装置,应对紧急情况。设备整体处于微负压状态,炉膛类配有压力传感器、温度计,确保安全生产。

4 结语

油泥热解设备是系统工程,热解原理相同,均是能量转移,热解装置形式各有不同,主要观点如下:

(1)连续式热解设备性价比远远优于间歇式热解设备,适合大批量油泥处理,间歇式热解设备适合处理油泥中的垃圾及难以分离的大颗粒物,作为连续式热解设备的重要补充。

(2)原位堆放热解处理设备适用不便于外运的油泥。

(3)螺旋式热解设备、隧道式热解设备、流水线式热解设备,均为连续热解设备,并得到了工程验证,是油泥热解设备行业主要研究方向。螺旋式热解设备为撬装结构便于运输,安装,机动性强,适合移动处理不同地方油泥。隧道式热解设备、流水线式热解设备适合危废处理中心处理。螺旋式热解设备、隧道式热解设备要求内部机构高温情况下长期运行,对材料、机械结构均要求较高,导致设备造价较高。流水线式热解设备结构简单,运行可靠,投资合理。

油泥热解设备取得了一定的成绩,得到了行业认可,但距离工程化还需继续完善,主要如下:

(1)物料来源不同,形态有一定区别,热解设备需要克服物料黏性、颗粒度不均匀性、热解时间不等、油气量不均匀等动态要素,设备自动化程度需提高;

(2)热解设备结构不同,机构原理不同,对厂家选型造成困惑,目前热解设备在现场运行均有共性问题和个性问题,缺乏总体解决思维,影响行业健康发展;

(3)热解设备厂家和油泥处理厂家需加强沟通,共同研发,才能实现热解设备的市场化;

(4)油泥热解设备相关标准严重缺失,需要相关管理部门、企业、高校科研院所共同起草,引领行业健康发展。