陆相页岩气水平井中增韧防气窜固井水泥浆体系的研究

景 丰

(陕西延长石油(集团)有限责任公司研究院,陕西西安 710075)

与海相页岩气储层相比,延长石油陆相页岩气储层泥质含量较高、水敏性较强、孔隙度更低,对水泥浆失水、析水及防颗粒入侵要求更高;由于陆相页岩泥质含量高、非均质性强等地质因素,后期储层改造过程中不同程度的存在部分层段施工压力过高的现象,因此不仅要求水泥石具有一定的韧性,同时需要水泥石具有较高的强度,需韧性和强度兼备,以防止射孔孔眼附近的岩石被高压压碎[1-5]。另外,由于延长石油陆相页岩气储层具有低孔隙度、低渗透率、低地层压力系数等地质特征及后期增产改造的需要,水平井固井水泥浆性能还应具有良好的沉降稳定性、良好的流变性能、零自由液、低失水、双密度水泥浆体系、较强的防窜能力[6-9]。

1 页岩气井固井水泥石的力学性能要求

为了确定延长石油陆相页岩气水平井对固井水泥石力学性能的要求,建立了套管-水泥环-地层的地质力学模型(见图1)。该模型的假设条件:(1)井眼为规则的圆形,套管居中,水泥浆完全充满环形空间;(2)地层为各向同性、均匀连续的线弹性体,水平方向地应力沿周向均匀分布;(3)被破坏前,水泥环为均质、连续、各向同性的线弹性体;(4)水泥环两个胶结面产生微间隙前与套管和井壁完全接触,壁面间无滑移;(5)考虑到压裂施工的作用时间相对较短,因此地层边界条件以无限远处为固定边界条件;(6)为减少地层厚度对计算模型的影响,取地层厚度大于水泥环和套管厚度的20倍。依据厚壁圆筒理论,表面变形的径向位移为[10]:

式中:Po-厚壁筒所受的内压力,MPa;Pi-厚壁筒所受的外压力,MPa;r-极坐标半径,mm;μ-泊松比;rH-厚壁筒外径,mm;tn-厚壁筒外、内半径比;E-杨氏模量,GPa。

根据胡克定律和位移连续条件,可得出水泥石在r处的径向应力σr及周向应力σθ表达式:

式中:P1-水泥环所受的内压力,MPa;P2-水泥环所受的外压力,MPa;r-极坐标半径,mm;μc-泊松比;r1-套管外径,mm;r2-水泥环外径,mm;Ec-水泥石杨氏模量,GPa。

图1 套管-水泥环-地层受力示意图

模拟工况的基本参数为:(1)钻头直径215.9 mm,井眼扩大率8%,套管外径为139.7 mm;(2)套管杨氏模量为211 GPa,泊松比为0.3,套管壁厚为9.17 mm;(3)水泥石弹性模量为25 GPa~18 GPa,泊松比为0.12~0.3;(4)地层假设为稳定地层,杨氏模量取 8 GPa、15 GPa,泊松比为0.23~0.3;(5)模拟施工压力为70 MPa。水泥石破坏的判断依据为第一强度理论。根据水泥环的应力表达式,不同软硬地层水泥环弹性模量(杨氏模量)与一二界面等效应力的关系(见图2)。

由计算结果可知,两种不同地层条件下一界面等效应力均大于二界面等效应力,随着水泥石杨氏模量的降低(韧性增强),满足压裂需求的抗压强度有其最低要求,两者呈现正相关,但并非线性关系;地层弹性模量越大,一界面等效应力越大,水泥石的强度需求越高,该计算结果为水泥石力学性能设计提供了依据。根据延长组、山西组陆相页岩气储层岩石力学性能及压裂需求,为最大限度节约成本,设计水泥石杨氏模量12 GPa,其抗压强度应至少大于30 MPa,部分较硬地层抗压强度为35 MPa为宜。

图2 水泥石弹性模量界面等效应力关系

2 新型增韧剂的优选和加量范围

目前水泥石增韧的实现途径主要有三类,其优点及局限性(见表1)。

表1 三种类型的增韧材料优点及局限性

以上三种水泥石增韧途径中,因满足增韧效果的胶乳加量过大(15%以上),吨位价格和加量综合成本是纤维和橡胶粉的5倍以上,从经济性方面考虑,选择纤维和合成橡胶粉为主要的增韧剂备选原料。根据陆相页岩气储层改造特点,需要水泥石具有较高的强度,但纤维的加入显著降低了水泥石的强度,且现场施工不易混拌,易堵塞水泥车及施工管线。因此选择合成橡胶粉为主要增韧剂原料。

2.1 合成橡胶粉增韧剂制备

合成橡胶粉加入水泥浆增韧有一定的局限性,主要为颗粒过粗时影响水泥石的强度,且其表面亲水性能较差,无法对水泥颗粒内部形成凝聚力。C-S-H多孔介质填充理论指出在水泥水化产物内部充满细小多孔,选择合适的弹性材料填充其中,可有效改善水泥石脆性,增加韧性。因此需将合成橡胶粉选粒,类比漂珠(平均粒径146 μm)与水泥的颗粒级配,筛选平均粒径146 μm左右的合成橡胶粉与水泥进行合理级配,方法为过 100目筛(150 μm)筛选。

针对橡胶粉表面的亲水性较差的问题,对其表面进行改性处理。基于硅烷偶联剂对材料表面处理后强度及机械性能方面显著的改善效果,选择其为橡胶粉的表面改性溶液。先配制质量百分含量为1.5%的硅烷偶联剂溶液,向其中加入橡胶粉,静置24 h后过滤、晒干,得到表面改性的合成橡胶粉。表面改性处理后,为进一步增进亲水性,向粉剂内加入能增加水泥颗粒内部凝聚力的乳胶粉,乳胶粉、橡胶粉比例为1:2,制成新型增韧剂M91-S。

2.2 与纤维增韧剂的效果对比

将长短、粗细不同的尼龙、石棉或碳纤维加入到水泥浆中,可起到增韧的目的。纤维水泥的增韧效果在国内不同的研究机构均有不同程度的证明,但纤维的加入在改善脆性的同时也大幅降低了水泥石的强度。为更好地进行优选,将新型增韧剂与纤维增韧剂进行对比,测试其抗压强度,观察破型后水泥石情况,直观比较脆性改善情况。对比结果(见表2)。可以看出,在不加入增韧材料的情况下,净浆水泥石表现出高强度、高脆性;新型增韧剂和纤维类增韧剂的加入均能有效改善水泥石的脆性,破型后依然能保持试块完整,但纤维类增韧剂会使强度降低20%,而且破型后的试块裂纹较多,胶结力也较弱。根据模型计算,陆相页岩气水平井后期改造不仅需要水泥石具有一定的韧性,而且需其强度大于30 MPa,而新型增韧剂几乎对强度无影响,破型后水泥石裂纹较少,胶结力也更强。

表2 新型增韧剂与纤维类增韧剂对水泥石的影响对比

2.3 新型增韧剂的加量范围

测试不同增韧剂加量下的水泥石的杨氏模量和抗压强度,测试结果(见表3)(测试无围压)。由测试结果可知,增韧剂加量3%以上,可使水泥石的杨氏模量降低20%以上,但加量大于3%以后随着增韧剂的加量的增加,杨氏模量降低的幅度并不明显,同时从成本方面考虑,增韧剂的合理加量为3%~4%。

表3 不同增韧剂加量下水泥石的力学性能

3 其他外加剂加量优化

3.1 降失水剂加量优化

降失水剂同低密度水泥浆的降失水剂相同,为改性的PVA类材料,由主剂和稳定剂组成。将M-89L及其辅剂以一定比例加入G级水泥浆中,密度1.90 g/cm3,测试60℃下失水和初始稠度,结果(见表4)。

表4 M-89L主辅剂对性能的影响

从表4中可以看出,当主剂加量为6.0%、辅剂加量为1.2%时为最佳比例,能将失水控制在30 mL以内,并且浆体流动性良好。

3.2 减阻剂加量优化

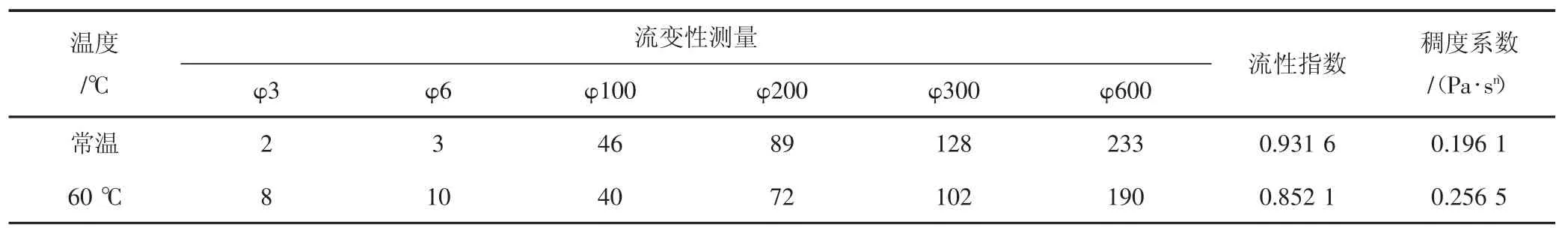

丙酮、甲醛缩合物类减阻剂能使水泥颗粒表面带相同的负电荷,从而阻止减缓了颗粒之间的聚集和絮凝,减小水泥浆的流动阻力,改善其流变性能,使水泥浆易于达到紊流。USZ即是此类液体减阻剂,将0.5%USZ加入G级水泥浆中,与净浆做流变对比,结果(见表5)。加入0.5%USZ可使水泥浆摩阻减小75%以上,符合幂律流体方程,易于紊流。在增韧水泥浆中,经过配方调试,调整其加量至0.7%,流动度和沉降稳定性都比较合理。

表5 水泥浆流变性能

3.3 缓凝剂加量优化

增韧水泥浆的稠化时间要求为120 min~180 min,同时考虑降失水剂的延长稠化性能,测试加量0.1%和无缓凝剂情况下的稠化时间,分别为208 min和183 min,因此选择缓凝剂加量为0。

4 固井水泥浆体系综合性能分析

通过室内实验,对以上外加剂加量进行综合优化,得出增韧水泥浆体系配方:JHG级水泥+USZ 0.7%+M-89L 6.0%+稳定剂1.2%+M91-S 3.0%+M-53L 2.0%,W/C0.34。

4.1 流变性

上述配方的水泥浆各项性能如下:密度:1.90 g/cm3;流动度:23 cm;析水及沉降稳定性:0(60 ℃×常压×2 h,45°倾角),上下密度差0 g/cm3;失水及防气窜性能:16 mL(60 ℃×6.9 MPa×30 min),防窜 SPN 值为 0.14;水泥浆的流变性能(见表6),可以看出加温预置后水泥浆低速下黏度升高稳定性增强,高速下黏度降低易于顶替,综合流变性能好。

4.2 抗压强度

根据水泥石强度发展规律,测试其顶部强度,即50℃养护条件下的抗压强度。水泥浆体系24 h抗压强度为30.23 MPa,48 h抗压强度为38.69 MPa。

4.3 稠化时间

实验条件为60℃×30 MPa×30 min,水泥浆初始稠度为12 Bc,稠化时间115 min,过渡时间1 min。

4.4 渗透率

将增韧体系、常规油层体系及G级净浆在60℃×20 MPa环境下养护48 h后,采用当前国际最先进气体渗透仪器(ULTRA-PERM 500 USA)测试水泥石渗透率,测试结果(见表7)。由表7可知,增韧水泥浆体系的渗透率小于0.05 mD,低于常规油层固井用水泥浆和G级净浆。较低的渗透率能够抵抗和延缓射孔液、压裂液等后期储层改造液体对水泥石的腐蚀。

表6 水泥浆流变性测试数据

表7 水泥石渗透率测试

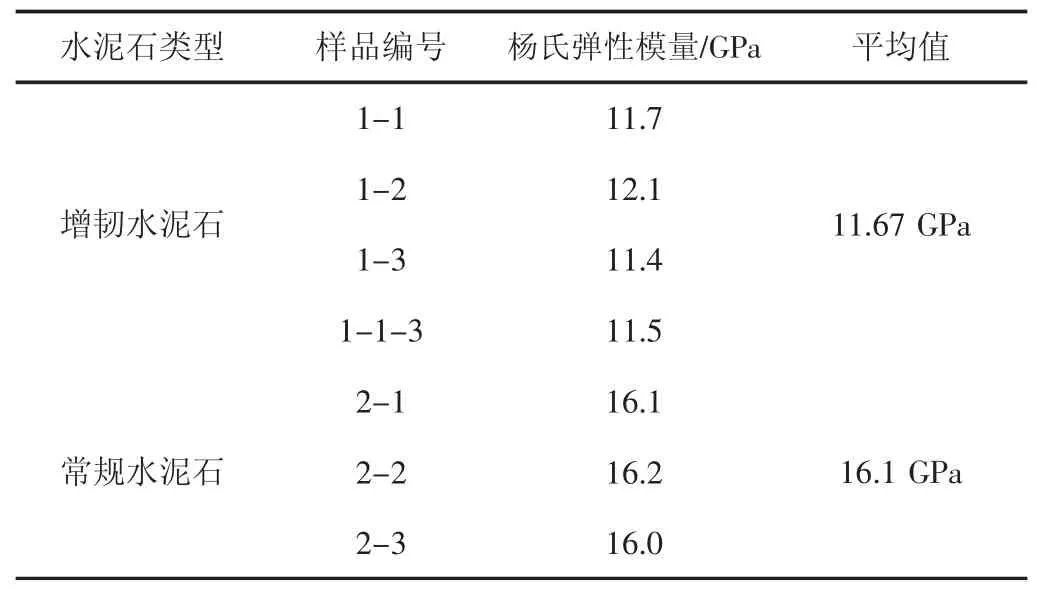

4.5 弹性模量测试

采用ToniPRAX压力和弯曲试验机对水泥石的弹性模量和抗折强度进行测试,水泥石养护条件为50℃、20 MPa,测试围压20 MPa,测试结果(见表8)。可见,向水泥浆体系中添加增韧剂能够明显改善水泥石的硬脆性,水泥石杨氏弹性模量降低了27.5%。

表8 水泥石弹性模量测试

4.6 抗折强度测试

抗折强度测试主要表征水泥石的韧性,即水泥石在外载荷作用时的抗拉和抗剪切能力。水泥石的韧性能够保证水泥石在压裂过程中提高水泥石在周向的抗拉强度,控制辐射状裂纹的产生,同时有效控制射孔阶段水泥石裂纹的扩展,增强水泥石“增韧止裂”能力。采用“三点抗折”实验测试法针对水泥石抗折强度开展测试,并采用JCI-SF4解释方法对水泥石韧性开展性能评价,测试结果(见表9)。根据表中数据可知,常规水泥浆体系和韧性水泥浆体系在同等养护条件下,水泥石基体起裂载荷为150 N左右,通过增韧剂等外加剂难以改变水泥石基体开裂载荷,但是增韧材料对裂纹的后期扩展及增韧能力明显,抗折强度提高50%以上,断裂强度载荷提高50%以上,对水泥石韧性性能改善明显。

4.7 抗冲击载荷测试

为了评价水泥石在井下高应变率载荷下水泥石的力学响应特性,使用Hopkinson压杆试验设备开展高速冲击实验,测试结果(见表10)。可以看出,在高速载荷作用下,在高应力载荷作用下,水泥石的表现为应力增强特性,水泥石抗压强度及弹性模量均增加。增韧水泥基体由于弹性增韧剂对冲击功的吸收,明显增加了水泥石在单轴载荷作用下抗压强度,同时弹性模量较低,其对高速加载作用下水泥石力学性能增强效果明显。而常规水泥石在冲击载荷作用下,水泥石呈现碎裂状态,表现为高速加载条件下水泥石裂纹的快速发展。增韧水泥浆体系,水泥石呈现有限裂纹扩展状态,表现为在高速载荷作用下,水泥石较好的增韧止裂效果,抗冲击能力相较常规水泥石提高了23.7%。

表9 水泥石抗折强度

表10 高速冲击载荷下水泥石力学性能测试

4.8 抗拉强度

为进一步测试水泥石韧性,使用抗拉试验机对增韧水泥石和净浆水泥石的抗拉强度进行测试,测试方法依据GB/T 50266-99(工程岩体试验方法标准)执行。测试结果(见表11)。可见加入增韧剂后的水泥石抗拉强度显著增高,相较于净浆水泥石,抗拉强度增大了51.6%,增韧效果明显。

表11 抗拉强度测试结果

5 结论

针对延长石油陆相页岩气储层具有低孔隙度、低渗透率、低地层压力系数等地质特征及后期增产改造的需要,研发了陆相页岩气水平井中增韧防气窜固井水泥浆体系。增韧防气窜水泥浆体系配方为JHG级水泥+USZ 0.7%+M-89L 6.0%+稳定剂1.2%+M91-S 3.0%+M-53L 2.0%,W/C0.34。该水泥浆体系的室内评价实验表明:(1)加温预置后水泥浆低速下黏度升高稳定性增强,高速下黏度降低易于顶替,综合流变性能好。(2)水泥浆体系24 h抗压强度为30.23 MPa,48 h抗压强度为38.69 MPa。(3)渗透率小于0.05 mD,低于常规油层固井用水泥浆和G级净浆。(4)与常规水泥石相比,增韧水泥石杨氏弹性模量降低27.5%,抗折强度提高50%以上,断裂强度载荷提高50%以上,抗冲击能力提高23.7%,抗拉强度增大51.6%。