预制单裂缝花岗岩化学侵蚀作用的试验研究

司马军,谭 睿,马 旭,潘 健,蒋明镜,3

(1.武汉大学 土木建筑工程学院, 湖北 武汉 430072; 2.湖北省岩土与结构安全重点实验室, 湖北 武汉 430072;3.同济大学 地下建筑与工程系, 上海 200092)

在自然条件下,岩体经常受到水的化学侵蚀作用,其力学性能逐渐劣化,导致坝基、围岩、边坡等工程的稳定性降低[1-3]。因此,开展岩体的化学侵蚀作用研究具有重要意义。近年来,国、内外学者对水岩化学侵蚀作用开展了理论分析、数值模拟和室内试验等方面的研究,探讨了化学侵蚀作用机理,以及对岩石强度、破裂、变形等方面的影响,取得了较大进展。在理论方面,汤连生等[4-5]分别运用化学成分分析理论、能量观点、考虑化学损伤的破坏力学方法,分析了岩石水化学损伤机理,以及水-岩化学作用的宏观力学效应。杨慧等[6]运用地球化学矿物-水反应的溶解动力学, 通过计算离子浓度的变化,探讨了化学腐蚀下裂纹扩展的定量化研究方法。在数值模拟方面,李鹏[7]提出了岩石应力-渗流-化学耦合弹性数值模拟方法。Ciantia M O等[8-9]提出了考虑质量损耗的化学风化弹塑性本构模型,并通过试验验证了模型。Jiang M等[10-11]基于质量损耗假定提出了考虑化学风化的微观接触模型,用离散元PFC软件模拟了完整岩石和含阶梯型裂缝岩石的化学风化过程。由于水-岩化学作用影响因素多,作用机制复杂,室内试验是研究的重要手段。Feng X T等[12]总结了不同化学溶液条件下花岗岩的强度和开裂特性。Xie S Y等[13]研究了化学风化条件下石灰岩性质的变化过程。陈四利等[14]探讨了不同化学溶液对花岗岩、砂岩和灰岩强度的腐蚀效应,并获得了裂纹扩展过程的显微和全场图像。冯夏庭等[15-16]研制了应力-水流-化学耦合的岩石力学伺服系统,研究了化学溶液作用下裂纹扩展长度、宽度及搭接破坏模式的规律和实时观测图像。苗胜军等[17]研究了酸性化学溶液作用下花岗岩的力学特性和损伤效应,认为花岗岩对酸性溶液的pH值更为敏感。总之,目前对完整岩石化学侵蚀作用的试验研究较多,由于制样困难,对天然含裂隙岩样的试验研究较少,特别是同时考虑溶液浓度、pH值、应力水平及浸泡时间等多因素影响的试验成果更少。

本研究采用天然花岗岩,应用水刀法预制裂缝,通过自制的化学侵蚀-单轴加载简易装置,研究了封闭溶液环境下试样的质量损失、应力-应变曲线形态和力学性质变化,分析了溶液浓度、pH值、应力水平和浸泡时间等因素对起裂应力、峰值强度、变形模量等力学指标的影响,对揭示化学风化岩体力学性质的演变机制具有参考意义。

1 试验材料与方法

1.1 岩石试样制备

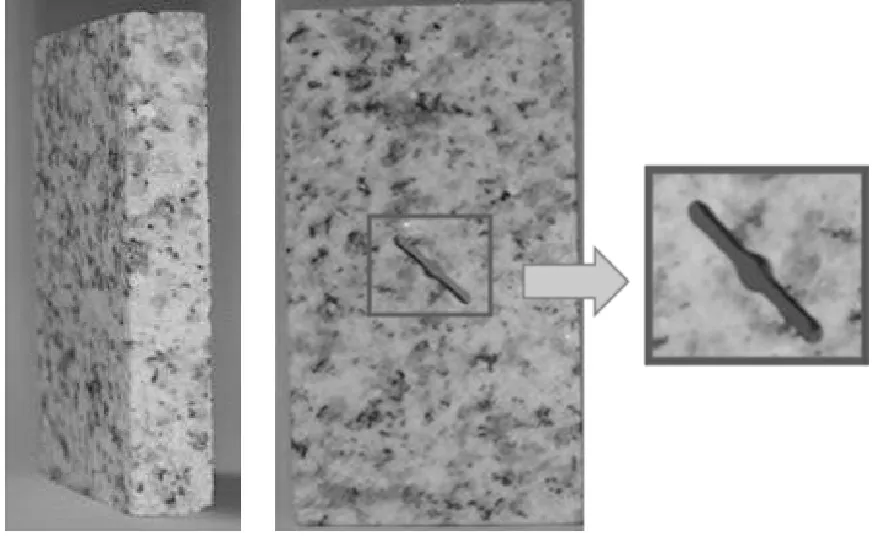

岩样选取产自湖北麻城的芝麻白花岗岩。经中科院岩土所岩石力学试验室X衍射分析,矿物成分主要由石英、钠长石、钾长石和钾云母及高岭石等组成,各成分比例及岩样基本物理性质见表1。各试样取自同一块大花岗岩,采取机械结合手工的方式精细打磨成60 mm(长)×30 mm(宽)×8 mm(厚),加工精度为±0.3 mm。预制裂缝位于岩样中心,长10 mm,宽1 mm,角度为45°,见图1。由于岩样质地坚硬,采用机械钻孔加工裂缝时易碎裂,成功率低。本试验改用高压水刀(水压力260 MPa)切割,不仅预制缝边缘规则,而且切割速度快,成功率高。实测完整试样和预制裂缝试样的单轴抗压强度值如表1所示。

表1 岩样基本物理力学性质

图1水刀法预制单裂缝花岗岩试样

1.2 试验方案

为了模拟复杂的水-岩化学侵蚀过程,本试验考虑溶液浓度、pH值、应力水平及风化时间等四种因素对试样侵蚀的影响。其中,应力水平定义为竖向应力与试样初始单轴抗压峰值强度的比值。参考冯夏庭等[15]的试验研究方法,选取CaCl2作为基本溶液,并利用盐酸和氢氧化钠调整成目标pH值。

由于因素较多,先进行了一组预制裂隙试样四因素三水平正交试验,试验方案如表2所示。CaCl2浓度的三水平由低到高为0.1 mol/L、0.5 mol/L和1.0 mol/L。溶液pH值选择为2、7和12;浸泡时间选择为7 d、30 d、90 d;应力水平考虑0.0、0.2和0.5三种。为了减少数据的离散性,每组采用3~6个平行样。另外,为了研究水岩相互作用对时间的依赖性,增加了一组试验:即0.5 mol/L和1.0 mol/L浓度下试样从7 d、30 d、90 d至180 d的无压力浸泡试验。最终完成有效裂隙试样数量为87个。

浸泡前,将试样先在烘箱内烘干(105℃、24 h),称取试样质量。然后,将试样放入溶液内,浸泡时采取逐渐浸没的方式,以排出内部空气。在溶液中浸泡到规定时间后取出试样,用蒸馏水清洗浸泡2 h,以去除试样表面残留溶液,然后烘干称取试样质量。最后,进行单轴抗压强度试验。试验过程中还检测了水化学溶液的部分离子浓度变化,如Ca2+、H+或OH-。由于室内温差变化不大,试验没有考虑温度影响。

1.3 试验仪器设备

应力水平为0的化学侵蚀试验在玻璃槽中进行。试验中化学溶液一次性施加,每个槽中盛放约2 000 ml溶液,槽内放置3~6块平行试样,槽顶用塑料膜封闭,防止水分蒸发。

应力水平为0.2和0.5的试验采用自行研制的化学-应力耦合加载设备完成,该装置由高压固结仪改制而成,包括砝码、加载架、压力传导装置及玻璃容器。试验时,试样浸泡在盛有溶液的玻璃容器中,竖向荷载采用砝码通过杠杆加载装置施加在试样顶部。为防止加载偏心,在加载板两侧设有导向轮,容器底座设有导正夹。在试样上、下两端垫有0.4 mm厚硅胶膜,使其受力均匀。为形成封闭环境,在溶液上表面覆盖5 mm厚硅油。

1.4 单轴压缩试验

由于岩样尺寸较小,单轴抗压荷载一般在15 kN以内,单轴压缩试验采用100 kN型电子万能材料试验机进行。试样放在两刚性压板之间,为了减小“端部效应”,在岩样与压板之间设置了0.4 mm厚硅胶垫片。启动试验机后采取位移控制的方式加载,加载速率选择为0.05 mm/min,直至岩样完全破坏。试验中采用摄像机记录裂缝扩展和破坏全过程。

2 试验结果及分析

2.1 试样质量及溶液离子浓度变化

浸泡前试样质量为37.0 g左右,经浸泡后的试样质量均出现减少,减少幅度在0.01 g~0.07 g之间,质量损失率0.03%~0.20%。以CaCl2浓度1.0 mol/L、应力水平0为例,不同pH值条件下质量变化与浸泡时间的关系如图2所示。由图2可知,试样质量在浸泡初期(前30 d)均有一定减少;随着时间增长,在pH=7和pH=12条件下质量出现少量回升,在pH=2条件下质量则基本保持不变,总体上看,在pH=2条件下质量损失最大。上述质量变化与循环条件下岩石质量损失持续增大的情况[8]不同。表明在封闭化学溶液环境下,试样的质量损失较小,矿物在化学反应后生成的新物质重新沉积在试样表面,化学溶解与化学沉积作用基本相当。

图2质量变化值与时间的关系

试验过程中离子浓度和pH值变化如图3所示。由于试验操作原因,仅获得了30 d内的离子浓度的测量值。由图3可知,酸性溶液pH值随时间有增大趋势,碱性溶液pH值有减小趋势,中性溶液pH值基本不变;总之,随时间增加,H+或OH-浓度逐渐降低,溶液有向中性转化的趋势。另外,在酸性和碱性溶液中,Ca2+浓度随时间均逐渐减小。

2.2 裂缝扩展及破坏过程

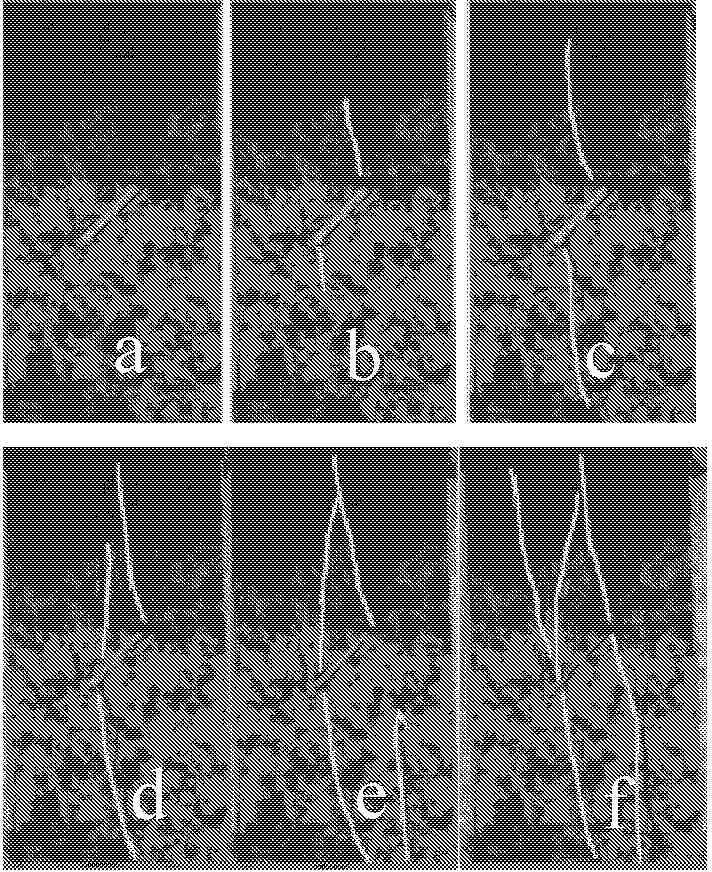

试验发现,大部分试样在破坏前裂缝扩展过程较为明显,且伴随裂缝扩展,应力相应产生波动;也有少数试样破坏非常突然,没有明显的裂缝扩展过程。对浸泡后的试样,裂缝扩展破坏典型过程如图4中a-b-c-d-e-f所示,即,先从预制裂缝两尖端萌生两条翼裂纹,起裂方向与加载方向之间的夹角很小,并快速向试样两端扩展,进而产生次生裂纹,最后多条裂纹完全贯通而破坏。浸泡前的裂缝扩展及破坏过程与浸泡后的相似,均与文献[4,18]中岩样的破坏模式一致。

图3 pH值、钙离子浓度与时间的变化关系

2.3 单轴压缩试验曲线

以CaCl2浓度1.0 mol/L、pH值2、应力水平0、浸泡时间30 d的一组试验为例,试样侵蚀前、后单轴压缩应力-应变曲线如图5(a)、图5(b)所示。受端部垫片压缩的影响,加载初期的应力应变关系为下凹弯曲线,随着荷载加大而逐渐变为直线。随着应变进一步增大,大部分试验的应力出现锯齿状增长,直至达到破坏而急剧降低。直线段斜率可代表试样的弹性模量,应力应变曲线的锯齿状波动反映了试样内部裂缝的扩展。据观察,绝大多数试样都是从预制裂缝尖端起裂,故可将曲线初始波动对应的应力值确定为起裂应力,破坏前的最大应力值确定为峰值强度。

图5浸泡前、后单轴压缩试验曲线

由图5(a)、图5(b)对比可知:浸泡后试验曲线的锯齿状波动有增多趋势,一部分试验曲线在峰后并不是断崖式下降,在一定应变范围内可以保持一定的残余强度。这表明浸泡后的岩样在受压过程中形成了更多细裂纹,破坏模式有由脆性向延性转变的趋势,与文献[17]的试验结论一致。根据试验曲线还可得出,浸泡前平均弹性模量9.62 MPa,平均峰值强度为99.7 MPa;浸泡后平均弹性模量8.28 MPa,平均峰值强度为78.1 MPa。浸泡后试样的弹性模量和峰值强度分别降低了14%、22%。

比较各组平行试样结果可知,起裂应力的离散性最大,峰值强度次之,弹性模量的离散性最小。分析其原因是:起裂应力和峰值强度反映了岩石的受力破坏特征,受岩样均匀性、加工精度(包括预制裂隙)、加载条件等影响较大;而弹性模量则反映了岩石弹性阶段的受力变形特征,因此受制样和加载条件影响相对较小[16]。建议将弹性模量作为评价化学侵蚀作用的重要指标。

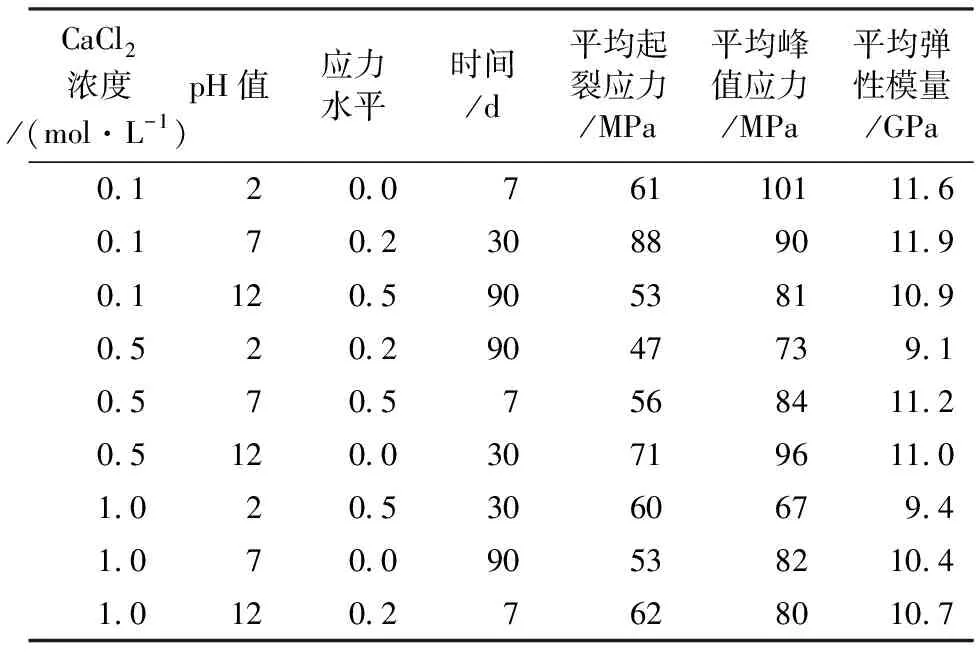

2.4 正交试验结果分析

正交试验统计结果汇总见表3,进一步整理得到各因素对试样力学性质的影响见图6~图8。

表3 正交试验结果统计表

由图6可知,随着因素水平的增加,起裂应力的波动性较大。其中,在不同pH值条件下,起裂应力由小至大依次为:因素水平1(pH=2)<因素水平3(pH=12)<因素水平2(pH=7),表明在酸性和碱性环境下起裂应力均有不同程度的减小。但是,溶液浓度、浸泡时间和应力水平的变化,对起裂应力的影响规律不明显。

图6起裂应力与各因素间的变化关系

由图7可知,当pH值为2时(因素水平1)峰值强度最小,pH值为7(因素水平2)的峰值强度与pH值12(因素水平3)的接近。随着CaCl2浓度、浸泡时间和应力水平的增加(从因素水平1到因素水平3),峰值强度呈递减趋势。

由图8可知,当pH值为2(因素水平1)的弹性模量最小,pH值为12(因素水平3)的次之,pH值为7(因素水平3)的最大;随着CaCl2浓度、浸泡时间和应力水平的增加(从因素水平1到因素水平3),弹性模量变化呈递减趋势。

总之,CaCl2浓度、pH值、应力水平及风化时间对岩样的力学性质均存在影响。pH值的影响规律是:起裂应力、峰值强度和弹性模量在酸性溶液中最小,碱性溶液次之,中性溶液最大,表明酸性溶液对试样的侵蚀作用最大。溶液浓度、应力水平及浸泡时间的影响规律为:随着因素水平增加,峰值强度和弹性模量均呈单调减小,但起裂应力变化波动性较大。峰值强度和弹性模量的变化规律与文献[5,8,12-17]试验结果基本相符。

图7 峰值强度与各因素间的变化关系

图8弹性模量与各因素间的变化关系

2.5 讨 论

试样峰值强度和弹性模量受上述因素的影响规律,可以用水岩化学作用机制进行解释:

(1) 采用的花岗岩试样中,矿物成分以石英(31.93%)和钠+钾长石(54.82%)为主。根据冯夏庭等[15]研究结果,石英矿物易在强碱性环境下发生化学反应,长石矿物则易在强酸性环境下发生反应。溶液无论为酸性或碱性,都会增加溶液对岩石的腐蚀效应。由于试样中长石含量比石英含量高,因此酸性环境比碱性的影响更大。这与2.1节中不同pH值条件下质量损失结果也是一致的。

(2) 溶液中Ca2+离子具有特殊的双电层特征,易与长石、高岭石等矿物发生吸附作用,Ca2+浓度越大,吸附作用越强。冯夏庭等[15]认为吸附作用可以使得表面孔隙结构更致密,因此提高试样强度。但是,实测结果表明试样抗压强度随Ca2+离子浓度增加有降低趋势。可见,Ca2+离子吸附作用对裂隙岩样产生的力学效应还需要进一步研究。

(3) 竖向压力对试样既有压密作用,也会使一部分微裂缝张开。当竖向压力增加到一定水平后,微裂缝张开将占主导地位,使得溶液与试样的接触面积增大,从而增强化学反应。根据Yasuhara H等[19]、申林方等[20]提出的压力溶解理论,在竖向压力作用下试样不同部位的应力状态不同,特别对于预制单裂缝的情况下化学溶解作用也必然存在差别。因此,荷载作用下试样表面各部位化学侵蚀分布规律还需要进一步研究。

(4) 浸泡时间越长,岩石矿物成分被反应的量越多,岩石化学侵蚀作用越强。由于本试验在封闭溶液条件下进行,2.1节中实测Ca2+、H+或OH-等离子浓度是随时间逐渐降低的。因此,侵蚀作用的时间效应不如循环溶液条件下[5,14]的明显。

对于起裂应力,其影响机制更为复杂。其变化除了与岩石基质化学侵蚀作用有关外,还受裂缝尖端的化学侵蚀与沉积作用的影响[21],也受2.3节中提及的制样及加载条件影响,导致试验结果波动性较大。今后还需要提高制样精度以及对裂缝尖端的微观侵蚀作用作进一步研究。

3 结 论

通过对板状裂隙试样进行封闭溶液条件下的化学侵蚀试验,研究了溶液浓度、pH值、应力水平以及浸泡时间等因素对裂隙花岗岩试样力学性质的影响,主要结论如下:

(1) 在封闭化学溶液条件下,试样的质量损失较小,但峰值强度和弹性模量均有明显降低,压缩变形有从脆性向延性转变的趋势。

(2) pH值对力学性质影响较大,起裂应力、峰值强度和弹性模量在酸性溶液中最小,碱性溶液次之,中性溶液最大。

(3) 随着浓度、应力水平及浸泡时间增加,起裂应力变化波动性较大, 峰值强度和弹性模量均呈单调减小。