基于知识的叶片锻造转角设计研究

侯龙建,吕彦明,张恰,龙朋,熊小涛

(江南大学 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214000)

0 引言

汽轮机叶片的截面扭曲程度较大,且各型面的扭曲程度互不相等,其中叶冠处扭曲程度最大,而叶根处扭曲程度最小。叶片锻件的型面在理论坐标系下的形状过于陡立,叶冠处材料较薄且扭曲程度较大,在锻造加工过程中必然需要很大的变形载荷,同时也会产生很大的横向错模力,从而影响叶片锻件的尺寸精度。此外,由于叶片两端的进出气边缘部位处在锻造过程中金属不能充型完全,导致叶片锻件两端出现缺陷,废品率较高[1]。若要避免这种缺陷,则需要加足够多的余量,使缺陷出现在余量部分。因此,在叶片锻件余量加放设计之前,先将叶身型线旋转至一个相对平坦的位置,使得锻造时的纵向载荷和横向错模力尽可能小。这样不仅能有效避免缺陷,还能节省材料,节约成本。

1 传统的叶片锻造转角的设计方法

1.1 叶片锻造转角的特征

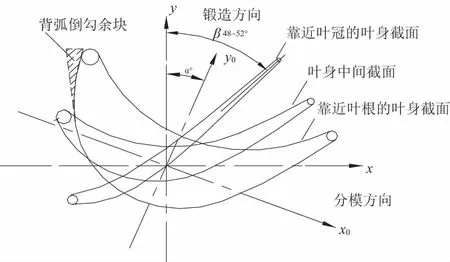

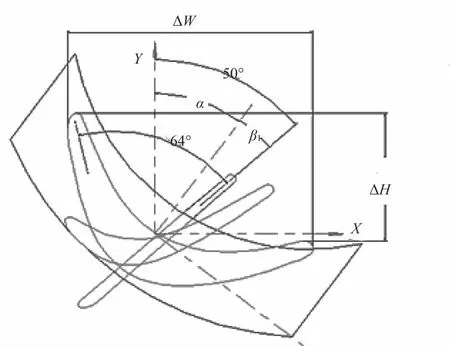

对汽轮机扭曲叶片进行锻造工艺设计时,考虑到叶片锻模型腔设计的合理性,通常在模锻成形之前会先对叶片锻坯的形状进行预制坯。为使叶片锻件各难成形部位在锻造时能够按照金属流动规律充型完全,需要合理选择叶片锻件扭曲型面的锻造方向,即确定叶片锻件的锻造转角,这也是叶片锻造成形的重要环节。具体操作方法是将叶身截面型线绕其坐标中心旋转,旋转后锻造方向上的截面型线坐标轴(xoy)方向与原理论型线坐标轴(x0oy0)方向的所转角度即为锻造转角α[2],如图1所示。其中,靠近叶冠处截面型线的等分样条线与锻造方向(y轴)的夹角为验算角β。

图1 叶片锻造工艺中锻造转角的确定

1.2 叶片锻造转角的设计方法

a) 计算法确定锻造转角

计算法确定锻造转角分3种算法[3-4]:

1) 分别求取靠近叶根截面型线的等分样条线和靠近叶冠的截面型线的等分样条线与y轴的夹角,并求其平均值。

2) 分别求取靠近叶根、叶冠以及中间截面型线的等分样条线与y轴的夹角,并求其平均值。

3) 分别求取叶身各个截面型线的等分样条线与y轴的夹角,并求其平均值。

第2) 种方法相比第1) 种方法较为准确,相比之下第3) 种方法较为简捷,因此常用于实际设计中。由于靠近叶冠处的截面出气边最薄,为保证出气边能够充型完全,一般在锻造转角设计结束后对验算角有一个验证过程。

b) 矢量作图法确定锻造转角

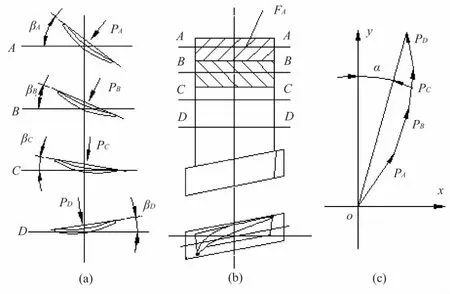

根据打击力与金属变形阻力相等的原理,采用矢量作图法求出打击力的方向,又因锻造过程中锻模基准面与打击力相互垂直,继而可以得到锻模基准的方向,具体作图法[5]参见图2。

图2 矢量作图法求锻造转角

如图2(a),在叶身上取4个分布均匀的型面,各型面内弧的弦长线与坐标横轴x之间的夹角分别为βA、βB、βC、βD,4个型面的截面面积分别为Fi,由此可以分别计算出每一型面在锻压成形时所需的变形力Pi。

(1)

式中:σ为叶片成形时所需的变形阻力(MPa);li为各型面的弦长(mm);ci为各型面的最大厚度(mm);Fi为各型面面积(mm2);Pi为各型面所需的变形力(N)。

根据式(1)计算得到叶身各型面的变形力后(即图2(a)中的PA、PB、PC、PD),按一定的比例将各变形力由PA开始逐条平移到同一个坐标系上,PA到PD首尾相连如图2(c)所示。最后,把PD末端与坐标原点相连,所连直线与y轴之间的夹角即为所求的锻造转角α。

2 基于知识的叶片锻造转角设计

2.1 基于知识的叶片锻造转角的设计框架

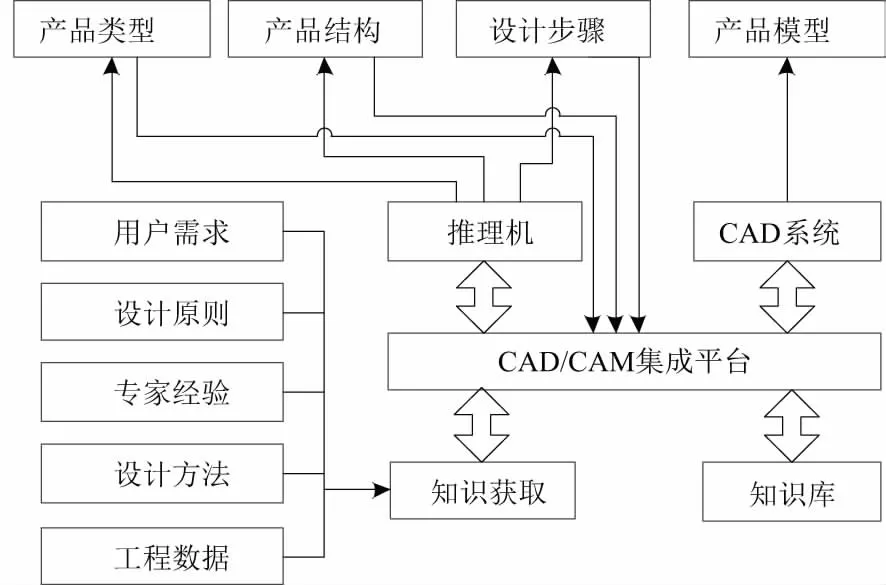

锻造转角的合理设计是叶片锻造工艺的关键,也是叶片锻模设计的重要环节。传统的锻造转角的确定方法不具备统一性和标准性,即不同设计人员对同一叶片锻造转角的计算结果不一定相同。此外,锻造转角的确定过程中涉及到很多重复性劳动,如三维图形转换成二维图形、验算角的作图与计算以及需要重复调整验算角直到叶身型线达到合理的锻造转角位置。根据知识工程的理论知识,结合已掌握的叶片锻造转角的设计知识和经验,本文提出了基于知识的叶片锻造转角的设计方法,总体设计框架如图3所示。这样不仅可以减少大量的重复性劳动,提高设计效率;也使得设计结果统一化、标准化。

图3 基于知识的叶片锻造转角的设计框架

2.2 叶片锻造转角的设计知识获取

由图3可知,叶片锻造转角的设计知识主要来源于用户需求、叶片锻造转角的设计原则和设计方法、行业专家的设计经验以及具体工程试验过程中的工程数据。其中,工程数据主要来源于对叶片锻造转角的数值模拟分析,专家经验主要是对数值模拟分析数据的总结与概括。

a) 锻造转角的确定原则

在叶片锻造工艺设计分析时,应考虑以下几个因素,以确保锻造转角的合理性。

1) 锻造转角的选择应保证叶身各型面尽可能趋于平坦,即使得叶身在xoy面上的投影面积尽可能大;

2) 锻造转角的选择应考虑叶片锻件在锻造过程中的金属成形,有利于叶片锻件各部位的充足成形;

3) 锻造转角的选择应考虑叶片进出气两边在锻模型腔内受力均匀,避免过大的侧向分力而造成叶片锻件的横向错位;

4) 锻造转角的选择应避免靠叶根端的截面处产生过大的“倒勾”余块;

5) 锻造转角的选择应考虑到叶根型腔内大而深,容易造成模具沿纵向开裂而影响模具寿命;

6) 锻造转角的选择应同时考虑锻坯形状和锻坯在模具型腔中定位。

b) 锻造转角的数值模拟分析

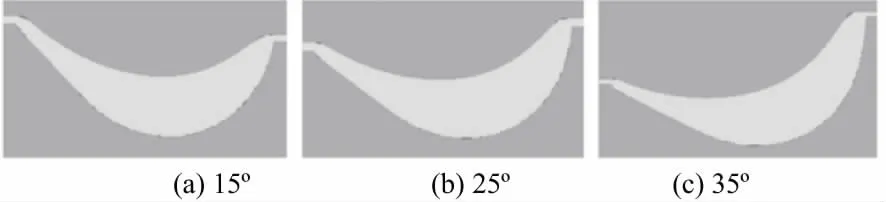

叶片锻件和锻造模具的设计随锻造转角的不同而有所差异[6]。本文针对BB696RL圆弧型叶片锻造转角进行Deform模拟仿真,在锻造转角分别为15°、25°和35°的3种位置状态下,设计其叶片锻造模具如图4所示,分析锻造转角对模锻叶片成形的影响。

图4 不同锻造转角下的锻件位置

1) 锻造转角的数值模拟分析

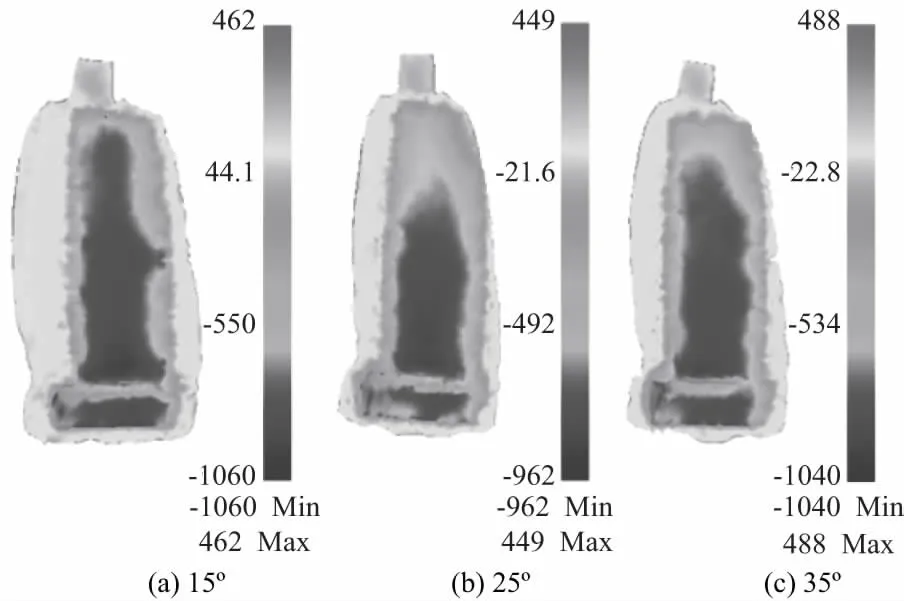

不同锻造转角的位置状态下,所设计出的模具也不同,坯料达到稳定受压变形的程度也不同[7]。由图5可以看出,叶片锻造成形时,锻造转角为15°时的大应力区面积最大,25°时的大应力面积最小。对比叶片锻造成形时的应力状态,锻造转角为15°时的最大应力最大,为1 060 MPa;锻造转角为25°时的最大应力最小,为962 MPa。

图5 不同锻造转角时的叶片成形应力状态(MPa)

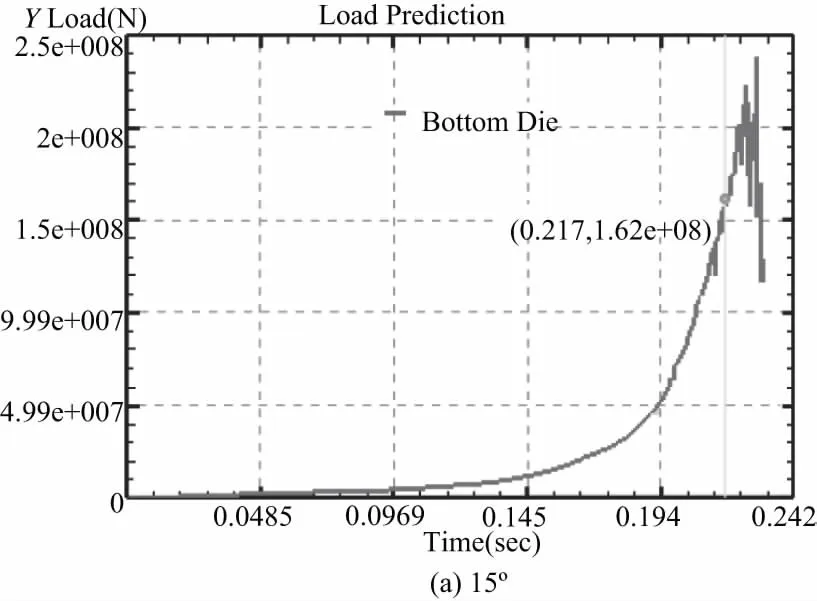

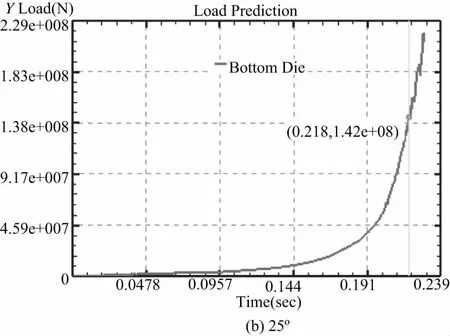

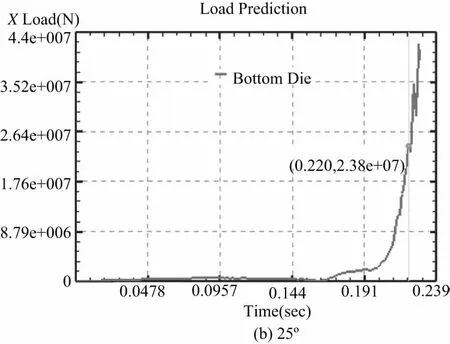

图6所示为叶片锻造成形时在不同锻造转角状态下的锻造载荷,即y向载荷。图中所标示的坐标点,表示在该时间点下叶片锻件刚好达到锻造成形完成。由图可以看出,锻造转角为15°时的锻造载荷最大,为1.62e+08(N),锻造转角为25°时的锻造载荷最小,为1.42e+08(N)。

图6 不同锻造转角时的锻造载荷/N

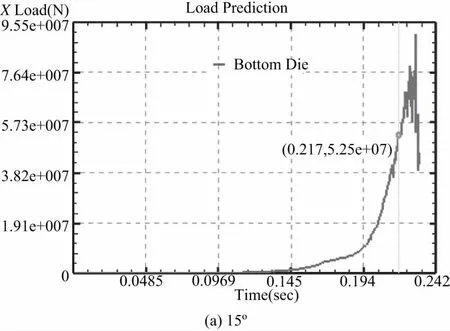

图7所示为叶片锻造成形时在不同锻造转角状态下的错模力,即横向(x)载荷。由图可以看出,锻造转角为15°时的错模力最大,为5.25e+07(N),锻造转角为25°时的错模力最小,为2.38 e+07(N)。错模力越小,模具错位程度越小,锻件的质量越高。

图7 不同锻造转角时的错模力/N

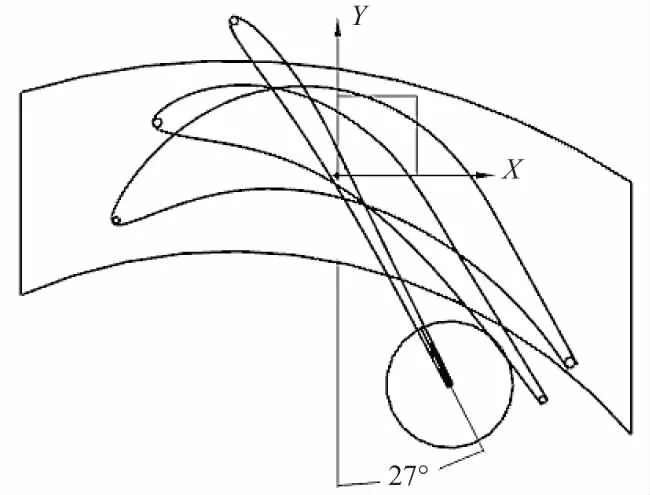

由上述分析结果对比可知,锻造转角对叶片锻造成形的影响很大。当锻造转角为25°时,叶片锻件所受的压应力和大应力区面积最小,其模具在叶片锻造成形时所受的锻造载荷以及错模力也都最小。因此,BB696RL圆弧型叶片的锻造转角设计为25°最为合适。BB696RL圆弧型叶片的初始验算角为27°(如图8所示),锻造转角25°对应的验算角为52°,即验算角为52°时的叶片锻件设计为最佳。

图8 BB696RL圆弧型叶片的初始验算角

根据专家从以往确定汽轮机叶片锻件转角过程中对β角的试验规律进行归纳统一,得出验算角β一般均控制在48°~52°范围内的规律。若β角<48°,则在叶片锻件的锻造工艺分析时,应着重对叶片锻坯形状及其在锻模型腔中的位置情况进行分析,并采取一定措施。但是,在实际工程中β角不能<45°[8]。

3 基于知识的叶片锻造转角的设计方法研究

每个类别的叶片对应的锻造工艺过程中的锻造转角设计方法都有所不同。经过与锻造专家的长期合作与交流,总结归纳出了这7种不同类别的锻造转角的设计方法,它们之间既相似但又有区别。本文主要介绍汽轮机动叶片锻造转角设计新方法。

a) 导入典型的三档截面型线和叶根、叶冠截面视图

1) 截取叶根、叶冠的最大轮廓截面,投影至x-y面;

2) 3档典型截面型线分别为靠近叶根处的截面型线、靠近叶冠处的截面型线以及叶身中间截面型线,可以从UG直接导入CAD图形中进行分析和确定。

b) 类别分析

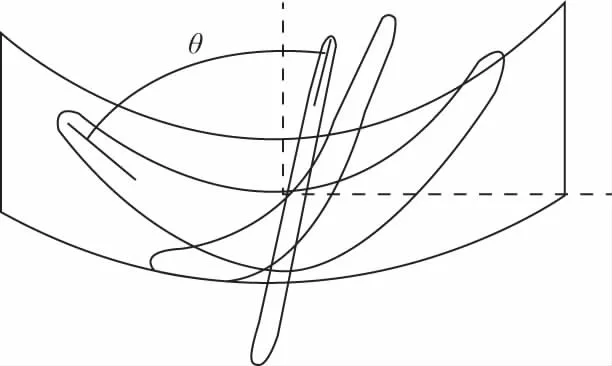

从带有根、冠视图的叶身叶型头尾两截面的扭角分析,扭角θ≥75°,则为平坦型叶片类别,反之,扭角θ<75°,则为扭曲型叶片类别。

扭角的作图方法如图9所示,作头尾两截面出气边型线等分样条线的趋向线直线,则该两直线之夹角定为扭角。

图9 叶片截面扭角的确定

c) 初定锻造转角

选取3档典型叶片截面型线,以叶身坐标原点为基点,以叶片锻造转角的确定原则为依据,分析判定初始锻造转角。

d) 根据初始锻造转角对叶型进行工艺分析

1) 对扭曲程度较大的叶型进行工艺分析时,既要保证进、出气边最高处的金属充型完全,还要避免进气边背弧处产生过大的“倒勾”余块;

2) 对靠近叶冠处截面较宽且出气边较薄的叶型进行工艺分析时,应使其出气边尽可能趋于平坦,即加大锻造转角α;

3) 对于精锻叶片或少余量叶片的分析,应适当加大锻造转角α,使其叶身型面趋于平坦;

4) 对叶身较为平坦且出气边金属容易充型完全的叶型进行工艺分析,尤其当其采用圆坯作为锻坯时,应适当加大锻造转角α。

e) 根据验算角β的取值范围确定锻造转角

图10 汽轮机扭曲型叶片锻造转角的确定

根据专家经验所得,汽轮机叶片的叶根处截面型线的“宽高比系数”的正常范围在3~7。“宽高比系数”越大,则相应选取的验算角就越大;当“宽高比系数”<3时,根据上述验算角≥45°的取值规律,选择验算角为46°~47°;通常地,“宽高比系数”不宜>7,当趋于7时,选取的验算角可适当>52°,使叶身型线趋于平坦。

f) 结合根冠截面,对锻造转角进一步修改和确定

对于高深的叶根、叶冠、凸台等型腔的锻造情况,从锻造工艺上来分析,既要确保锻件的充足成型,也要分析型腔的受力状况,确保模具的使用寿命。

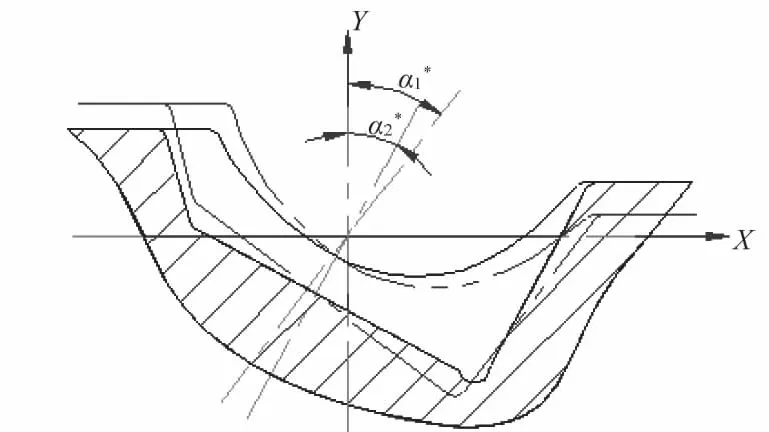

图11 锻模型腔的偏转改进设计时相应对锻造转角的修整设计

如图11所示,在进行模具方形叶根型腔设计时,其叶根型腔最低转角处和叶身型面最低处恰好在模块中央。从以往使用受力状况反映,在叶根型腔易从最低转角处沿叶身型腔最低凹处产生纵向裂纹,而最终导致模具的纵向开裂。因此,在模具叶根型腔设计时,将叶根型腔如图11所示方向适当偏转角度,从α1角调整至α2角,从而降低模具叶根型腔最低转角处的深度尺寸。这样通过对锻造转角的适当调整锻坯的相应改进,可明显改善模具叶根型腔的使用受力状况而提高模具的使用寿命。

4 结语

从锻造工艺分析和型腔受力分析两方面出发,考虑叶片锻件金属材料的充足成型和模具的寿命,强调了叶片锻造转角设计的重要性。同时,在锻造转角的确定过程中,须考虑叶片结构形状和锻造难点,在模具型腔设计时通过适当的角度修整,使锻造转角的确定更为合理。提出了基于知识的叶片锻造转角的快速设计新方法,经过对汽轮机叶片锻造转角新方法的设计步骤的验证,表明叶片锻造转角的设计效率得到了明显提高。