透层油的渗透性影响因素分析

文/广州市高速公路有限公司营运分公司 何创

广州市高速公路有限公司 白星

在道路工程中,黏结作用影响着路面结构的整体性能。稳定的整体结构是道路路面具有良好耐久性的前提,在半刚性基层与沥青面层的层间结合及沥青面层加铺新的沥青层时的层间结合时,高渗透的透层油起到的黏结作用不可忽视。透层油的洒布在半刚性基层上加铺沥青面层时是必不可少的工序,可有效改善层间的连续性,使得层间过渡和黏结作用得到强化。同时,还能够防止水分下渗到基层,抑制路面病害的产生。此外,在半刚性基层施工完成后喷洒透层油,可防止基层水分蒸发,防止干缩裂缝病害的出现,并降低养护成本。长期以来,行内研究人员致力于透层油的黏结性能的研发,但透层油的渗透性能的研究进展却相对缓慢。

透层油的渗透机理

现阶段我国使用的透层油基本是同种乳化沥青,普通的乳化沥青几乎难以下渗,起不到透层和层间相互黏结的作用。因此现今采用的透层油是基于普通的乳化沥青,在其中掺加一定的稀释溶剂,改善乳化沥青的渗透性。对于半刚性基层而言,透层油在基层上喷洒之后首先沿着表面铺展,进而浸润基层材料,然后在自重作用下,透层油沿着集料及空隙逐渐下渗。下渗过程中乳化沥青伴随着破乳,若空隙较小,在集料表面的张力较大且破乳较早的情况下,透层油难以下渗到足够的深度,反而堆积在基层表面,不但没有起到较好的过渡和层间黏结,反而容易附着在施工机械车轮的表面。因此,对透层油的选择,不但考虑到其要具有较好的黏结性,也要具有良好的渗透性。

渗透性影响因素

基层材料的界面张力

界面张力发生在异相物质的接触处,乳化沥青与基层集料的接触界面为曲面。对于乳化沥青颗粒而言,其处于集料形成的微小孔隙上,受到两种材料间形成的界面张力。若接触面积较小,则形成的界面张力较大,以至于超过乳化沥青颗粒的自重,则乳化沥青不会下渗。因此,在喷洒透层油前要对半刚性基层表面进行清扫和洒水处理,必要时应拉毛处理以确保集料颗粒外露,进而确保乳液和集料具有较大的接触面积,大幅降低其界面张力,提高透层油的渗透性。

破乳速度

透层油喷洒后与基层表面集料接触,在电荷吸附力以及水分流失的条件下,乳化沥青发生破乳则沥青原质流出后形成连结。一旦乳化沥青发生破乳,则为其进一步的渗透增加了难度。因此,要确保透层油的破乳速度不至太快,使得乳化沥青能够充分的渗透到基层中。

基层材料和结构类型

基层的材料性质和结构类型均影响着透层油乳化沥青在半刚性基层表面渗透的深度。表层集料的粒径大小、纹理特性和含水率等会影响乳化沥青中的水分变化,进而影响乳液的破乳。若选用的集料较为干燥且表面相对粗糙,则会导致乳化沥青中水分快速流失,加快破乳速度进而降低透层油的渗透性。

半刚性基层的级配类型若为悬浮密实结构,则细集料以及矿粉偏多,整体结构的空隙较小,则会加大对透层油的渗透阻力,降低渗透深度。而骨架空隙结构的基层优点是空隙较大,这对透层油的下渗是十分有利的,但较大的空隙结构,在一定程度上降低了基层的强度和承载能力,而基层在强度和承载能力方面的要求一般较高,所以多选用骨架密实型级配。这种级配类型的半刚性基层的细集料含量相对合适,空隙不至于偏小,为透层油的渗透提供了一定的条件。

透层油黏度

黏度是影响透层油渗透性的本质,黏度过大会导致透层油的流动性较差,导致渗透性差;黏度过小,则会影响透层油的黏结效果。透层油的黏结性与其乳化沥青的蒸发残留物含量有关,蒸发残留物含量较小,则黏度较小,其渗透性较好。需要注意的是,若蒸发残留物的含量过低,透层油的稳定性较差,此时渗透下去的几乎为水分,这些水分的存在会导致沥青与基层材料的黏附性变差,进而影响透层油的黏结效果。

表1 乳化剂类型对透层油渗透性的影响

根据透层油蒸发残留物含量对其渗透性以及黏度的影响,在不影响其储存稳定性的前提下,找到渗透性能好且粘度满足要求的透层油。如图3所示,蒸发残留物含量在40%至50%之间时,其储存稳定性均满足要求,在此基础上,随着蒸发残留物含量的增加,黏度值逐渐增大,但是其渗透深度却相应受到影响。根据渗透深度的需要,则应控制透层油的蒸发残留物含量在40%至43%之间。

图3 蒸发残留物含量对透层油渗透性影响

乳化剂类型

鉴于乳化剂类型不同对乳化沥青的破乳以及凝结产生的影响不同,因此选用何种乳化剂对透层油的黏度和深度性影响也值得考虑。为了使透层油具有较好的渗透性,则其破乳速度不能够太快,为此选择三种破乳较慢的乳化剂掺加到壳牌90#基质沥青中,根据45:55的油水比例拌制透层油(不掺加固化剂),并涂抹在半刚性基层试件表面,实验结果如表1所示。

通过表1可以看出,阴离子乳化剂的渗透效果明显优于阳离子乳化剂。1#乳化剂形成的透层油破乳速度较快,其渗透深度为0,其余破乳速度较慢的两者都有一定深度的渗透。蒸发残留物含量均在40%至43%之间,粘度相差较小。阳离子乳化剂掺加形成的透层油,由于其破乳较快,以及基层材料的碱性作用,破乳后沥青与基层材料反应进而阻止沥青的流动和渗透。因此,推荐使用阴离子乳化剂。为提高其黏结性,可在透层油生产过程中加入固化剂。

固化剂

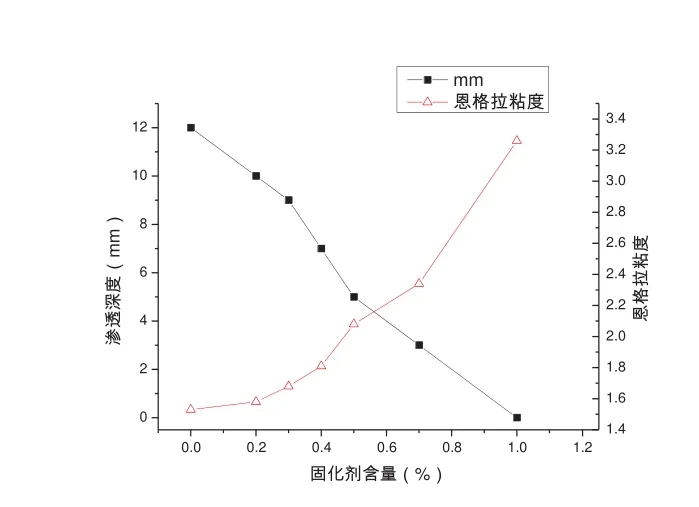

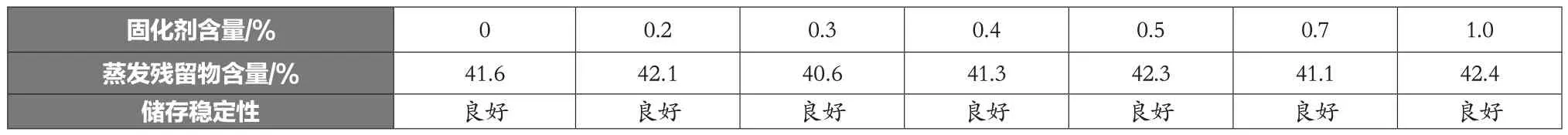

在透层油中掺加固化剂,可有效改善其黏结强度,同时确保其具有足够好的渗透性。在透层油中掺加不同含量的固化剂后,其蒸发残留物含量以及稳定性如表2所示,其黏度以及渗透深度变化如图4所示。

如表2和图4所示,在0至1.0%的固化剂掺加量下,其蒸发残留物含量均在40%至43%之间,储存稳定性能均表现良好。随着固化剂掺量的增加,透层油的黏度增大,渗透深度减小。为确保透层油的渗透性能和黏结性能,选择其固化剂的掺加量为0.2%至0.4%。

图4 固化剂含量对透层油黏度和渗透性的影响

结论

为确保透层油在半刚性基层上具有良好的渗透性,在洒布透层油前要清扫基层表面,基层尽量选用骨架密实结构类型。乳化剂选择破乳速度较慢的阴离子乳化剂,控制透层油的蒸发残留物含量在40%至43%之间。为确保改善透层油渗透性的同时不降低透层油黏度,建议掺加0.2%至0.4%的固化剂。

表2 不同固化剂含量的透层油储存性能