柱塞悬浮式单体液压支柱密封失效原因分析

姚君立,姚亚伟

(1.兖矿集团唐村实业有限公司,山东济宁273522;2.兖州煤业股份有限公司济宁二号煤矿,山东济宁273522)

悬浮支柱具有抗偏载能力强、可靠性高、工作行程大、强度大,稳定性高、承载能力大等优点,近年来被广泛应用,成为煤矿井下重要的支护设备。

1 柱塞悬浮式单体液压支柱的结构特点

柱塞悬浮式单体液压支柱是一种新型外部供液的恒阻式单体液压支柱,它克服了目前国内外使用的(活塞式)单体液压支柱存在的焊缝断裂和内泄漏等缺陷和问题,是高档机械化普采工作面的配套设备,也是综采工作面的端头支护设备。由于具有工作行程大、承载能力大、抗偏载能力强、稳定性高、安全系数大、使用范围广等特点,是理想的回采工作面和端头支护设备。

采用柱塞悬浮式技术原理,悬浮力达到工作阻力的4/5,活柱受力仅为1/5,大大提高了支柱的稳定性和安全性,也提高了支柱的支撑高度、承载能力和抗偏载能力。活柱上不再焊有柱头,避免了圆弧焊缝,提高了支柱的强度和可靠性,避免了因焊缝漏液和断裂造成的安全隐患,降低了成本费用,保证了安全生产。国内外现有支柱均在活柱上焊有装配三用阀的柱头,降低了支柱的强度,由于焊缝质量难于掌控、检测难度较大,其焊缝质量难以保证。由于活柱工作行程大,扩大了使用范围。原来的单体支柱每种规格的工作行程较短,需要根据工作面的变化经常更环支柱型号,悬浮式单体支柱避免了这个问题,减少了支柱的频繁更换,降低了劳动强度和生产成本。由于悬浮支柱去掉了现有支柱的活塞和柱头,支柱质量减轻了10%~30%,支柱的最小高度大大缩短,运输、使用都比原来方便。现有活塞式支柱,因存在内泄漏不易观察到而造成支柱虚接,甚至造成支柱自动倒下而伤人的事故隐患。而悬浮支柱底座为外包型,底座、密封盖和手把阀体漏液都可以可用肉眼直观检查到,从而及时采取有效措施,提高了安全性能。悬浮支柱的各密封点均采用了密封补偿和密封涨紧技术原理,在密封有磨损的情况下可有效补偿。在支柱高压支撑情况下,可保持密封涨紧状态,确保了支柱的密封性能,降低了维修和维护费用。

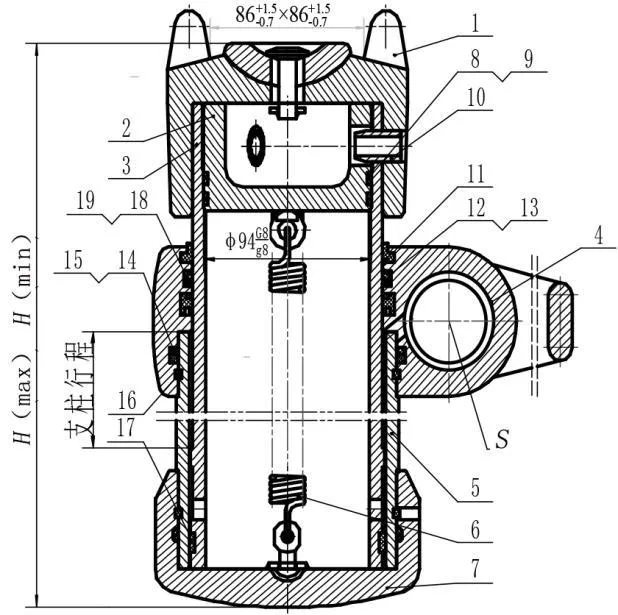

该支柱结构如图1所示,主要由铰接顶盖(1)、密封盖组件(2)、活柱(3)、手把阀体(4)、油缸(5)、复位弹簧(6)、底座(7)、O 形密封圈(8,15)、挡圈(9,13,14,19)、弹性圆柱销(10)、防尘圈(11)、D形密封圈(12,18)、连接钢丝(16)、导向环(17)等零部件组成。

注液时,其高压液体从三用阀进入到油缸和活柱间的腔体内,再从活柱下部四个径向通孔进入活柱内腔,在液体压力的作用下,顶盖、密封盖随活柱上升支撑住顶板。密封区主要在密封盖、手把阀体和底座处,缸体内壁不起密封作用,主要密封面是由活柱表面与安装在油缸上的手把阀体处的D形圈和O形圈组成的。

图1 柱塞悬浮式单体液压支柱结构示意图

2 导致悬浮支柱密封失效的原因

导致悬浮支柱密封失效的原因主要有手把阀体漏液、底座漏液和密封盖漏液。下面进行了失效原因及改进措施分析。

2.1 手把阀体漏液原因分析及措施

造成手把阀体密封失效的原因主要有手把阀体内D形圈损坏、手把阀体内O形圈损坏。

针对上述原因,提出了以下解决措施:①工作中经过细致分析发现,手把阀体在套入活柱时被活柱3×20°外倒角割伤,将活柱外倒角车削成R3圆弧角,这样就避免了D形圈被割伤的情况;②手把阀体内O形圈损坏的解决措施和D形圈损坏采取的措施类似,将油缸的4.5×20°外倒角车削成R3圆弧角,实践证明我们采取的措施解决了95%以上的手把阀体漏液现象。

2.2 底座漏液原因分析及采取的措施

在解决了油缸的圆弧倒角问题后还有少量底座漏液,通过对试压后底座漏液支柱的解体,我们发现多数还是O形圈损坏造成的,通过现场跟踪装配过程发现,复位弹簧的一端挂到密封盖上,另一端用簧钩拉出后用弹簧插板插住再挂到底座上,然后直接把插板敲下,底座在弹簧拉力作用下套到油缸上,由于受力不均匀造成底座在装配的过程中将O形圈挤坏。为了避免O形圈挤坏,改进了装配工艺,由先装配密封堵改成先装配底座。将弹簧放入活柱后,先将弹簧一端挂在底座上,然后在没有拉力的情况下将底座轻松地装到油缸上,穿上连接钢丝,这样就避免了底座在弹簧拉力作用下复位挤坏O形圈的情况。

2.3 密封盖漏液原因分析及采取的措施

密封盖是装在活柱内孔的配件,靠密封盖上的O形圈和活柱内孔的Φ94内表面形成密封面,在排除Φ94内孔尺寸和粗糙度不合格的情况下,密封盖漏液主要是由于O形圈挤坏造成的。

在支柱装配过程中,通过反复地试验,发现O形圈挤坏的主要原因有:①在往活柱内装配密封盖时用力不均匀,密封盖的一侧先接触活柱,造成该侧的O形圈被挤坏;②活柱Φ94内孔处的圆柱销孔周围有钻孔过程中形成的毛刺。

针对以上原因,提出了解决措施:①经过多次试验,设计制作了三爪装配工具,这种工装的手持端类似于打蛋器,只是这个工装有三个向外的爪。装配密封盖时,先将弹簧用钩子拉出活柱,用V形插板插住弹簧,挂上密封盖,然后用三爪装配工具从密封盖内孔插入密封盖的三个圆柱销孔内,用力往外拉弹簧,使密封盖三个销孔对准活柱内孔的销孔,这样就避免了直接拿掉插板密封盖在弹簧拉力作用下直接弹回活柱内孔造O形圈挤坏的现象。②用球形砂轮磨头磨削圆柱销孔内外毛刺。采取以上措施后,密封盖漏液现象得到有效控制。

3 结束语

经过一段时间的统计分析,柱塞悬浮式单体液压支柱一次试压合格率低,99.5%是因为密封失效造成的,解决了以上密封失效的问题,柱塞悬浮式支柱的一次试压合格率由最初的60%左右上升到现在的98%左右,这既节约了人力、物力,也提高了生产效率。