输水隧洞衬砌混凝土裂缝处理

宋玉亮

(集安桓集工程管理有限公司,吉林集安 134200)

1 工程概况

某输水隧洞衬砌混凝土全长16.509 km,纵坡i=0.28‰,采用钻爆法施工,主洞断面型式为圆形,成洞洞径为7.2 m,洞内混凝土衬砌施工采用全断面针梁台车进行浇筑,对洞内混凝土衬砌施工划分为8个作业面同时进行浇筑。通过对已衬砌完成的混凝土现场调查统计发现,混凝土存在不同程度的裂缝及渗水现象。

2 裂缝成因分析

洞内衬砌混凝土裂缝主要型式为环向裂缝、水平或斜向裂缝、施工冷缝,其中水平或斜向裂缝较多,环向裂缝和施工冷缝较少;调查统计发现的裂缝多为贯穿裂缝,多数裂缝伴有渗水,个别止水带部位漏水。

根据裂缝的特征及现场观察检查,初步分析裂缝的形成原因如下:

1)环向裂缝。环向裂缝是在混凝土浇筑完成一段时间后产生的,混凝土养护期间未发现有环向裂缝,初步分析环向裂缝形成的原因为,混凝土衬砌后,围岩变形没有完全稳定,岩石应力释放造成环向裂缝。

2)水平及斜向裂缝。混凝土浇筑完成后,由于水化热作用使混凝土内部温度升高,水化热完成后,混凝土内部温度下降;温度上升和下降过程中混凝土膨胀收缩,形成裂缝;水平及斜向裂缝多由于温度原因造成。

3)施工冷缝。混凝土施工冷缝是由于施工过程中上下层混凝土浇筑间隔时间较长,上下层混凝土未完全结合,造成冷缝。

3 裂缝处理方案

3.1 浅表裂缝

浅表裂缝包括以下2种:

1)素混凝土工程,缝宽不大于0.3 mm,缝深不大于1/10混凝土厚度,为龟裂或呈细微不规则状。

2)钢筋混凝土建筑物工程,缝宽不大于0.3 mm(一段竖井前不大于0.25 mm),缝深不超过钢筋保护层。

浅表裂缝采用表面涂刷水泥基柔性防水材料的方法处理。

3.2 宽深裂缝

宽深裂缝包括以下2种:

1)素混凝土工程,缝宽大于0.3 mm,缝深基本穿透结构厚度。

2)钢筋混凝土建筑物工程,缝宽0.3~0.4 mm。

宽深裂缝,采用贴嘴灌浆法或钻孔灌浆法,灌浆压力0.5 MPa;对不影响结构受力的混凝土裂缝(包括衬砌环向裂缝、伸缩缝、施工缝等),采用水溶性聚氨酯LW+HW混合液灌浆材料;对影响结构受力的混凝土裂缝(如衬砌水平向或斜裂缝等),采用环氧树脂+聚氨酯复合灌浆材料(PU/EP)。

4 灌浆材料选择

环向混凝土裂缝采用水溶性聚氨酯LW+HW混合液灌浆材料;水平向及斜向裂缝、施工冷缝采用环氧树脂+聚氨酯复合灌浆材料(PU/EP)。

聚氨酯防水涂料性能表

5 施工方法

5.1 浅表裂缝处理

浅表裂缝采用水泥基柔性防水材料表面涂刷。

在混凝土裂缝涂抹封闭前,使用刷子将裂缝两侧各5 cm、两端10 cm范围内混凝土基面的附浆、薄弱表层刷除干净。用清水冲洗混凝土裂缝,使待处理裂缝周围洁净。

水泥基柔性防水材料的搅拌,使用手提电钻配以搅拌齿进行现场搅拌,搅拌时间比普通砂浆延长2~3 min,先预先搅拌2 min,停2 min后再二次搅拌2 min,以便充分搅拌均匀。

使用硬毛刷蘸水泥基柔性防水涂料,在裂缝两侧各5 cm范围内涂刷,主要涂料要涂刷三遍,每遍涂刷都要等上遍涂料干后再涂,且两次涂刷方向相互垂直。总厚度不小于1 mm,表面抹平。

水泥基柔性防水材料凝结后,进行自然养护,养护温度不低于5℃。未达到硬化状态时不得浇水养护。

5.2 宽深裂缝及止水带漏水处理

宽深裂缝分为环向裂缝、水平及斜向裂缝、施工冷缝,裂缝处理采用钻孔灌浆法进行处理,止水带漏水采用钻孔灌浆法进行处理。

5.2.1 封缝处理

裂缝封缝采取凿槽回填的处理方式。

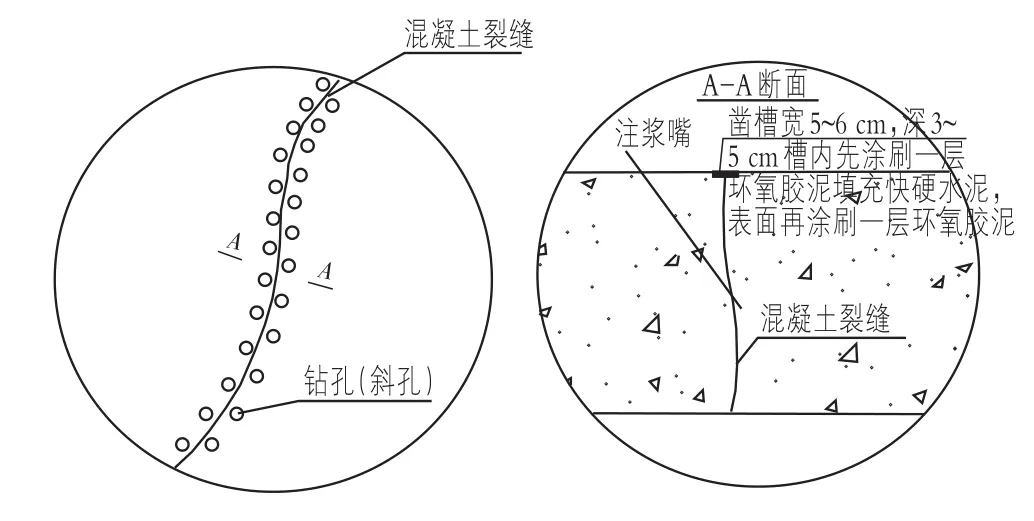

凿槽采用角磨机进行切缝,骑缝凿槽,槽深3~5 cm,宽度为5~6 cm,形状为“U”型,也可凿槽成燕尾槽形状,并采用水、风冲洗干净,以保证槽内缝口张开,缝内无粉尘后进行布置孔位。

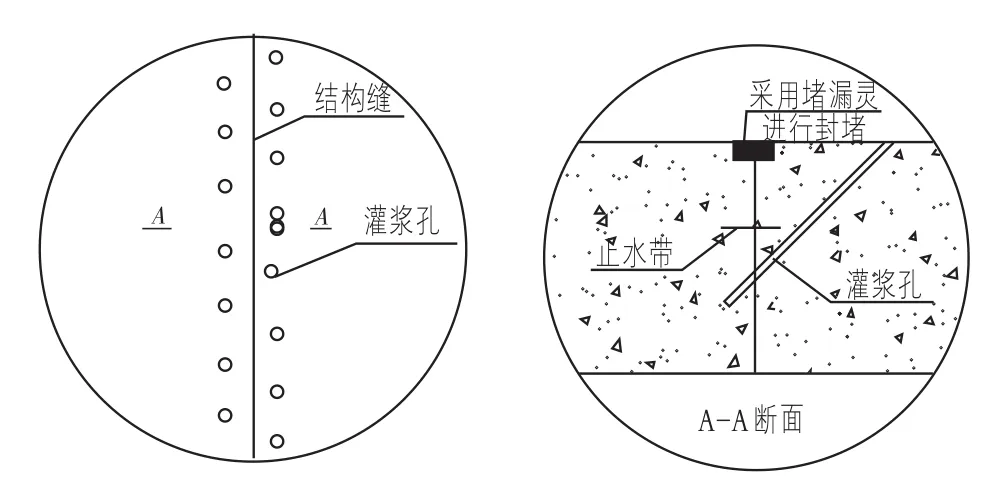

槽面涂刷一层环氧胶泥,待上强度后,采用快硬水泥进行填缝,具有一定强度后,在表面涂刷两层环氧胶泥。对于漏水部位,采用堵漏灵进行封堵。

5.2.2 布孔及钻孔

裂缝布孔方式及止水带漏水部位布孔方式,见图1、图2所示。

图1 混凝土裂缝处理布孔及钻孔示意图

图2 止水带漏水部位处理布孔示意图

沿裂缝两侧15~20 cm、间距30~50 cm,采用冲击钻在裂缝两侧斜向45°穿缝布设灌浆孔,错开布置,孔径为ϕ14 mm,孔深20~30 cm,保证孔缝相通。

采用风对斜孔以及缝面进行清理,将孔内粉尘吹干净。

1)安装注浆嘴及检查。注浆嘴(止水针头)采用直径为14 mm的注浆嘴。灌浆前采用洁净压缩空气对裂缝与埋管的畅通性和封缝的密封性以及管路安装的牢固性、可靠性等进行压风检查并记录。如发现质量问题应及时处理,直至合格。风压不得超过最大灌浆压力的30%。

2)灌浆次序。对于混凝土竖向裂缝灌浆自下而上、自深到浅进行;对于混凝土水平裂缝(包括接近水平状的裂缝)灌浆自里向外、自一端向另一端进行。灌浆施工按孔(嘴)的编号顺序,依次灌浆。

3)灌浆。灌浆采用高压灌注堵漏机,最大灌浆压力为50 MPa。环向混凝土裂缝采用水溶性聚氨酯LW+HW混合液灌浆材料;水平向及斜向裂缝、施工冷缝采用环氧树脂+聚氨酯复合灌浆材料(PU/EP)。

灌浆时,除已灌或正在灌浆的嘴外,其它孔、嘴均敞开,以利排气、排水,灌浆过程中逐级提升灌浆压力,每级提升0.05 MPa。当未灌孔嘴出浓浆时,可以封死,直至原孔在设计压力下不再吸浆或吸浆量小于0.1 L/min,再换灌临近未出浓浆或未出浆的孔嘴,一条缝最后一个孔嘴的灌浆吸浆量小于0.03 L/min并持续灌浆时间10 min,即可结束灌浆。

4)封孔。灌浆结束待孔内灌浆材料固化后,对埋管、贴嘴及封缝材料进行拆除清理和封孔,灌浆嘴割除、打磨、环氧胶泥抹平。

灌浆后缝表面采用表面涂刷水泥基柔性防水材料进行处理。

6 特殊情况处理

1)化学灌浆时发生冒浆、外漏时,采取措施堵漏并根据具体情况采用低压、限流和调整配比灌注等措施进行处理。如效果不明显,停止灌浆,待浆液胶凝后重新堵漏复灌。

2)化学灌浆连续进行,因故中断时尽快恢复灌浆,必要时可进行补灌救措施。

3)若裂缝与混凝土内部的预埋件或埋设孔发生串通时,采取阻隔、限压、限量等方式进行控制。

4)若灌浆达不到结束标准,或注入量突然减小或增大等,分析原因,及时采取措施处理。

7 混凝土结构裂缝检验

1)贯穿性裂缝、深层裂缝和对结构整体性影响较大的裂缝,每条缝布置1个检查孔。

2)其它裂缝按每100m布置不少于3个检查孔;当处理总长度小于100m时,布置3个检查孔。

3)检查孔压水试验压力0.3 MPa,并稳压10 min为合格。