牛角瓜纤维纯纺36.4 tex纱的开发

武文正,张玉泽,万贤福,汪 军

(东华大学,上海 201620)

1 牛角瓜纤维性能

牛角瓜纤维是一种冠毛纤维,从牛角瓜果实中脱籽所得,主要由纤维素、半纤维素和木质素等组成。该纤维与木棉纤维形态结构相似,拥有圆柱状的纵向外观,表面十分光滑,无明显转曲,纤维间横向联系少,抱合作用弱;此外,该纤维梢端偏细,顶端封闭,中段偏粗,末端开口,纤维横截面为圆形或椭圆形,为中空度高达80%~90%的管壁结构,保暖性良好[1]。该纤维强度较棉纤维低,但比木棉纤维高,刚性大,易脆断;回潮率较棉纤维和木棉纤维高,吸湿性好;结晶度较木棉纤维高,但比棉纤维低[2]。牛角瓜纤维光泽柔和,手感滑糯柔软,抗菌性良好,可生产口罩、手术服、内衣内裤和医用纱布等纺织品;由于其相对密度小、中空度高,也适合开发轻薄且保暖性好的服装面料[3]。

牛角瓜纤维性能指标:线密度为1.06 dtex,断裂强度为3.29 cN/dtex,平均长度为32.88 mm,断裂伸长率为2.39%,回潮率为13.75%。该纤维相关性能测试方法可参照文献[4]。

2 牛角瓜纤维纯纺环锭纱工艺

牛角瓜纤维刚性大,易脆断,在开松、混和过程中机械打手使其物理性能受到较大损伤,因此预先采用手工除杂和开松,以减少牛角瓜纤维因机械开松而造成的损伤。由于牛角瓜纤维无转曲,表面过于光滑,使得纤维间扭转抱合力小,可采用转杯并合凝聚工艺,制得一定量的纤维条,再进入下道工序。具体工艺流程如下:SX01型试验纤维成条仪→DHU型并条试验机→DHU-C01型粗纱试验机→DHU-X01型多功能细纱试验机。

2.1 梳理工序

牛角瓜纤维易脆断,纤维间抱合力小,采用普通梳棉机梳理时飞花、落尘严重,纤维网易破裂。选用利用转杯纺原理和结构设计的SX01型试验纤维成条仪,喂入机构将纤维喂入刺辊后转移到分梳腔内,分梳辊将其分梳成单纤维,通过离心力作用排除纤维杂质,在负压作用下纤维排列、拉直并被输送到大转杯的凝聚槽内,转杯高速旋转使纤维并合凝聚,形成长度为1 m的纤维条。在此过程中,纤维始终处于封闭环境内,减少了飞花落尘,且生条条干均匀,不易出现烂条。转杯转速越快,纤维的并合凝聚效果越好,但较小的分梳辊转速能减小纤维损伤,因此宜采用“分梳辊小转速、转杯大转速”的工艺原则。梳理工序主要工艺配置:喂入速度为0.25 m/min,刺辊转速为30 r/min,分梳辊转速为2 kr/min,转杯转速为4 kr/min,工艺负压为0.7 kPa,生条定量为20 g/(5 m)。

2.2 并条工序

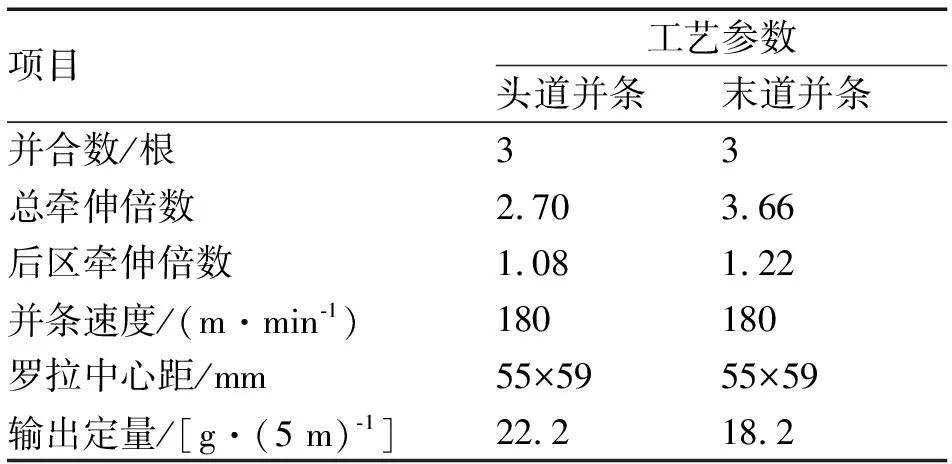

牛角瓜纤维表面摩擦因数低,纤维间抱合差,牵伸时纤维难以控制,牵伸次数过多易造成熟条条干恶化,因此采用顺牵伸2道并合,以提高纤维的伸直度,改善成纱强力[5]。在并条工序中纤维缠绕胶辊和罗拉的问题较为突出,这可能是由于纤维间摩擦作用弱,纤维回潮率和含糖量高,生条本身比较蓬松所致;通过降低牵伸倍数和并条速度,调整车间温、湿度,使得生条缠胶辊和罗拉问题明显减少。调整后并条工序的工艺配置见表1。

表1 并条工序的工艺配置

项目工艺参数头道并条末道并条并合数/根33总牵伸倍数2.703.66后区牵伸倍数1.081.22并条速度/(m·min-1)180180罗拉中心距/mm55×5955×59输出定量/[g·(5 m)-1]22.218.2

2.3 粗纱工序

牛角瓜纤维之间抱合力较差,粗纱工序应遵循“低速度、轻定量、大捻度”的工艺原则[6]。降低锭翼速度,可有效降低卷绕成形时的粗纱张力,减少粗纱断头;粗纱定量应适当,以减小细纱工序的牵伸负荷。粗纱工序主要工艺配置:粗纱捻系数为135,粗纱定量为5 g/(10 m),锭速为300 r/min,罗拉中心距为40 mm×55 mm×52 mm,总牵伸倍数为7.3。

2.4 细纱工序

细纱工序应遵循“低速度、大捻度、小牵伸”的工艺原则,有利于减少细纱断头,提高成纱条干质量,保持纱线性能的稳定。细纱工序主要工艺配置:细纱捻系数为365,锭速为4 kr/min,后区牵伸倍数为1.05,上下销钳口隔距为4.5 mm,罗拉中心距为45 mm×55 mm,细纱号数为36.4 tex。

3 牛角瓜纤维纯纺环锭纱性能测试

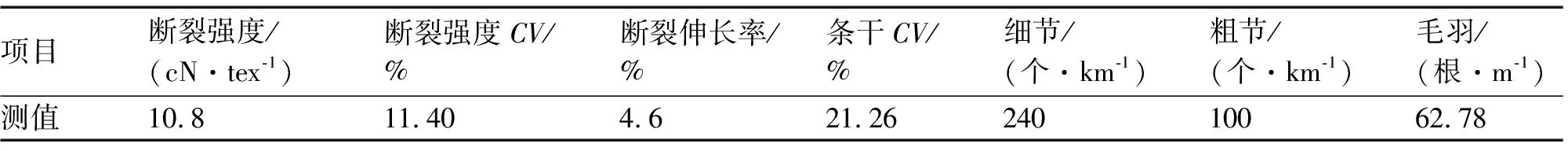

将牛角瓜纤维纯纺环锭纱置于恒温恒湿环境下,调湿平衡24 h后进行性能测试,测试环境温度为20 ℃±2 ℃,相对湿度为65%±3%。纱线强伸试验使用XL-1A型纱线强伸度仪,夹持长度为500 mm,拉伸速度为250 mm/min,预加张力为18.2 cN,测试50次,结果取平均值;纱线条干不匀测试采用YG135G型条干均匀度测试分析仪,测试时间为1 min,测试速度为100 m/min,测试3次,取平均值;纱线毛羽试验使用YG172A型纱线毛羽测试仪,片段长度为10 m,测试速度为30 m/min,预加张力为18.2 cN,测试10次,取3 mm以上毛羽指数的算术平均值。表2为牛角瓜纤维纯纺环锭纱性能测试结果。

表2 牛角瓜纤维纯纺环锭纱性能测试结果

项目断裂强度/(cN·tex-1)断裂强度CV/%断裂伸长率/%条干CV/%细节/(个·km-1)粗节/(个·km-1)毛羽/(根·m-1)测值10.811.404.621.2624010062.78

从表2可以看出:① 牛角瓜纤维纯纺环锭纱断裂强度低,主要是因为牛角瓜纤维本身断裂强度低,纤维表面光滑,摩擦因数小,纱线断裂时纤维滑移的比例高、断裂的比例小;② 牛角瓜纤维纯纺环锭纱条干CV值较大,是因为牛角瓜纤维之间摩擦作用弱,牵伸区中的纤维运动难以控制,导致牵伸时纤维变速点分散,易形成较多粗节和细节;③ 牛角瓜纤维纯纺环锭纱毛羽较多,主要是因为牛角瓜纤维刚性大,伸直度高,易脆断形成短绒,不易被包缠在纱线里。

4 基于新型纺纱方法的牛角瓜纤维纯纺工艺

针对牛角瓜纤维纯纺纱断裂强度偏低、条干均匀度差、毛羽较多等问题,笔者采用赛络纺、集聚纺、集聚赛络纺等多种新型纺纱方法,对纺纱工艺进行优化改进,以改善其成纱性能。

4.1 赛络纺

赛络纺是将两根粗纱按照一定距离平行连续地喂入环锭细纱机的牵伸区,经牵伸后由前罗拉输出两根单纱须条,分别初步加捻后汇聚进一步加捻形成纱线。由于赛络纺是两根粗纱同时被牵伸后汇聚加捻为一根纱线,根据并合理论,赛络纺工艺的成纱条干得到改善,粗细节明显减少。为减小细纱工序牵伸负荷,梳理工序生条定量改为10 g/(5 m),并条、粗纱工序与环锭纺相同,粗纱定量为环锭纺粗纱定量的1/2,即2.5 g/(10 m),喂入喇叭口中心距为5 mm。

4.2 集聚纺

集聚纺是在环锭细纱机前罗拉钳口前增加一个纤维集聚装置,通过对须条的收缩和聚合作用,使得纺纱加捻三角区基本消除。纤维须条由前罗拉钳口输出后,先通过套在异形吸风管(表面有双槽)外面的网眼胶圈,在异形吸风管气流的作用下,使须条收缩、聚合、转动,逐渐从扁平状汇聚为圆柱体;纱体中的纤维头端均被捻入纱线内,纱线表面光洁、毛羽指数明显减少,纱线结构更加紧密。异形吸风管负压为2 kPa,其它工序的工艺参数与环锭纺相同。

4.3 集聚赛络纺

集聚赛络纺是一种结合集聚纺与赛络纺技术的新型纺纱方法[7]。在环锭细纱机上,两根粗纱按照一定的距离经双喇叭口平行、连续喂入牵伸区,纤维须条从前罗拉钳口通过套在异形吸风管(表面有双槽)外面的网眼胶圈后,受异形吸风管中负压气流的作用,两根须条被吸附在网眼胶圈表面对应双槽的位置,同时在气流的作用下收缩集聚,之后须条经过加捻,成为类似股线结构、表面光洁的紧密赛络纱[8]。其工艺配置:生条定量为10 g/(5 m),粗纱定量为2.5 g/(10 m),喂入喇叭口中心距为5 mm,异形吸风管负压为2 kPa,其它工序的工艺参数与环锭纺相同。

5 基于新型纺纱方法的牛角瓜纤维纯纺纱性能测试

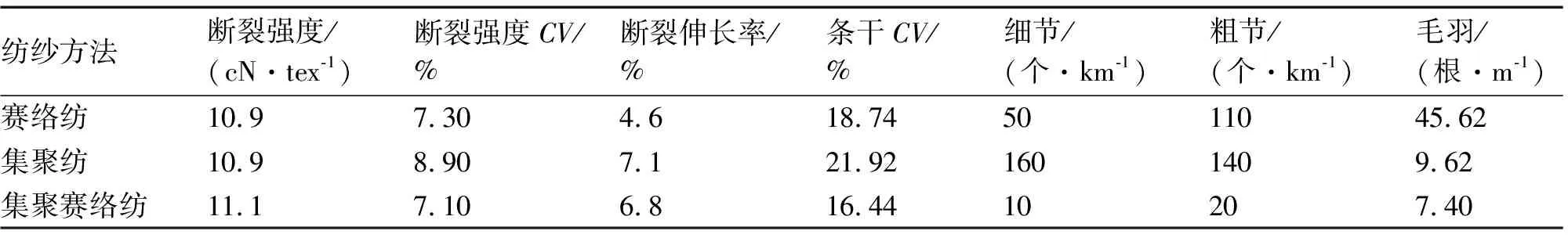

基于新型纺纱方法的牛角瓜纤维纯纺36.4 tex纱性能测试结果对比见表3。对比表2与表3可以看出:

表3 基于新型纺纱方法的牛角瓜纤维纯纺36.4 tex纱测试结果对比

纺纱方法断裂强度/(cN·tex-1)断裂强度CV/%断裂伸长率/%条干CV/%细节/(个·km-1)粗节/(个·km-1)毛羽/(根·m-1)赛络纺10.97.304.618.745011045.62集聚纺10.98.907.121.921601409.62集聚赛络纺11.17.106.816.4410207.40

a) 与环锭纱相比,新型纺纱方法所纺纱线断裂强度略有提高,这是因为赛络纺加捻过程中纤维内、外转移程度小,成纱后纤维排列规律;赛络纱细节少有利于增加纱线强力。紧密纱中纤维的伸直平行度优于环锭纱,受外力拉伸时纱线中纤维受力方向一致性更好,且纤维排列紧密,相互间抱合作用增强,纱线强力比环锭纱略高。而紧密赛络纱则结合了紧密纱与赛络纱的优点。

b) 与环锭纱相比,赛络纱和紧密赛络纱的条干不匀指标得到改善,粗、细节大幅减少,条干不匀指标无明显改善。

c) 3种新型纺纱方法所纺纱线毛羽均有所减少,其中紧密纱和紧密赛络纱的毛羽大幅减少,这是由于加捻前须条受负压气流的作用而集聚、转动,纱线中单纤维得到充分伸直、排列更加紧密,纤维间平行度提高,毛羽伸出纱条主体的数量大幅减少,所以成纱毛羽很少,特别是3 mm以上的有害毛羽极少。赛络纺纱条从前罗拉钳口输出后,两根弱捻纱条相互为中心,卷绕加捻成一根纱,在卷绕过程中伸出纱条主体的毛羽被卷进纱线主体中,所以赛络纱的毛羽量也有所减少。

6 结语

通过对牛角瓜纤维纯纺纱工艺的探索和优化,发现利用转杯纺原理和结构设计的SX01型试验纤维成条仪并合凝聚牛角瓜纤维,可使牛角瓜纤维顺利成条,改善牛角瓜纤维的可纺性;通过降低车速,调整车间温、湿度,纤维绕胶辊和罗拉问题明显减少;通过环锭纱、赛络纱、紧密纱、紧密赛络纱性能对比发现,赛络纺可以明显改善纱线条干,集聚纺有效减少纱线毛羽,集聚赛络纺对纱线毛羽和条干都有明显地改善,且赛络纺、集聚纺和赛络集聚纺都可使纱线断裂强度略有提高。