FexNi1-x合金粉的制备及吸波性能

姚永林,张传福,樊友奇,湛 菁

(1 安徽工业大学 冶金工程学院,安徽 马鞍山 243032; 2 中南大学 冶金与环境学院,长沙 410083)

随着现代科学技术的不断进步,无线通信技术及各类电子设备已经深入到人们生活的各个方面,而由此带来的电磁干扰和电磁污染也成为一个严重的社会问题[1-2]。电磁干扰对航空、医疗、信息等领域设备的正常运转造成了极大影响,而电磁污染更是对人类健康、动植物的正常生长具有严重威胁。与此同时,在现代战争中,武器装备的隐形性能对战争的胜负也起着举足轻重的作用。因此,吸波材料作为一种能够有效损耗电磁波的手段得到了广泛研究[3-5]。磁性金属粉体材料因为同时具有磁损耗和介电损耗能力而成为一类极具潜力的吸波材料。而且相比于广泛应用的铁氧体吸波材料,磁性金属粉具有较高的Snoek’s极限,在高频下仍然具有较高的饱和磁化强度和磁导率,因而能够适用于高频下吸波材料的制备[6]。其中FeNi合金是一种重要的磁性金属功能材料,因具有较高的居里温度和良好的软磁性能,尤其是高饱和磁化强度、低矫顽力而得到广泛应用[7]。目前对于磁性金属吸波材料的研究主要关注于形貌对吸波性能的影响,如片状、纤维状及纳米线等形貌的磁性金属粉已被用于吸波材料的研究[8-10]。而在成分影响方面,仅有少量不同成分FeNi合金吸波材料的研究。如Feng等[11-12]研究了球形和片状Fe50Ni50的吸波性能。Yu等[13]以球磨法制备了FeNi3粉,发现其比单独的Fe,Ni具有更好的吸波性能。Liu等[14]制备了颗粒和片状的Fe-40%Ni(质量分数)合金粉末,考察了1~4GHz内其与硅橡胶复合物的吸波性能。本工作通过草酸盐沉淀-热分解法制备了Fe0.9Ni0.1,Fe0.6Ni0.4,Fe0.5Ni0.5,Fe0.25Ni0.75,Fe0.2Ni0.8,Fe0.1Ni0.9合金粉,考察了FexNi1-x合金粉成分对其形貌、物相结构和电磁参数的影响,并计算了其吸波性能,得到了具有最小反射损耗及最大有效频宽的FexNi1-x合金成分。

1 实验材料与方法

1.1 FexNi1-x合金粉的制备

实验所用的试剂FeSO4·7H2O、NiSO4·6H2O、氨水、H2C2O4·2H2O及无水乙醇皆为分析纯。称量0.04mol草酸溶于75mL去离子水与25mL无水乙醇的混合溶液中,配置成一定浓度的草酸溶液A,并加入适量氨水调节溶液pH值为5.0。另外,根据目标FexNi1-x合金粉的成分要求,按化学计量比称取一定量的FeSO4·7H2O和NiSO4·6H2O溶于100mL去离子水,配置成金属盐溶液B。在60℃恒温水浴下把溶液B加入溶液A中,搅拌30min即可得到草酸铁镍前驱体沉淀。所得前驱体沉淀于60℃真空干燥4h,随后在氮气和氢气混合气氛下(流量比1∶1)于450℃保温30min,即可得到不同成分的FexNi1-x合金粉。

1.2 分析与检测

采用TTR Ⅲ型X射线衍射仪(CuKα,波长0.154056nm)测定前驱体及FexNi1-x合金粉末的晶体结构和物相组成;采用JSM-5600L型扫描电镜观察粉末的形貌及粒度。将质量分数为30%的FexNi1-x合金粉与石蜡混合均匀后压制成内径3.04mm、外径7.0mm、厚2mm的同轴环样品,采用Agilent E5071C矢量网络分析仪测定其相对复介电常数和相对复磁导率,根据传输线法计算其在不同频率下的反射损耗。

2 结果与分析

2.1 前驱体的物相与形貌

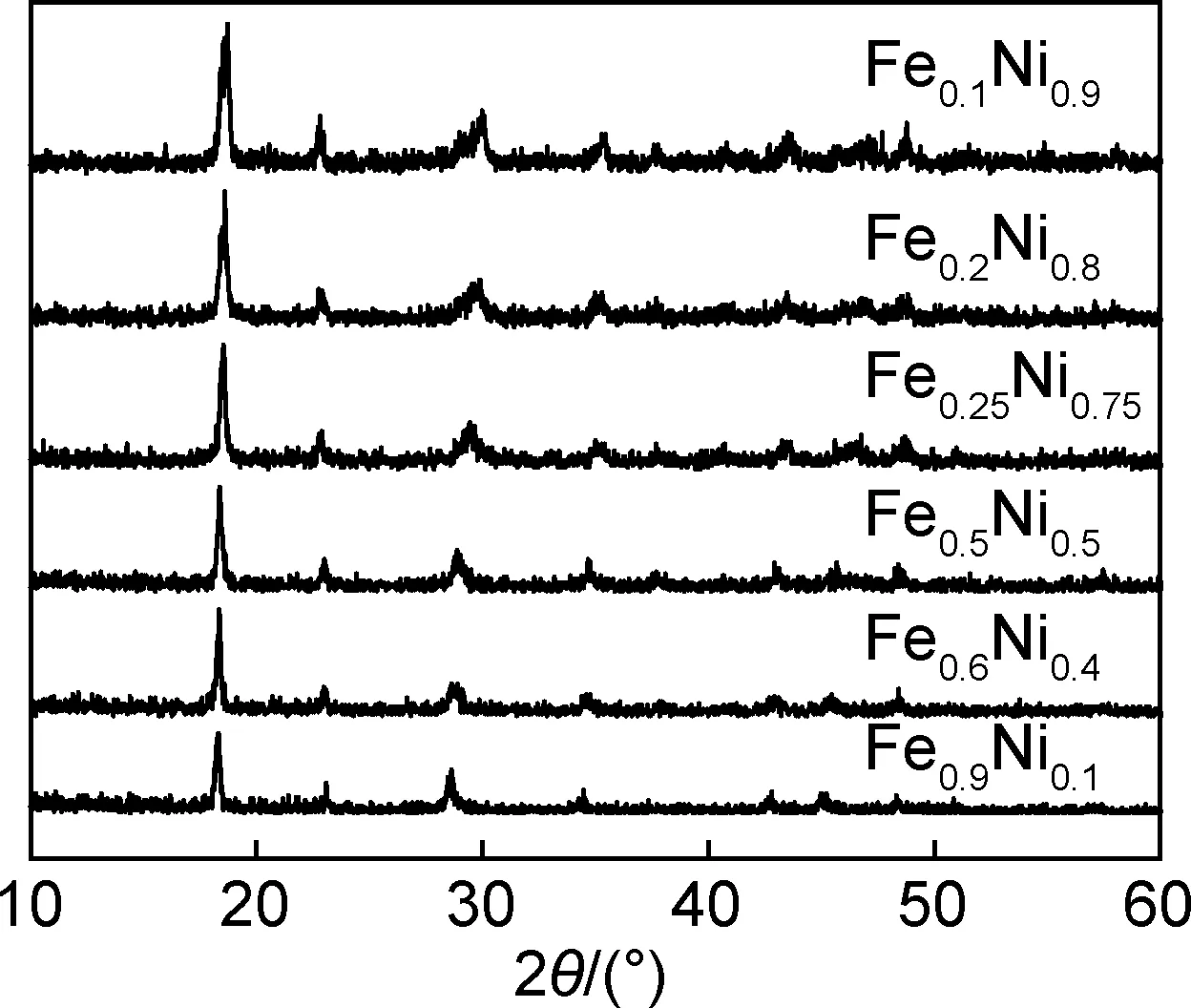

图1为不同成分草酸铁镍前驱体的XRD谱图。可知,随着前驱体中Ni含量的增加,前驱体特征峰右移,物相由FeC2O4·2H2O (JCPDS,No. 22-0635)逐渐向NiC2O4·2H2O (JCPDS,No. 25-0582)转变。因为NiC2O4·2H2O和FeC2O4·2H2O的晶体结构同属Cccm空间群,且Fe原子和Ni原子半径相差不大,因此不同成分下前驱体的XRD特征峰较为相似。

图1 不同成分前驱体的XRD谱图Fig.1 XRD patterns of precursors with different compositions

图2为不同成分前驱体的SEM图。可知,形貌随着前驱体成分的变化而变化。其中Fe0.9Ni0.1前驱体呈短棒状;而后随着Ni含量的增加,Fe0.6Ni0.4和Fe0.5Ni0.5前驱体呈立方体形貌;当Ni含量增大到75%以后,前驱体为多面体形貌。前驱体粒度也与其成分有关,随着Ni含量的增加,前驱体粒度先增大后减小,其中Fe0.25Ni0.75前驱体的粒度最大,粒径为5μm左右。表明草酸铁镍的生长方式受其成分控制,具体的生长过程受晶面自由能的影响,高表面能的晶面生长速率较快而最终消失,具有低表面能的晶面则因生长速率较慢而得以体现。

图2 不同成分前驱体的SEM图(a)Fe0.9Ni0.1;(b)Fe0.6Ni0.4;(c)Fe0.5Ni0.5;(d)Fe0.25Ni0.75;(e)Fe0.2Ni0.8;(f)Fe0.1Ni0.9Fig.2 SEM images of precursors with different compositions(a)Fe0.9Ni0.1;(b)Fe0.6Ni0.4;(c)Fe0.5Ni0.5;(d)Fe0.25Ni0.75;(e)Fe0.2Ni0.8;(f)Fe0.1Ni0.9

2.2 FexNi1-x合金粉的物相与形貌

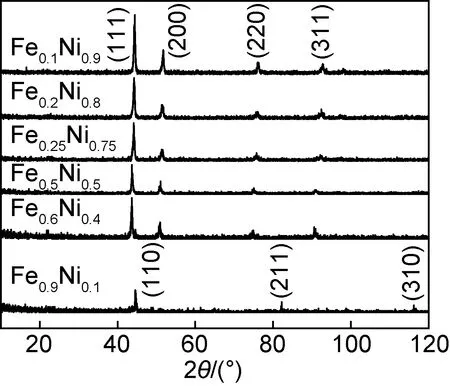

图3为前驱体热分解还原产物的XRD谱图。可知,当Ni含量增加时,产物物相结构由bcc向fcc转变。Fe0.9Ni0.1为bcc结构,Fe0.6Ni0.4主要为fcc结构,但在44.5°左右仍存在微弱的bcc峰,当Ni含量在50%以上时,产物均为单一的fcc结构。另外,随着Ni含量的增加,衍射峰右移,这是由于原子固溶过程中引起的残余应力导致晶胞参数发生变化的缘故。

图3 FexNi1-x合金粉的XRD谱图Fig.3 XRD patterns of FexNi1-x alloy powders

图4为所得产物的SEM照片。可知,FexNi1-x合金粉的几何外形基本与其相应的前驱体保持一致,但粒径均明显减小,且呈多孔状结构,这是因为热分解过程中CO,CO2气体释放留下孔道并引起体积收缩的缘故。

2.3 FexNi1-x合金粉的吸波性能

图5为FexNi1-x合金粉与石蜡复合物的介电性能。图5(a),(b)为不同成分FexNi1-x合金粉与石蜡复合物的介电常数实部、虚部随频率的变化关系图。可知,Fe0.5Ni0.5在整个频率范围内都具有最大的介电常数实部和虚部,Fe0.25Ni0.75和Fe0.6Ni0.4有所降低,而Fe0.1Ni0.9,Fe0.2Ni0.8,Fe0.9Ni0.1的介电常数则相对较低。介电常数的实部代表着介质存储能量的能力,而虚部代表着损耗能量的能力,因此常用介电损耗因子tanδe(介电常数虚部与实部之比,tanδe=ε″/ε′)来表征材料对电磁波的介电损耗能力。由图5(c)可以看出,介电损耗因子随频率的变化趋势与介电常数虚部基本一致,其中Fe0.5Ni0.5具有最大的介电损耗能力。

图6为FexNi1-x合金粉与石蜡复合物的磁性能。图6(a),(b)为不同成分FexNi1-x合金与石蜡复合物的磁导率实部、虚部随频率的变化关系图。可知,随着频率的增大,磁导率实部都呈下降的趋势,这是畴壁位移和转动引起的结果[14]。磁导率虚部则在不同频率下存在一定峰值,这是磁性金属粉末在电磁场中的自然共振所引发的[15]。和介电常数一样,磁导率实部也代表着介质存储能量的能力,而虚部代表着损耗能量的能力,因此常用磁损耗因子tanδm(磁导率虚部与实部之比,tanδm=μ″/μ′)来表征材料对电磁波的磁损耗能力。Fe0.5Ni0.5具有最小的磁导率实部和最大的磁导率虚部,因此在图6(c)中表现出最大的磁损耗能力。Fe0.25Ni0.75和Fe0.6Ni0.4的磁损耗相对较低,而Fe0.1Ni0.9,Fe0.2Ni0.8,Fe0.9Ni0.1的磁损耗则最差。

图4 FexNi1-x合金粉的SEM图 (a)Fe0.9Ni0.1;(b)Fe0.6Ni0.4;(c)Fe0.5Ni0.5;(d)Fe0.25Ni0.75;(e)Fe0.2Ni0.8;(f)Fe0.1Ni0.9Fig.4 SEM images of FexNi1-x alloy powders (a)Fe0.9Ni0.1;(b)Fe0.6Ni0.4;(c)Fe0.5Ni0.5;(d)Fe0.25Ni0.75;(e)Fe0.2Ni0.8;(f)Fe0.1Ni0.9

图5 FexNi1-x合金粉与石蜡复合物的介电性能(a)介电常数实部;(b)介电常数虚部;(c)介电损耗因子Fig.5 Dielectric properties of the FexNi1-x alloy powders and paraffin composites(a)real part of the permittivity;(b)imaginary part of the permittivity;(c)dielectric loss factor

图6 FexNi1-x合金粉与石蜡复合物的磁性能(a)磁导率实部;(b)磁导率虚部;(c)磁损耗因子Fig.6 Magnetic properties of the FexNi1-x alloy powders and paraffin composites(a)real part of the permeability;(b)imaginary part of the permeability;(c)magnetic loss factor

图7 FexNi1-x合金粉与石蜡复合物的反射损耗(a)Fe0.9Ni0.1;(b)Fe0.6Ni0.4;(c)Fe0.5Ni0.5;(d)Fe0.25Ni0.75;(e)Fe0.2Ni0.8;(f)Fe0.1Ni0.9Fig.7 Reflection loss of the FexNi1-x alloy powders and paraffin composites(a)Fe0.9Ni0.1;(b)Fe0.6Ni0.4;(c)Fe0.5Ni0.5;(d)Fe0.25Ni0.75;(e)Fe0.2Ni0.8;(f)Fe0.1Ni0.9

由上述所得电磁参数,根据式(1),(2)即可计算得到样品的反射率[16]。

Zin= (μr/εr)1/2tanh[j(2πfd/c)(μrεr)1/2]

(1)

RL=20lg|(Zin-1)/(Zin+1)|

(2)

式中:Zin为归一化输入阻抗;εr和μr分别为复相对介电常数和复相对磁导率(εr=ε′-jε″,μr=μ′-jμ″);f为电磁波频率;d为样品厚度;c为真空中的光速;RL为反射损耗。

图7为FexNi1-x合金粉与石蜡复合物在不同厚度与频率下的反射损耗。可以看出,Fe0.5Ni0.5的电磁损耗能力最强,当厚度为3.0mm时在6.82GHz处具有最小反射损耗,为-52.58dB。Fe0.25Ni0.75与Fe0.6Ni0.4稍差,分别在13.82GHz和15.91GHz处具有最小反射损耗,分别为-35.67dB和-26.54dB,Fe0.1Ni0.9,Fe0.2Ni0.8,Fe0.9Ni0.1的反射损耗则较差。以上结果与图5(c)和图6(c)中损耗因子的结果是一致的。但需要注意的是,Fe0.6Ni0.4具有最大有效频宽,厚1.5mm时在13.98~18.00GHz范围内反射损耗均小于-10dB,有效频宽达4.02GHz,这与其介电常数和磁导率的匹配有关[17]。

由图7还可以看出,样品的反射损耗峰值频率随其厚度增大而向低频移动,这是因为对于吸波涂层而言,其匹配厚度t与峰值频率f存在式(3)的反比关系,也称为1/4波长模型[11,18]。

(3)

式中n为奇数系数。

以Fe0.6Ni0.4为例,图8绘制了其1/4波长模型。图8(a)为Fe0.6Ni0.4样品在不同厚度下反射损耗随频率的变化关系,图8(b)为反射损耗与涂层厚度及电磁波频率的三维关系图。可知,随着涂层厚度的增大,吸收峰的频率向低频移动,且出现两个最小反射损耗峰,该变化关系与式(3)相一致。为了进一步描述反射损耗与厚度及频率的关系,采用式(3)进行了计算,如图8(c)所示。图8(d)为图8(b)的二维投影图,对比图8(a),(c),(d)可知,各厚度下吸收峰的频率及不同频率下的匹配厚度变化趋势与式(3)计算的理论值完全符合,表明该吸波涂层符合1/4波长匹配模型。

图8 Fe0.6Ni0.4样品的1/4波长匹配模型(a)反射损耗;(b)反射损耗三维图;(c)公式(3)的计算结果图;(4)反射损耗的二维投影图Fig.8 Quarter-wavelength absorbing mechanism of the Fe0.6Ni0.4 sample(a)reflection loss;(b)three-dimensional diagram of reflection loss;(c)calculated results of equation (3);(d)projection of the two-dimensional diagram for reflection loss

3 结论

(1)采用草酸盐沉淀法制备了不同组成的草酸铁镍前驱体,随Ni含量的增加,前驱体物相由FeC2O4·2H2O逐渐向NiC2O4·2H2O转变,形貌由短棒状向立方体、多面体转变。对前驱体进行热分解还原制备了不同成分的FexNi1-x合金粉,所得FexNi1-x合金粉呈多孔状结构,形貌与前驱体保持一致,粒径变小。随着Ni含量的增加,FexNi1-x合金的物相结构由bcc结构向fcc结构转变。

(2)测试了不同成分FexNi1-x合金粉与石蜡复合物的电磁参数并计算了其吸波性能。Fe0.5Ni0.5具有最大的电磁损耗能力,当厚度为3.0mm时在6.82GHz处具有最小反射损耗,为-52.58dB。Fe0.6Ni0.4具有最大有效频宽,厚1.5mm时在13.98~18.00GHz范围内反射损耗均小于-10dB,有效频宽达4.02GHz。