多弧离子镀制备纳米多层TiAlSiN涂层的性能研究

邹伶俐

(厦门金鹭特种合金有限公司,福建厦门361100)

0 引言

在过去的几十年里硬质涂层在金属切削应用方面发展迅速。PVD涂层,如TiAlN涂层,因其具有高硬度、低摩擦因数、优异的抗氧化与红硬性等特点而被广泛应用于切削刀具[1-2]。随着工业发展,更高效率的金属切削加工需求与日俱增,随之而来的就是要搭配性能更优异的涂层来满足更高速、更高切削温度的切削加工需求。

为了满足上述需求,国内外诸多学者开始从各方面研究性能更优异的硬质涂层,如研究在TiAlN三元系涂层中加入其他元素形成一些特殊的纳米相,从而显著提高涂层的性能[3-5]。而Si元素加入形成TiAlSiN涂层为其中的研究热点之一。根据相关的研究,在TiAlN涂层中加入Si可以起到细化晶粒的作用,提高了涂层的硬度、抗氧化性。Si加入TiAlN涂层后会形成非晶态的Si3N4,可以使TiAlN的分解温度由800~900℃升高到1100℃,提高了涂层的高温硬度,同时也提升了涂层的抗氧化性,但涂层的结合力会下降[6]。

本文采用阴极电弧离子镀设备,通过TiAlN涂层与TiSiN涂层的交替叠加而制备了TiAlSiN纳米多层涂层,希望这种结构设计使涂层具有高硬度、优异的抗氧化性,同时也具有良好的涂层结合力。本文同时制备了TiAlN涂层与TiAlSiN单层涂层作为TiAlSiN纳米多层涂层的对比涂层,对3种涂层的形貌结构、结合力、纳米硬度及切削性能进行了研究对比。

1 实验

1.1 涂层制备

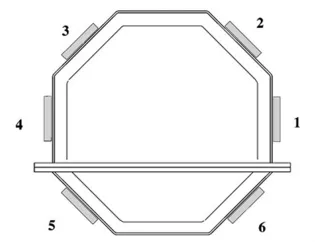

采用Balzers的RCS设备进行涂层制备,该系统为阴极多弧离子镀系统,包括6个靶材,靶材的具体位置分布如图1所示。实验所用的基体为硬质合金基体,TiAlSiN纳米多层涂层采用4个TiAl靶与2个TiSi靶材进行沉积。首先,涂层沉积之前先用氩气进行蚀刻20 min保证基体表面清洁,然后沉积1.5μm的TiAlN涂层作为底层,最后用2个TiAl靶(2,3位置)与2个TiSi靶材(5,6位置)同时沉积,通过控制基体的旋转制备得到纳米多层涂层。涂层过程中,氮气气压保持在2.0 Pa,基体偏压为-100 V,沉积温度为500℃。

作为对比样的TiAlN涂层与TiAlSiN单层涂层分别采用6个TiAl和TiAlSi靶材进行沉积,沉积前处理及沉积参数均同上,厚度均约为3μm。

图1 RCS设备靶材分布示意图

1.2 涂层性能检测

采用Hitachi S-3700N型SEM观察涂层的断面结构形貌,用GENESISAPOLLO-X型EDS分析涂层成分组成。用Millennium 200型划痕仪测试涂层的结合力,载荷从0 N线性增加到100 N,加载速度为150 N/min,划痕速率为10 m/min,划痕长度为7 mm。

用Fischerscope HM200纳米硬度仪测试涂层的纳米硬度,载荷为30 mN,保证压入深度不超过涂层总厚度的1/10,为了确保测量的精确性,每个样品测试25个点,取平均值。

1.3 切削测试

选用硬质合金车削刀片作为基体(基体Co含量为10%),分别搭配TiAlN涂层、TiAlSiN单层涂层和TiAlSiN纳米多层涂层进行对比测试。刀片型号为WNMG080408,切削的工件材料为不锈钢304与316L,切削参数:切削速度v=200 m/min与220 m/min,切削深度ap=2.0 mm,进给量f=0.2 mm/r。采用影像测量仪测量刀片的磨损量,磨损值超过0.3 mm则判定失效并停止测试。

2 结果与讨论

2.1 涂层结构形貌

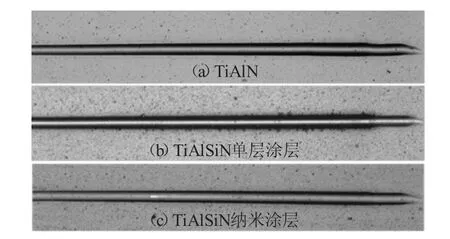

涂层的断面形貌如图2所示。从断面来看,三种涂层的涂层结构均较为致密,但断面形貌存在一定的差异。如图2(a)所示,TiAlN涂层存在较为明显的柱状结构,图2(b)中的TiAlSiN单层涂层并无柱状晶结构而是一种类似非晶态的结构形态,主要是由于Si元素的加入形成Si3N4,Si3N4为非晶态结构,它会包裹在TiAlN晶粒四周而导致晶粒无法继续长大而迫使TiAlN不断地形核,因此导致TiAlSiN涂层晶粒细化而柱状晶消失,表现为类似非晶态的断面结构。根据图2(c)可知,TiAlSiN纳米多层涂层以TiAlN涂层为底层,表层为TiAlN与TiSiN的纳米多层涂层,根据断面形貌图,该涂层断面同样无明显的柱状结构。

涂层的成分组成分析结果如表1所示,TiAlSiN纳米多层涂层中的Si含量高于TiAlSiN单层涂层。

2.2 涂层结合力

图2 涂层断面形貌图

表1 涂层成分质量分数DES能谱分析结果 %

图3为涂层与基体的结合力测试结果示意图。从结果来看,TiAlN涂层与TiAlSiN纳米多层涂层具有良好的结合力,而图3(b)显示TiAlSiN单层涂层的划痕周边存在涂层剥落现象,说明TiAlSiN单层涂层结合力不佳。对比TiAlN与TiAlSiN单层涂层可以得出,Si元素的加入会导致涂层结合力下降,推测分析这可能与涂层的内应力及脆性相Si3N4存在有关。根据相关的研究报道,Si的加入会使TiAlN涂层的内应力明显提升,而过大的涂层内应力会导致涂层结合力下降。另外,涂层中存在脆性相Si3N4,同样也会让涂层结合力下降。两种作用叠加从而导致TiAlSiN单层涂层结合力不佳。

但TiAlSiN纳米多层涂层却具有良好的结合力,这与涂层结构设计有关:首先,采用TiAlN作为底层可以增加涂层结合力;其次,采用纳米多层涂层结构可以降低涂层的内应力,抵消因Si加入而产生过大的涂层内应力,从而保证了涂层结合力。

根据上述结果可知,Si元素的加入的确会降低涂层的结合力,但采用TiAlN涂层作为底层,并且采用纳米多层结构设计可以使纳米多层TiAlSiN涂层具有与TiAlN涂层一样优异的结合力。

图3 涂层结合力示意图

2.3 涂层硬度

图4 为不同涂层的纳米硬度测试对比图。TiAlSiN纳米多层涂层硬度最高,高达33 GPa,TiAlSiN单层涂层硬度为30 GPa,而TiAlN涂层硬度最低。从结果来看,含Si涂层的硬度明显高于TiAlN涂层,认为这还是因为Si元素的加入而形成的Si3N4相包裹着晶粒使涂层的晶粒细化,从而涂层硬度提升。另外,非晶态的Si3N4同时也起到强化晶面的作用。

TiAlSiN纳米多层涂层硬度高于TiAlSiN单层涂层,这主要与其涂层结构有关。当涂层调制周期达到一定程度,纳米多层涂层结构具有超硬效应。对于这种超硬效应机理,国内外已有很多文献进行了综述。

2.4 切削测试

图4 涂层纳米硬度对比图

搭配WNMG080408刀型测试了三种涂层在304不锈钢与316L不锈钢上的连续切削表现,具体如图5所示。切削参数为:vc=200 m/min,f=0.2 mm/r,aP=2 mm根据切削结果,304与316L不锈钢上的切削结果是一致的:所有刀片的失效形式均为刀尖磨损失效,TiAlSiN纳米多层涂层切削寿命最长,而TiAlSiN单层涂层切削寿命最短。

对于连续车削而言,切削寿命主要与涂层的硬度、涂层结合力及涂层抗高温氧化性有关。根据结果分析,TiAlSiN纳米多层涂层的车削性能之所以优于TiAlN涂层,主要是因为该涂层具有高硬度、良好的结合力与优异的高温抗氧化性。涂层硬度与结合力上面已经分析了,TiAlSiN涂层的高温抗氧化性主要与其晶体结构和Si元素添加有关。TiAlN涂层为柱状晶结构,相比TiAlSiN纳米多层涂层的细晶结构而言,在切削过程中氧气更容易从TiAlN涂层的表面向里面扩散,因此导致高温抗氧化性低于TiAlSiN涂层。另外一方面,TiAlSiN纳米多层涂层含Si元素,切削过程中会在涂层表面形成一层SiO2涂层,与Al2O3一起进一步阻碍氧气向涂层内的扩散。

图5 涂层刀具车削不锈钢车削寿命对比图

对比TiAlSiN单层涂层与TiAlN涂层,尽管TiAlSiN单层涂层具有更高的硬度与更高的抗高温氧化性,但其切削性能却不如TiAlN涂层,这主要在于其不佳的涂层结合力。因不锈钢材料加工的特点,对涂层的结合力有较高要求,而TiAlSiN单层涂层在切削过程中因结合力不佳导致涂层过早脱落,从而导致含Si的优势无法体现出来。

3 结论

本文采用电弧离子镀制备了TiAlSiN纳米多层涂层,并将其与TiAlN、TiAlSiN单层涂层进行了详细的对比分析,获得结论如下:1)由于Si元素的添加,TiAlSiN纳米多层涂层表现为细晶结构,而非TiAlN涂层的柱状晶结构。2)尽管Si元素的加入会降低涂层的结合力,但采用TiAlN涂层作为底层,并且采用纳米多层结构设计使TiAlSiN纳米多层涂层具有与TiAlN涂层一样优异的结合力。3)TiAlSiN纳米多层涂层具有很高的涂层硬度,硬度值高达33 GPa。4)在不锈钢车削测试中,TiAlSiN纳米多层涂层由于其高硬度、良好的结合力与优异的高温抗氧化性而具有最佳的切削性能,而TiAlSiN单层涂层由于结合力问题导致其切削性能最差。