加劲肋对钢顶管轴压稳定性的影响

甄 亮

(上海公路桥梁(集团)有限公司,上海市 200433)

0 引言

顶管法施工因其可以适应更大的埋深和相对较低的环境影响而广泛应用于市政工程建设。随着顶管技术的不断发展,管径和一次顶进距离不断增大,钢顶管的稳定性随之成为设计和施工阶段不得不考虑的重要问题。但是目前规范[1]主要关注钢顶管在运行阶段的强度和稳定性。当结构静止的时候,受力相对简单,而且均匀的内压有利于钢顶管的局部和整体稳定性。为了充分掌握钢顶管在施工阶段的受力机理,必须对其稳定性控制和加固修复进行研究。

通常有两种方法提高钢顶管的屈曲稳定性:增加壁厚或者安装加劲肋[2]。由于管线壁厚已经考虑了运营阶段的使用要求,所以增加壁厚并不经济,更常用的方法是在管内安装加劲肋,且在施工结束后仍可循环利用。

钢顶管系统可以简化为一个两端简支的圆柱壳结构,而轴压作用下的圆柱壳屈曲机理较为复杂。早期研究者做了大量试验与理论分析进行对比,结果发现实际屈曲荷载远小于经典的弹性屈曲理论结果[3]。轴压作用下的加劲圆柱壳屈曲研究多集中在航空、船舶和工业仓筒等结构中,前两类通常对圆柱壳结构的变形和强度要求更高,因此加劲肋成为结构的主要部分。Sadeghifar等[4]对外部正交加劲的圆柱壳质量和屈曲荷载进行了多目标优化分析。Bagheri等[5]通过遗传算法优化了圆柱壳的外部环向加劲肋。毛佳等[6]建立了正交加劲圆柱壳在轴压作用下的数学模型和有限元分析,发展了薄壁加劲圆柱壳的设计方法。龙连春等[7]建立了相同体积的加劲圆柱壳最大屈曲荷载的优化设计模型。工业仓筒结构的直径和径厚比通常更大,轴力主要源于结构的自重。任宪骏等[8]研究了初始缺陷对薄壁圆柱壳稳定性的影响。

钢顶管主要通过自身强度来支撑顶进轴力,而加劲肋仅作为附属结构。加劲圆柱壳的设计目前仍依靠经验,缺乏规范的指导。Zhou等[9]通过大量试验发现有效的注浆减阻可将顶进时的摩阻力控制在1~2 kPa,加之围压通常认为近似均质,因此本研究忽略这两种力的影响。本文主要研究纵向加劲肋、环向加劲肋和正交加劲肋对两端简支的钢顶管在轴压作用下稳定性的影响,分析不同参数与屈曲合作的关系,最终提出钢顶管稳定性控制和加固修复的建议。

1 数值分析

1.1 数值模型

《给水排水工程顶管技术规程》(CECS 246:2008)[1]定义大直径钢顶管的直径大于等于0.8 m,但当时钢顶管的外径最大不超过3 m,而目前钢顶管直径最大已经超过4 m。分析表明,随着直径不断增大,钢顶管稳定性将降低。由于尺寸效应,不同管径的钢顶管屈曲机理也不尽相同。本文分别对管径2 m和4 m、径厚比为100的两端简支钢顶管在轴压作用下的屈曲荷载进行研究。假设管体和加劲肋均为理想弹性材料,弹性模量E为210 GPa,泊松比 v为 0.3。

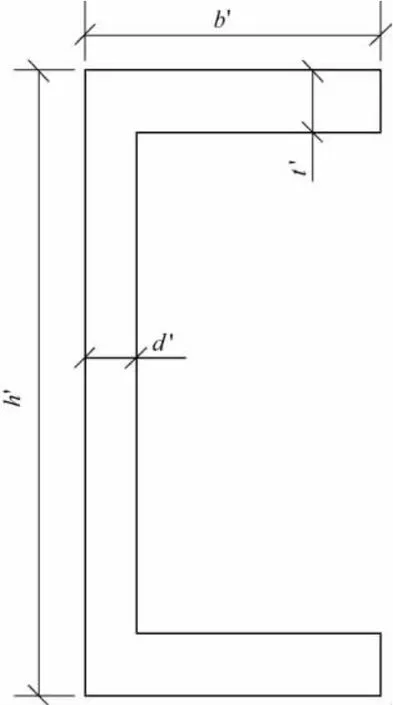

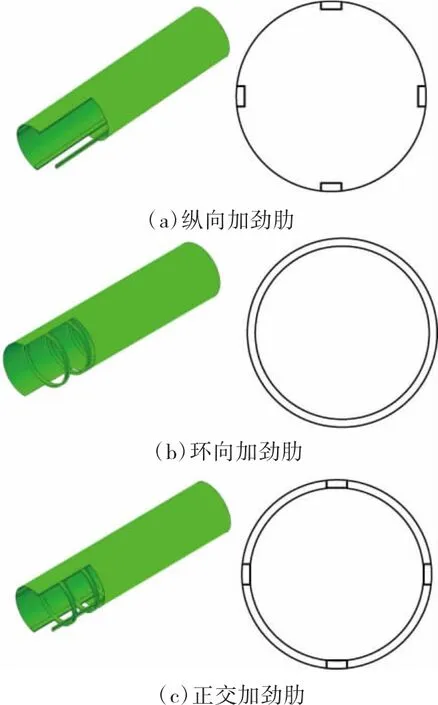

通过将槽钢开口焊接在钢顶管内壁形成闭口截面梁,不仅可以提高其抗扭刚度,也可增强结构的稳定性。根据实际工程,采用#16a槽钢,槽钢尺寸[10]:高 h’为 160 mm,宽 b’为 63 mm,腰厚 d’为6.5 mm,腿厚t’为10 mm,如图1所示。3种钢顶管加劲肋形式分别为纵向、环向和正交形式,如图2所示。钢顶管和加劲肋在本文中均简化为壳结构;由于主要研究加劲肋,故忽略管土相互作用的影响。

图1 槽钢截面示意图

图2 3种钢顶管加劲肋

1.2 精度分析

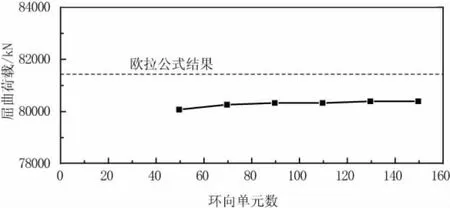

选取直径d为2 m、径厚比d/t为100、长度L为40 m的钢顶管(长管可以避免受到边界条件的影响)。理论上,数值模拟划分单元数越多精度越高,比较不同环向单元数的数值模拟结果和欧拉公式结果发现,钢顶管的屈曲荷载随着单元数的增加趋于收敛。当环向单元数不小于80时,数值模拟结果可以满足实际工程的精度要求,且偏安全,如图3所示。

图3 单元数对计算精度的影响

2 参数分析

2.1 参数的无量纲化

为了进行不同参数的比较,对关键参数引入无量纲化处理。

无量纲化屈曲荷载β可表示为:

式中:Pcr是实际屈曲荷载是弹性模量为E、泊松比为v、壁厚为t、内径为r、横截面积为A的圆柱壳经典弹性屈曲公式。

圆柱壳的回转半径ρ可表示为:

这样,公式(2)就与圆柱壳的内直径和壁厚相关了。若将长细比定义为L/ρ,即可同时考虑长径比(L/d)和径厚比(d/t)的影响。

2.2 纵向加劲肋

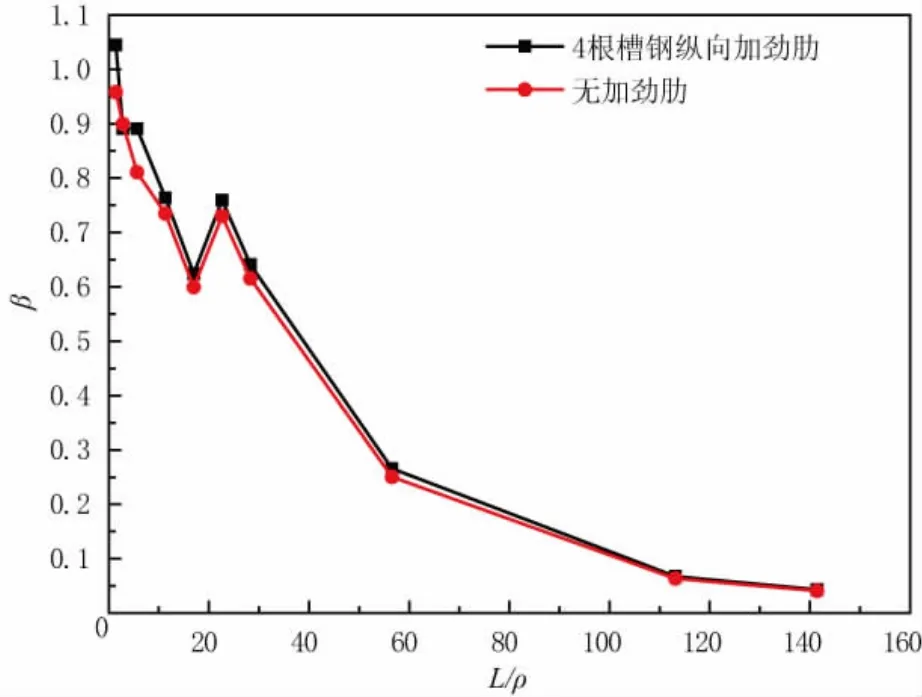

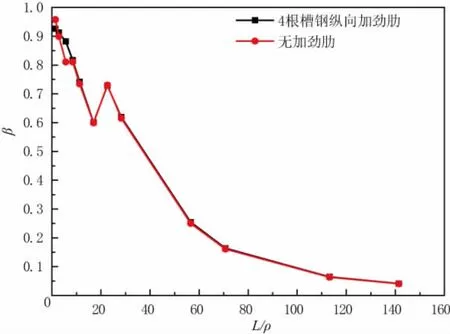

4根纵向加劲肋(#16a槽钢梁)对称焊接在钢顶管顶部、底部和两侧,如图2(a)所示,直径2 m和4 m钢顶管在有无纵向加劲肋工况下的稳定性计算结果(用β表示)见图4、图5。

从图4可知,管径2 m的钢顶管在有无纵向加劲胁这两种工况下,其屈曲荷载基本均随着长细比的增加而减小;与未安装加劲肋的钢顶管相比较,增加4根槽钢的加劲钢顶管轴压屈曲荷载略大。从而得知,纵向加劲肋对提高直径2 m的钢顶管稳定性作用不明显。

从图5可知,管径4 m的钢顶管在仅有纵向加劲肋的工况下,与直径2 m的钢顶管分析结果类似。单就屈曲荷载而言,有无纵向加劲肋这两种工况下的2根曲线几乎重合,显示纵向加劲肋对管径4 m钢顶管稳定性的提升效果更弱。

图4 纵向加劲肋对钢顶管稳定性的影响(d=2 m)

图5 纵向加劲肋对钢顶管稳定性的影响(d=4 m)

2.3 环向加劲肋

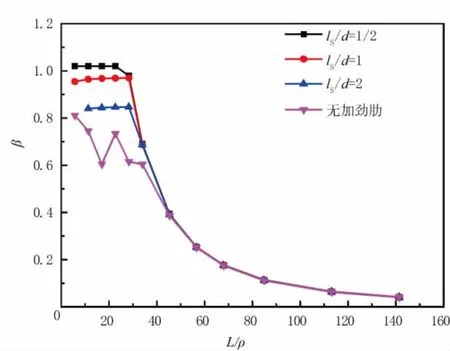

将#16a槽钢作为环向加劲肋等间距地焊接在钢顶管内壁,如图2(b)所示,直径2 m和4 m钢顶管在加劲肋肋间距ls为1 m、2 m和4 m的工况下,其稳定性计算结果(用β表示)见图6、图7。

图6 环向加劲肋对钢顶管稳定性的影响(d=2 m)

图7 环向加劲肋对钢顶管稳定性的影响(d=4 m)

从图6可知,管径2 m时,安装环向加劲肋的钢顶管与未安装加劲肋的钢顶管相比较,其轴压屈曲荷载随着肋间距与管径比(ls/d)的减小而增大,不同肋间距与管径比的荷载曲线基本相同。但在钢顶管长细比相对较小时,环向加劲肋的作用明显;在长细比相对较大时,环向加劲肋的作用不明显。与未安装加劲肋的钢顶管相比,环向加劲钢顶管屈曲荷载在肋间距与管径比(ls/d)分别为1/2、1和 2时,最大增长了 68.94%、57.71% 和37.72%。上述结果表明,环向加劲肋可以有效提高长细比相对较小的2 m管径钢顶管的稳定性。

从图7可知,管径4 m时,安装环向加劲肋的钢顶管与未安装加劲肋的钢顶管相比较,其轴压屈曲荷载在不同肋间距与管径比(ls/d)下均显著降低。原因是随着管径增大,加劲肋的相对刚度减小,加劲肋的屈曲荷载可能小于钢顶管的屈曲荷载,导致环向加劲钢顶管的轴压屈曲荷载降低。上述结果表明,仅有环向加劲肋作用,无法提高4 m管径钢顶管的稳定性。

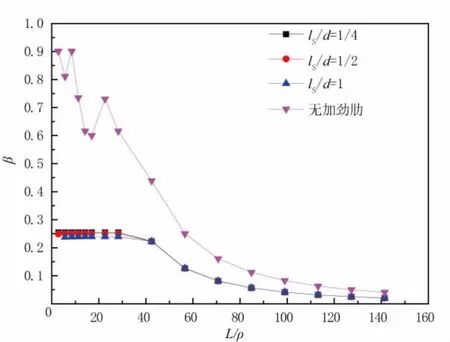

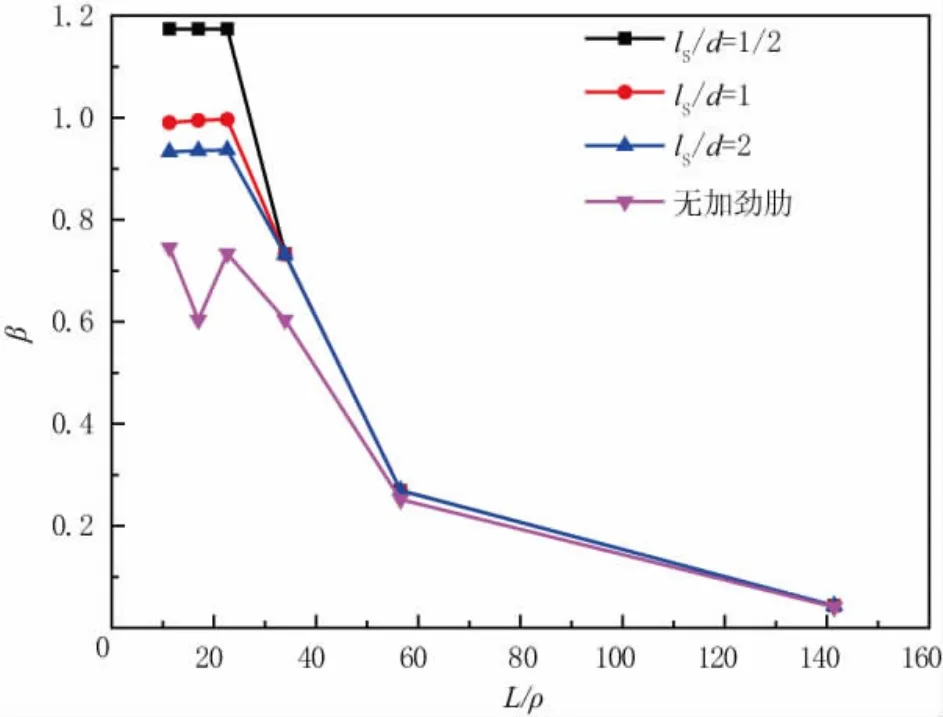

2.4 正交加劲肋

钢顶管内的正交加劲肋由纵向肋和环向肋共同组成,环向加劲肋由#16a槽钢等间距地焊接在钢顶管内壁,4根纵向加劲肋由#16a槽钢对称焊接在钢顶管顶部、底部和两侧,如图2(c)所示。直径2 m和4 m钢顶管在肋间距为1 m、2 m、4 m和无加劲肋的工况下,其稳定性计算结果(用β表示)见图 8、图 9。

图8 正交加劲肋对钢顶管稳定性的影响(d=2 m)

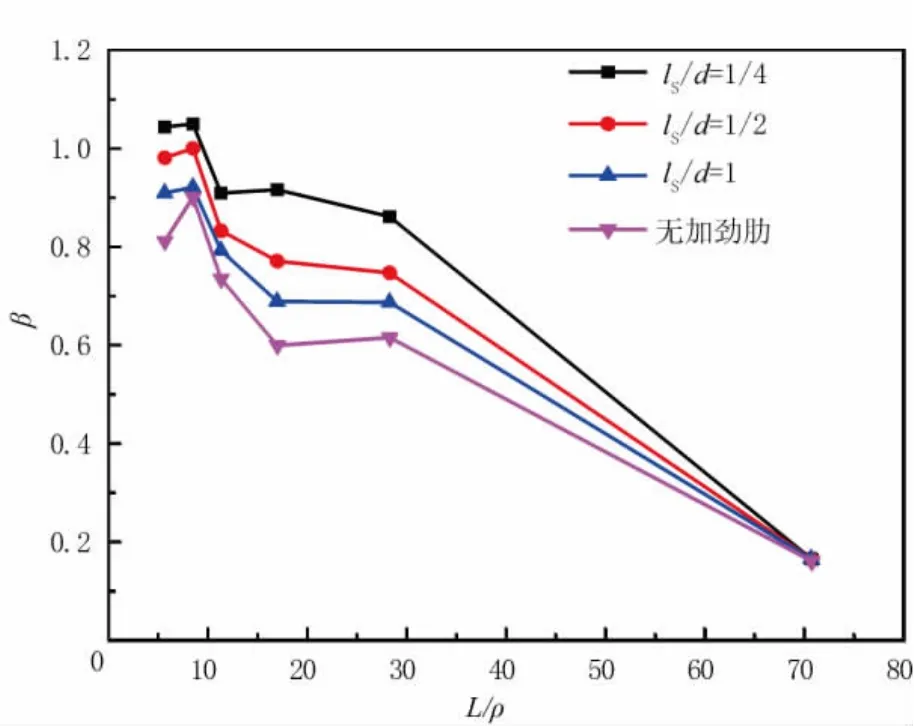

图9 正交加劲肋对钢顶管稳定性的影响(d=4 m)

从图8可知,管径2 m时,安装正交加劲肋的钢顶管荷载曲线与仅有环向加劲肋时的工况类似,但正交加劲肋的作用更为明显。与未安装加劲肋的钢顶管相比,正交加劲钢顶管屈曲荷载在肋间距与管径比(ls/d)分别为1/2、1和2时,最大增长了94.48%、64.72%和54.94%。上述结果表明,正交加劲肋可有效提高2 m直径钢顶管的稳定性,尤其在长细比相对较小的工况下。

从图9可知,管径4 m时,安装正交加劲肋的钢顶管与未安装加劲肋时的钢顶管相比较,正交加劲钢顶管轴压屈曲荷载随着肋间距与管径比(ls/d)的减小而增大,不同肋间距与管径比的荷载曲线基本相同。正交加劲钢顶管屈曲荷载在肋间距与管径比(ls/d)分别为1/4、1/2和1时,最大增长了52.80%、28.57% 和14.90%。上述结果表明,正交加劲肋可有效提高4 m直径钢顶管的稳定性,尤其在长细比相对较小的工况下。

综上所述,正交加劲钢顶管的轴压屈曲荷载在纵向加劲肋和环向加劲肋的共同作用下得到显著增强,可以满足施工阶段顶力不断增大的要求。建议在钢顶管工程中,当管径大于等于1.8 m且小于3 m时,采用肋间距与管径比(ls/d)小于等于2的环向加劲肋加固;当管径大于等于3 m时,则需要采用肋间距与管径比(ls/d)小于等于1的正交加劲肋加固。

3 工程实例

某取水工程使用2根外径D为1.8 m、壁厚t为20 mm、总长1 656 m的钢顶管,在顶进过程中,管底发生了局部屈曲事故,但管体本身没有破坏。钢顶管最大凸起变形超过0.5 m,变形区域影响范围长7 m、宽0.6 m。尽管钢顶管平均埋深为10 m、水头高度20 m,外部水土压力较大,但钢顶管的屈曲并非单纯由围压作用引起,局部屈曲主要发生在顶进施工阶段。

为了防止继续顶进时屈曲变形扩展,需对钢顶管采取相应加固修复措施。钢顶管的屈曲段加固见图10。基于对加劲钢顶管的分析结果,环向加劲肋采用#10槽钢制成,间距1 m,钢板焊接在管底变形区域上方,与环向加劲肋形成一个闭合的支撑,再将#16工字钢焊接安装在环向加劲肋和钢板之间。后续未发生屈曲的管节采用#10槽钢制作成间距2 m的环向加劲肋。最终钢顶管的轴压屈曲荷载得以提升,后续顶进过程中没有再发生屈曲。

图10 屈曲钢顶管的加固措施[2]

4 结论

(1)对管径大于等于1.8 m且小于3 m的钢顶管,仅采用环向加劲肋即可有效提高钢顶管的轴压稳定性。在长细比较大的工况中,建议采用正交加劲肋。

(2)对管径大于等于3 m的钢顶管,仅采用纵向或者环向加劲肋无法有效提高钢顶管的轴压稳定性。从安全和经济的角度,正交加劲肋可以有效提高钢顶管的轴压稳定性,建议其环向肋间距与管径比(ls/d)不大于 1。