大跨度连续钢箱梁大节段安装施工技术研究

蒋高鸽

(广东省东莞市交业工程质量检测中心,广东 东莞 523125)

0 引言

连续钢箱梁桥由于具有抗弯与抗扭刚度大、施工快速不影响交通、外形优美等优点,又具有钢结构强度高、自重轻、跨越能力大等特点,在城市高架桥梁建设中应用广泛。目前,国内学者主要针对大节段箱梁的制造技术、定位技术、线形控制和吊装施工进行了研究和实践,随着连续钢箱梁大节段的施工难度增大,大跨度连续箱梁的安装施工控制也越发重要。

1 工程概况

某连续钢箱梁桥全长802 m,主桥起止桩号为K15+780~K15+918,跨径组合为(39+60+39)m 的 3跨连续钢箱梁,桥面宽29.8~34.3 m,双向六车道,采用等高变宽截面,单箱四室箱梁结构,箱梁中心线处梁高2.44 m,钢箱梁总重2 400 t,共分为11个节段,采取工厂内制作完成后汽车运输到现场完成吊装。图1为钢箱梁现场平面图和架设方向。

图1 钢箱梁现场平面图和架设方向

2 钢箱梁安装施工

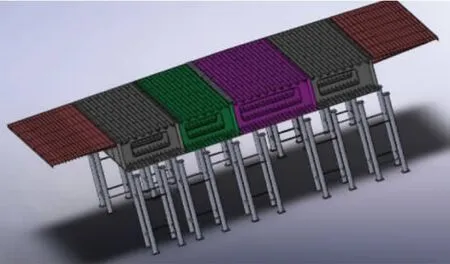

3跨连续钢箱梁采用先简支后连续施工,每跨又根据起重机起吊重量及运输车辆的限制采取横向分节段分块施工,共分成11个节段72块,钢箱梁沿横向按箱室分6块,最宽处划分为7块,最宽为6.6 m,纵向最长为15.65 m,所有分段截面均远离支座及跨中处,避免了在应力集中处分段[1]。图2为钢箱梁分块示意图。

图2 钢箱梁分块示意图

2.1 钢箱梁内力计算

由于支座、跨中处未划分节段以及箱梁变宽度等原因,中跨的60 m以及部分边跨划分成为12 m+15.65 m+15.65 m+12 m+12 m五个节段,纵向最长处15.65 m,取中跨60 m的跨中截面为标准截面建立模型,计算结果如图3所示。

采用MIDAS/Civil建立有限元分析模型,除结构自重外,其他临时施工荷载取10 kN/m,建立四个施工阶段:第一阶段架设8.2 m,第二阶段施工完成8.2 m+15.65 m,第三阶段施工完成8.2 m+15.65 m+15.65 m,第四阶段施工完成全部中跨,以便考虑顺桥向支架的稳定性。经计算发现,最大支反力发生在3号节点上,为34 555.8 kN;最大弯矩发生在第四阶段,弯矩值为44 561 kN·m[2]。

图3 连续箱梁中跨各支点反力图(单位:kN)

2.2 立柱式支架设计

考虑到连续箱梁上跨地铁线路,不能采用满堂支架施工,因此建议采用立柱式支架,支架采用格构形式。支架各截面尺寸如图4所示,截面参数A=0.032 m2,Wy=Wx=0.028 m3,Iy=Ix=0.032 m4。

图4 支架立面及平面图(单位:mm)

(1)强度验算。立柱为单向偏心受压格构柱,钢箱梁底横向设连续格构柱,3#梁底共设置16个格构柱,单个立柱承受的压力为34555.8/16=2159.7(kN),强度 σ=N/Aj+M/Wj=107.5 MPa<[σ]=160 MPa,满足要求。

(2)刚度验算。立柱一端铰接、一端自由,高5.24 m,长细比 λ=l0/rmin=11.9<[λ]=120,满足要求。

(4)单肢稳定性验算。单肢柱只有轴力,没有弯矩,N=2 159.7/4+2 159.7×0.5/4=809.9 kN,M=0,A0=8 017 mm2,W0=624 133 mm3,I0=102 045 762 mm4,查公路桥涵手册的表 3-9,φ=0.888,则 σ=N/φA0+M/Wj=68.25 MPa<[σ]=160 MPa,满足要求。

(5)钢管局部稳定性验算。根据钢管截面尺寸,D/δ=327/8=40.875 MPa<240,满足要求。

(6)地面受压承载力验算。地基处理完成后进行触探试验,测定结果发现地基承载力满足0.15 MPa,则 σ=F/A=0.077 9 MPa<[σ]=0.15 MPa,满足要求。

2.3 吊耳的选用和钢丝绳的验算

梁段设置4个吊耳,采用200 t吊装,最重节段为52 t,考虑不均衡受力状态,单个吊耳受力不大于20 t。吊耳强度σ=F/A=220 617/(0.03×0.156)=47.1(MPa),则 σ<[σ]=345/3.5=98(MPa)。设焊高为20 mm,σ=F/A=220 617/(20×sin45°×2×320)×106=24.4(MPa)<[σ]=345/3.5=98(MPa),焊接强度合格。

选用抗拉强度为1 700 MPa、直径为39 mm的钢丝绳,最小破断拉力为F=2 030 804 N,取安全系数为5,则允许拉力为406 160 N,符合安全要求。

3 钢箱梁施工要点

3.1 地基处理

(1)地基的处理范围为箱梁水平投影线外2 m,然后清除地基地表的松软土层,用推土机推平,并设置2%横向排水坡,然后用振动压路机分层压实,触探试验测定地基承载力需大于0.15 MPa[3]。

(2)根据施工放样在支架地基处横向整体铺设厚度不小于20 mm,即20 mm×3 000 mm×20 000 mm的钢板,以满足地基承载力,确保支墩安全稳定。

3.2 横向微调装置与钢梁临时连接

钢箱梁拖拉时横向产生位移,在安装对位时,在各临时支墩平台上固定的横向微调支座,主要便于微调时提供千斤顶支反力,同时对钢箱梁拖拉偏移时起一定限位作用。

首先连接吊装节段顶板与已安装节段顶板临时连接件,再强迫连接底板的临时连接件,最后连接两侧腹板的临时连接件,并初调箱梁的接缝间隙。由铆工对接缝间隙进行精确调整,达到设计标准要求后,焊接马板保持既定位置再焊接。

3.3 焊接工艺

对于箱体,首先钢箱梁对接、角接焊缝找正合格后对横隔板与腹板角接焊缝进行点焊,其次焊底板对接纵焊缝,焊盖板对接纵焊缝,再次焊一个节段内横隔板与腹板的角接焊缝,一个节段内的对接纵焊缝焊完后焊接相邻节段之间的横焊缝(先底后盖最后直腹板,侧腹板立焊,最后合格后焊接嵌补段U和T肋[4-5])。

对于悬臂端,首先焊接相邻节段面板对接焊缝(横缝),其次焊挑臂与主箱体之间面板对接焊缝(纵焊缝),最后焊挑臂腹板与主箱体侧腹板之间角接焊缝。

3.4 线形控制

(1)预拱值按曲线和横坡移值到各分段。

(2)标高控制可根据钢箱梁分段,选定分段顶板上四角隔板与腹杆汇交节点作为标高控制点。

(3)钢箱梁安装的测量控制重点在于就位的控制,要保证立柱支座的精度,可根据设计标高引测至支顶点上,通过对钢箱梁在工厂内试拼装吊离胎架前测取的相对数据,顶板控制点标高及高空就位后对上述各点的标高变化进行观测,测定桁架下挠变形情况。

4 结语

综上所述,得出以下结论:

(1)钢箱梁的线形直接影响到桥梁整体的行车舒适性以及整个结构的整体连接,由于格构式支架搭设后无预压环节,因此需在支座与梁底间设支架上部横梁与钢箱梁底面至少要留足500 mm间距,且钢箱梁底面与球形支座上焊接垫板间距留10 mm左右。

(2)通过计算与验算,支架等均符合设计或规范要求。同时钢箱梁分段长度宜取10 m左右,分块可根据需要进行,分段长度过长,格构支架间距过大,钢箱梁内力偏大,变形过大。

(3)从支点处开始,采用先中间后两边对称进行的拼接方法,提高了钢箱梁的施工进度,也确保了结构的安全。