泡沫铝夹芯结构油罐车罐体优化设计

陈 宇 朱守琴 郑 祥 陈席国 胡绪照

(巢湖学院,安徽 巢湖 238000)

关键字:泡沫铝夹芯结构;油罐车罐体;MOGA;目标驱动优化

1 引言

随着国民经济发展对油罐车需求量的不断增加及对油罐车性能要求的不断提高,研究提高油罐车节能、环保及安全性新途径成为国内外关注的课题。目前国内相关研究主要集中在两方面:其一是对钢材料结构罐体进行结构改进和优化,二是采用新材料。泡沫铝是一种新型结构功能材料,其独特的结构特性使其具备轻质、减振、高比刚度、高比强度和高碰撞吸能性等优异性能,将泡沫铝制成的夹芯结构运用于特种车型上是未来特种车型轻量化及提高安全性的有效途径之一。本文对泡沫铝夹芯结构油罐车罐体的优化设计进行探讨,以期证明泡沫铝夹芯结构油罐车罐体在提高油罐车节能性、环保性和安全性方面的可行性和有效性,为油罐车罐体生产厂家设计罐体提供理论支持。

2 泡沫铝夹芯结构油罐车罐体设计

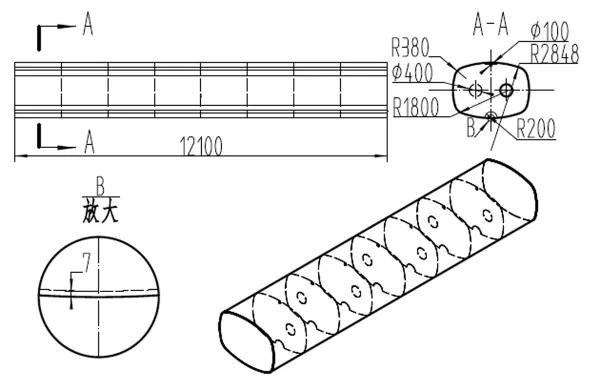

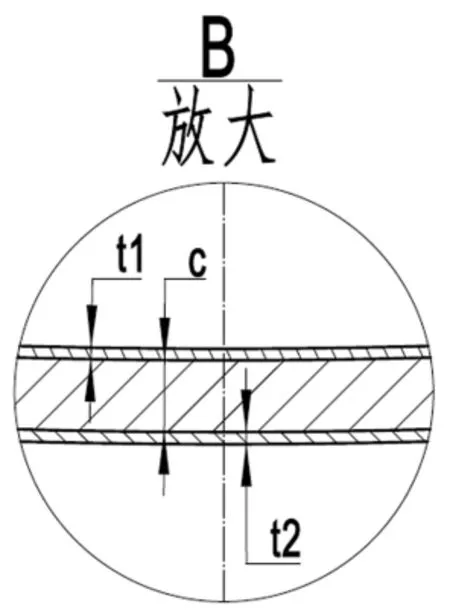

选取某公司所生产的JHK9402GYYA半挂油罐车为研究原型,如图1所示。即原型罐体的截面为圆矩形、壁厚7 mm、长12100 mm的筒体,加7 mm厚的两块封头板和中间间隔排列的7块带孔防波板,罐体通体材料为Q235。依据此原型罐体,设计泡沫铝夹芯结构罐体。防波板上有通气孔、通液孔及人孔,采用原型的防波板。但罐体筒体和封头均采用泡沫铝夹芯结构,如图2所示。设内层钢板厚度为t1,外层钢板厚度为t2,泡沫铝芯层厚度为c,将三个变量作为目标输入参数。

图1 原型罐体结构简图

图2 泡沫铝夹芯结构罐体截面局部放大图

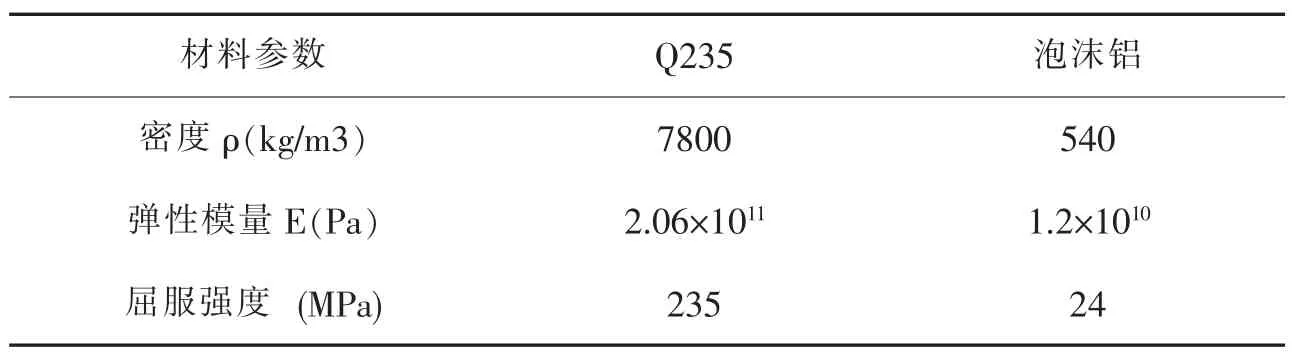

两种结构罐体所涉及的材料参数见表1。

表1 材料参数

3 罐体静态特性分析

3.1 分析过程

依据上文所述罐体结构,建立两种罐体三维模型,并进行网格划分。设置泡沫铝夹芯结构罐体内外层钢板厚度3 mm,泡沫铝层芯厚度30 mm作为基本迭代。夹芯结构罐体的筒体的内外层钢板与中间层夹芯板接触界面处理采用粘接的方式。按照表1设置材料参数。对油罐车罐体的底架底面施加全约束,划分网格后的模型用图3所示,泡沫铝夹芯结构罐体共含有121796个节点,25180个单元。

图3 罐体网格模型

根据道路运输液体危险货物罐式车辆相关要求罐体施加如下载荷:(1)通过施加Standard Earth Gravity来模拟罐体自重;(2)通过施加Hydrostatic Pressure来模拟液体冲击力及所载液体自重;(3)对罐体侧面施加540 Pa的压力模拟侧向风力;(4)为了解负压后罐体的状况,对罐体表面施加0.021 Mpa的外压校核力;(5)考虑路况的不同,车辆牵引缓冲装置产生纵向的拉伸与压缩,在罐体车架的前后端板及横梁上施加1125 kN的纵向力,最终载荷施加情况如图4所示。

图4 载荷施加

3.2 结果与分析

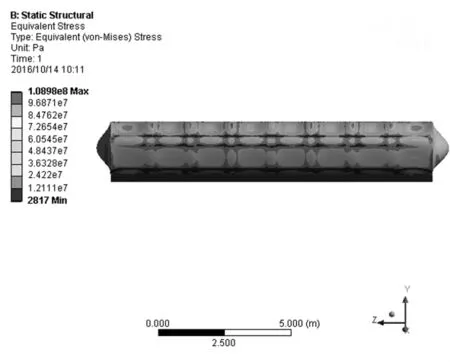

图5 应变云图

依据上述设置,分别对两种结构罐体进行分析,分析得到两种罐体的应力、应变云图。鉴于篇幅所限,仅给出泡沫铝夹芯结构罐体的应变和应力云图,如图5及图6所示,将两种罐体静态特性分析得到的主要性能参数列于表2。

图6 应力云图

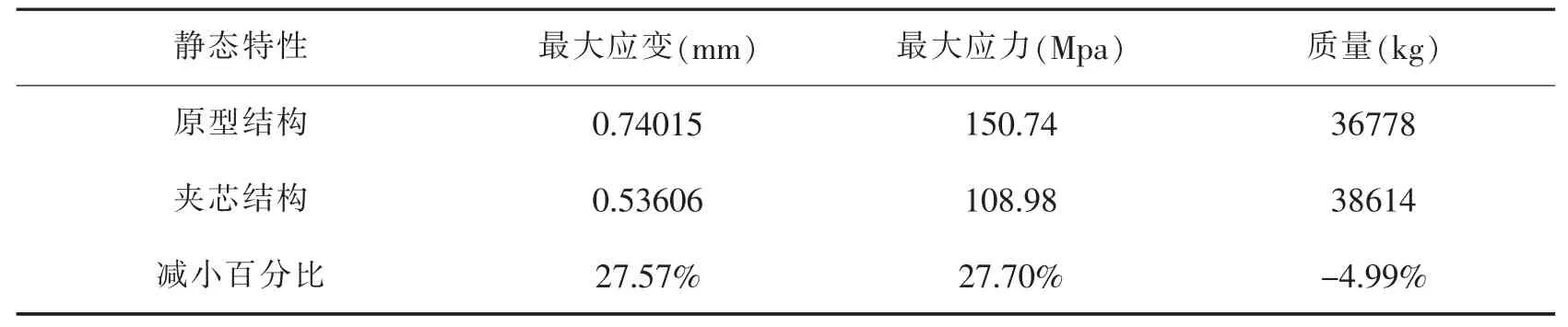

表2 两种罐体主要性能参数

由表2可见,泡沫铝夹芯结构罐体的最大应力及应变相比原结构罐体有所下降,但质量相比原型罐体有所提高,考虑实际因素复杂,为了提高节能环保性和安全性,需要进一步优化提高性能。

4 泡沫铝夹芯结构罐体多目标优化设计分析

4.1 设计变量和目标函数设置

泡沫铝夹芯结构油罐车罐体的最大等效应力及应变,罐体质量为设计目标。这三个目标小于原型结构罐体的静态分析结果即可得到最优值,但是泡沫铝夹芯结构罐体的质量和应力及应变目标相悖,传统的优化难以实现,可以利用ANSYS的多目标遗传算法MOGA进行优化。

MOGA是一种单程排序遗传算法的变体算法。遗传算法是概率意义下的全局并行随机优化搜索算法对设计变量为离散变量的优化问题。

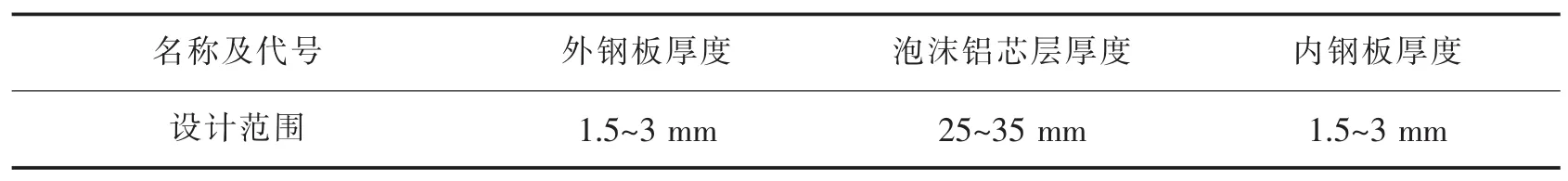

4.2 参数设置

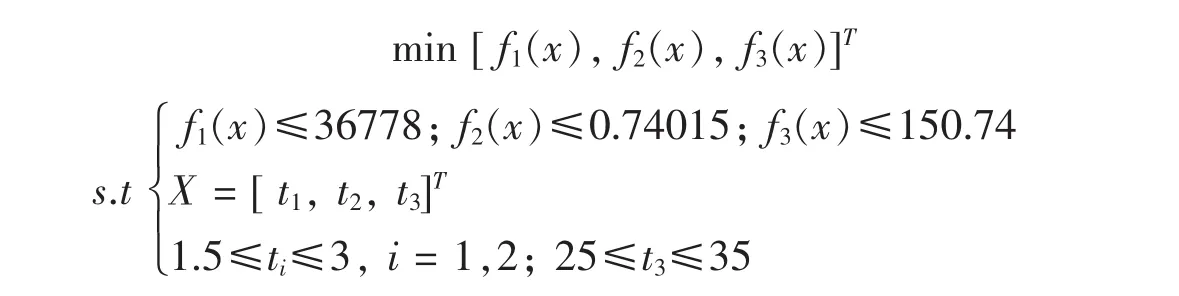

利用Response Surface模块分析各设计变量对目标函数的灵敏度;利用Direct Optimization模块优化各设计变量,求得最优结构。分析时各设计变量范围参照原型油罐车罐体,各设计变量的代号及范围如表3所示。为使泡沫铝夹芯结构油罐车罐体的刚度和强度得到提高及质量减轻,应使其最大应力和最大位移小于原型结构罐体,并且其质量也应不大于原型结构罐体,具体目标函数设置如表3所示。

表3 设计变量

泡沫铝夹芯结构罐体外钢板厚度、夹芯层厚度和内钢板厚度对应ANSYS中的P5~P7,把泡沫铝夹芯结构罐体的最大应变P3,最大等效应力P4和质量P8设置为输出参数,选取优化方法为MOGA,初始种子数为100,最大迭代次数为20,收敛稳定比例为2,最大允许帕累托百分比为70%。综上所述,该优化数学模型为:

4.3 结果与讨论

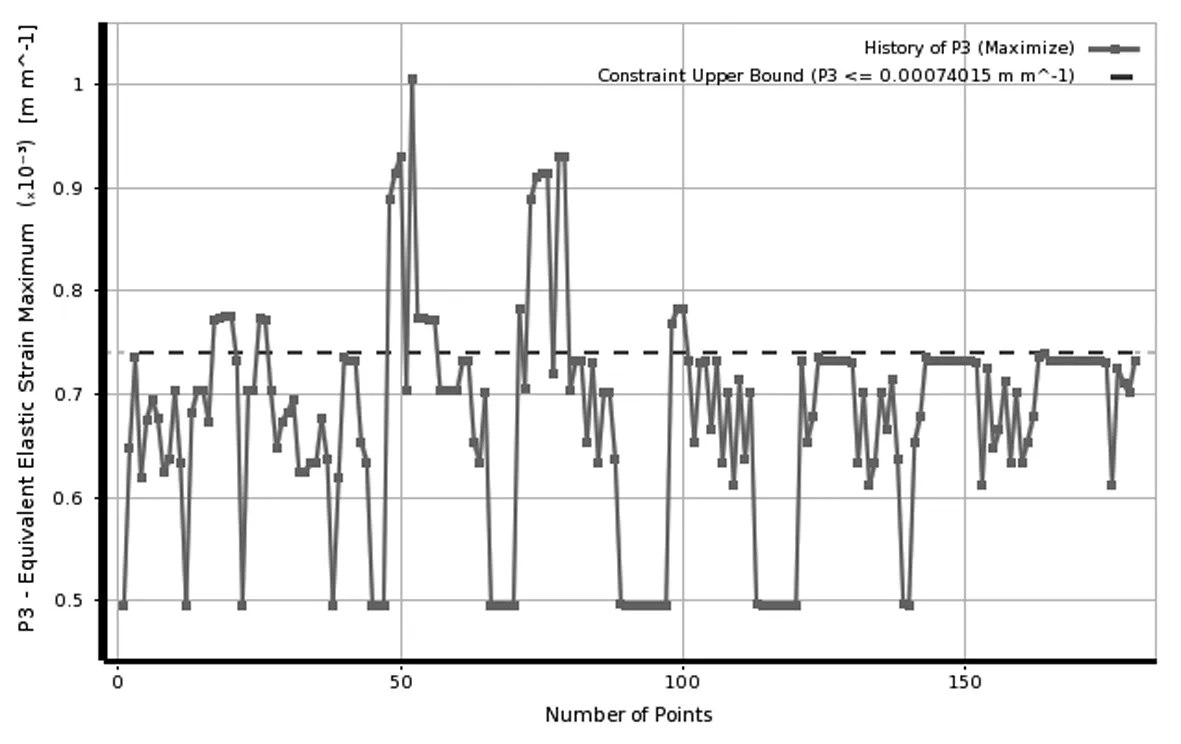

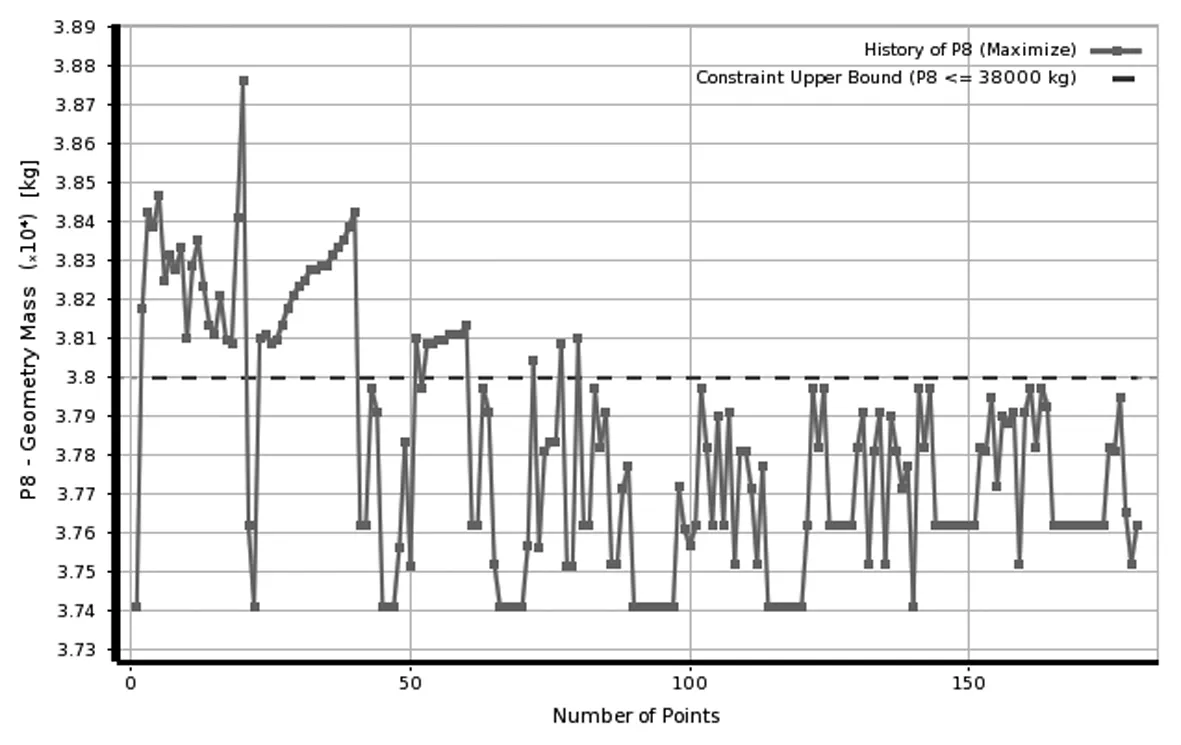

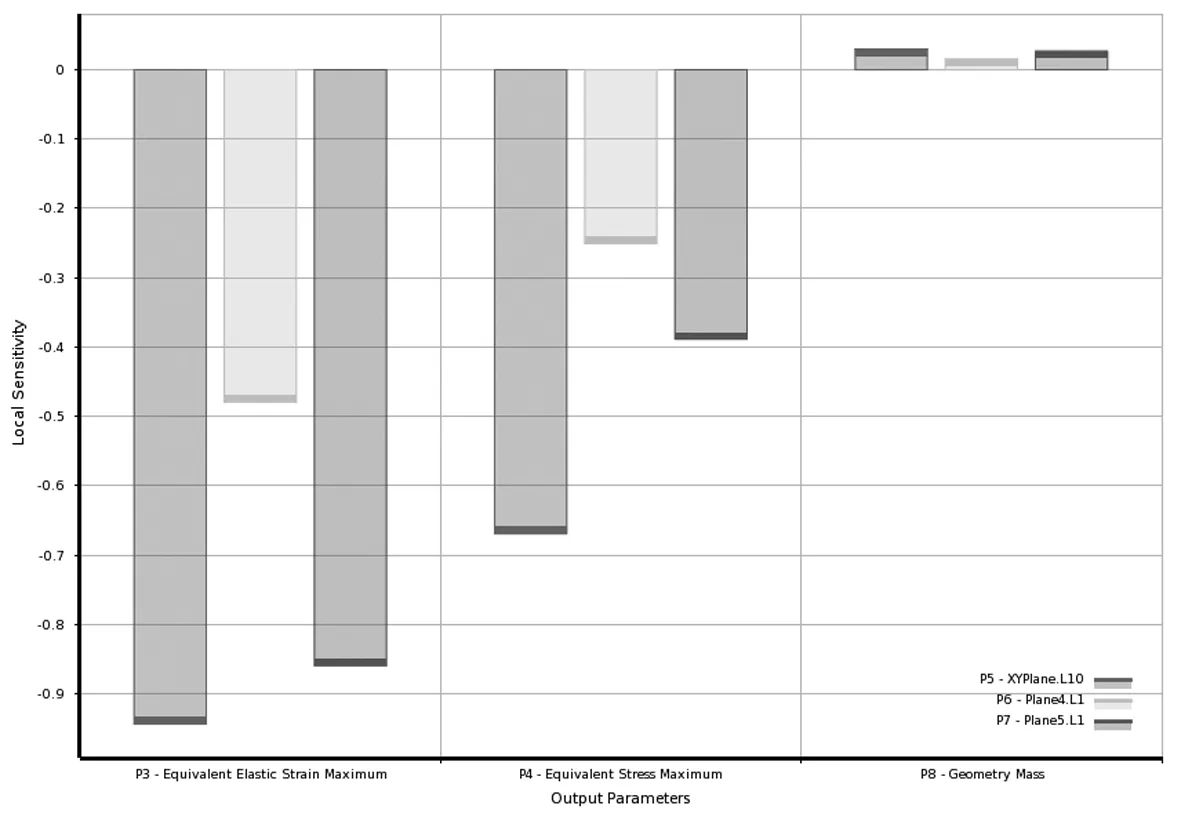

经过迭代计算求得结果,部分迭代曲线如图7所示,图中由上到下依次为应变约束曲线,应力约束曲线和质量约束曲线,由图可知绝大部分样本点均符合约束条件,表明在设计空间内可以取得最优结果,各参数与优化目标的敏感性图如图8所示,由此可见,泡沫铝夹芯结构罐体的外钢板厚度对泡沫铝夹芯结构罐体的应力及应变影响最大,泡沫铝芯层厚度对泡沫铝夹芯结构罐体的应力及应变影响最小,泡沫铝夹芯结构罐体的内外钢板厚度对泡沫铝夹芯结构罐体的应力及应变影响基本一致,外钢板厚度影响更大一些;在分析数值范围内可以选用合适的三个参数,可以在质量减小的条件下增强罐体的强度和刚度。

图7 迭代曲线

图8 敏感性图

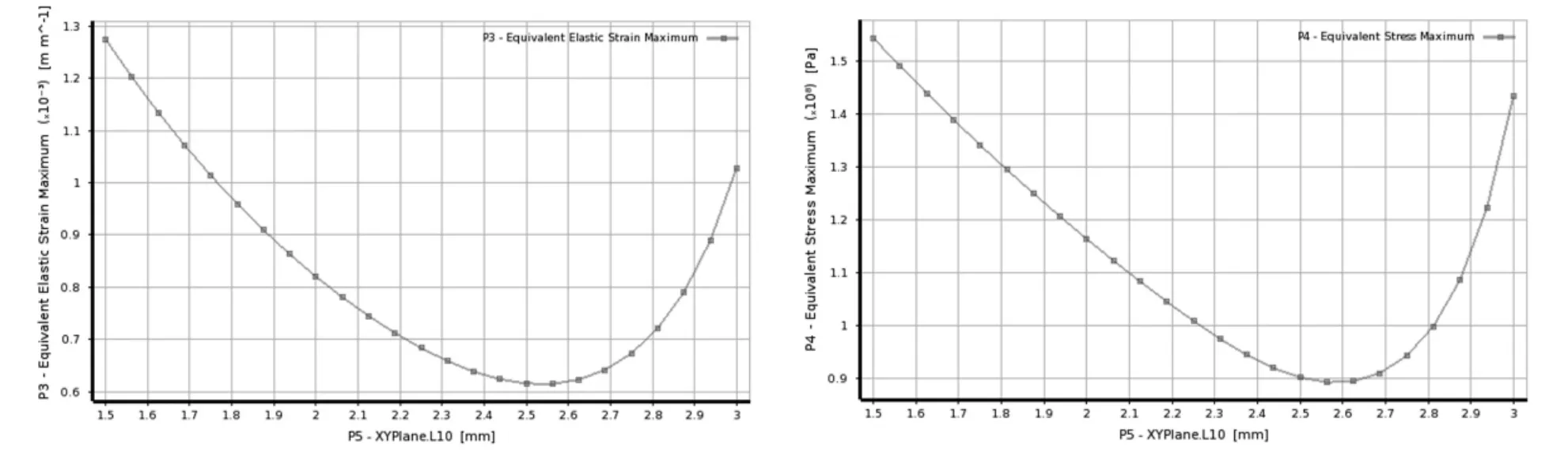

外钢板厚度对刚度强度的灵敏度分析:如下图9所示,外钢板厚度在设置区间内,从灵敏度曲线可以看出外钢板厚度对泡沫铝夹芯结构油罐车罐体其结构强度刚度的影响成抛物线关系,在1.5 mm附近为最大变形量,在2.5 mm~2.6 mm区间附近变形量达到最小值。

图9 外钢板厚度对罐体结构刚度强度影响程度

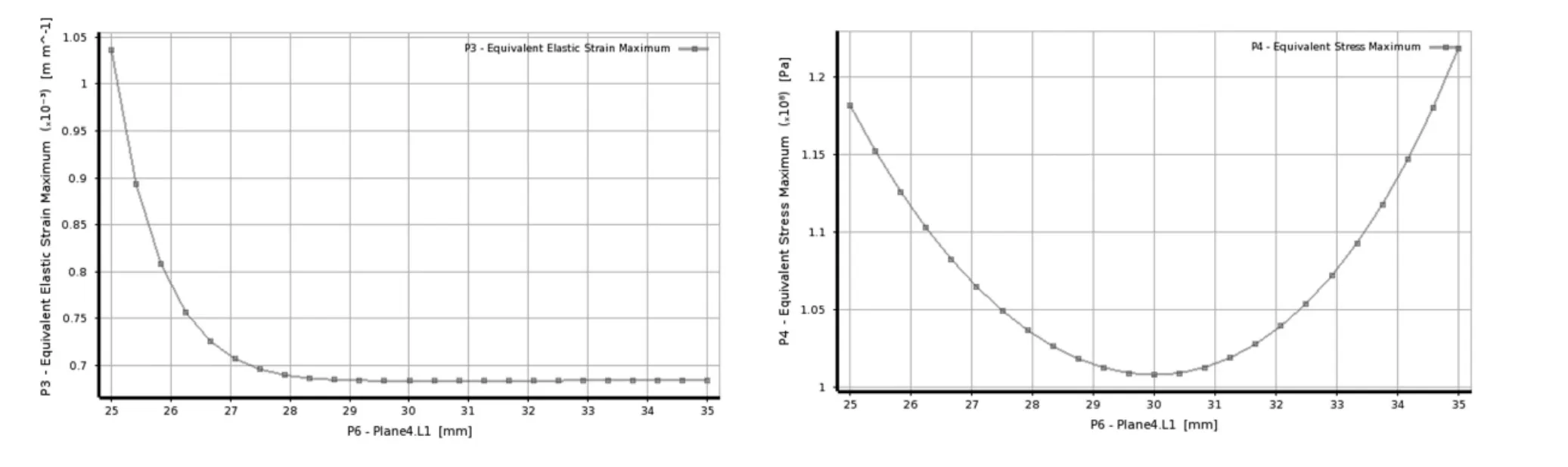

泡沫铝夹芯层厚度对刚度强度的灵敏度分析:如下图10所示,泡沫铝夹芯层的尺寸参数在设置的区间内,随着泡沫铝夹芯层厚度值越大,结构刚度性能越好,在达到29 mm时趋于稳定。泡沫铝夹芯层厚度对泡沫铝夹芯结构油罐车罐体其结构强度的影响成抛物线关系,在30 mm附近达到最小变形量,而在25 mm和35 mm处变形量都很大。

图10 夹芯层厚度对罐体结构刚度影响程度

内钢板厚度对刚度强度的灵敏度分析:内钢板厚度在设置区间内,从灵敏度曲线图11可以看出内钢板厚度对泡沫铝夹芯结构油罐车罐体其结构强度刚度的影响成抛物线关系,在1.5 mm附近为最大变形量,在2.2 mm~2.3 mm区间附近变形量达到最小值。

图11 内钢板厚度对罐体结构刚度影响程度

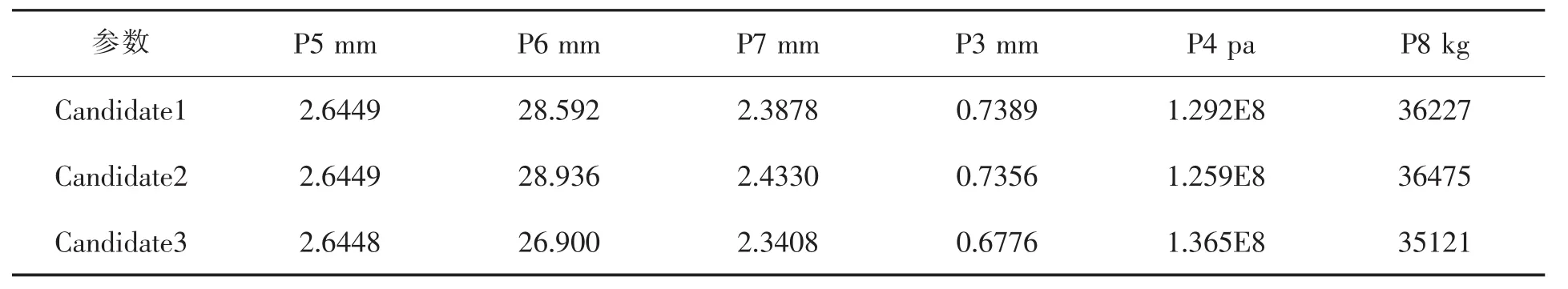

通过以上各参数对最大应力、最大应变及质量的影响力大小的分析,可以从这3个候选的设计点之中选择Candidate 3(见表4)作为最优设计点,并对其参数进行圆整,然后更新求解计算,便得出优化后的泡沫铝油罐车罐体的最大应变、最大应力值及质量。最大应变为:0.6135 mm,相比原型下降了17.11%;最大应力为:113.12 Mpa,相比原型下降了24.94%;质量为:34214 kg,相比原型下降了6.97%。可以看出在质量减小的前提下改善了罐体的应力和应变。

表4 候选优化点

5 结论

(1)运用 ANSYS的 Design Exploration模块对泡沫铝夹芯结构油罐车罐体进行多参数目标驱动优化分析,可以方便快捷地得出其主要尺寸参数对优化目标的影响程度曲线,从而找出对优化目标影响最大的参数,并在此基础之上优化确定最佳的主要结构参数。

(2)运用上述优化方法对泡沫铝夹芯结构油罐车罐体多种参数的优化,可以在减小质量的前提下提高罐体的强度和刚度,从而提高汽车的轻质性和安全性。