梯度多孔碳化硅陶瓷的制备

王立惠,刘文平,张振军,秦海青,雷晓旭,林 峰

(1.中国有色桂林矿产地质研究院有限公司,广西 桂林 541004;2.国家特种矿物材料工程技术研究中心,广西 桂林 541004;3.广西超硬材料重点实验室,广西 桂林 541004)

1 前言

碳化硅具有很高的硬度[1],梯度多孔结构碳化硅陶瓷是功能梯度材料的典型类型[2,3],由于其优越的性能,如良好的高温强度、优异的抗氧化性能及低的热膨胀系数等特点,因此具有很多潜在的应用价值,包括运用于生物医用材料[4]以及装甲[5]、高效梯度过滤膜[6]、功能涂层材料[7]等领域。梯度多孔材料目前主要的制备技术包括注浆技术[8,10]、沉淀法[11]、凝胶电泳[12],等等。

这些方法虽然适用于特定的应用场合,但也存在一定的局限性,如厚度低、沉积速率低、工艺复杂、成本高。这些制造过程,达到了所要求的热稳定性、渗透性和力学性能,但却没有显示出优越的收集效率和较高的渗透性能,因为这些陶瓷中形成的气孔的大小和分布仍然比较随机。因此,优选的制造工艺应能够严格控制梯度陶瓷的孔结构,以优化梯度多孔陶瓷性能。因此,定向多孔的梯度多孔陶瓷在保持更高的力学性能的同时,需要达到较高的渗透性[13]。

目前,定向多孔陶瓷的制备是以各种模板[14,15]或定向凝固铸造[16]为基础的,这些材料比较复杂,难以控制。各种成孔剂是用于提高孔隙度和控制的多孔陶瓷孔的大小,如淀粉、酵母、小麦粉等[17-21]。本研究采用硅粉作为一种新的成孔剂制备了高纯多孔碳化硅陶瓷。据我们所知,高温再结晶技术制备梯度多孔碳化硅陶瓷的研究很少。

因此,本文研究了以Si为孔隙形成剂,通过高温重结晶工艺制备具有定向孔的梯度多孔碳化硅陶瓷,讨论了过程能力和对孔隙结构的控制。

2 实验过程

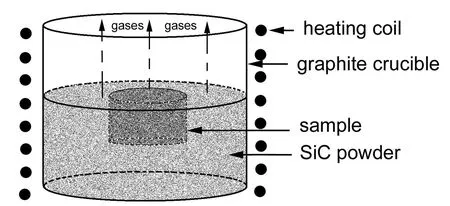

原料采用工业SiC粉(枣庄力源碳化硅有限公司,112.1μm,纯度:99.9%);商业Si粉(济南银丰硅制品有限公司,晶粒尺寸:0.09~0.125mm,纯度:99.5%)、聚乙烯醇缩丁醛(天津冰峰化工有限公司)和硬脂酸(瑞兴化工有限公司)。Si和SiC粉体混合的重量比为0:100,5:95,10:90,15:85,样品编号分别为:1,2,3和4。重量百分比为1% 的PVB和0.2%的硬脂酸粉均匀地加入到上述混合物中,然后添加乙醇,用玛瑙球作为研磨介质研磨混合粉末4h,料浆在烘箱中80°C干燥12h,粉末的混合物50目过筛,然后在2.5MPa下压成柱状颗粒:30mm(直径)×12m(高)。用SiC粉(1.18~2.0mm)埋在石墨坩锅中,移去顶盖,在真空中频感应炉(2.5千赫)以压力0.5×105Pa氮气氛烧结。先将球团以20°C/min的升温速率加热至Si的分解温度(1600℃),然后加热到2300℃,加热速率为40℃/min,加热10分钟,冷却速率为40°C/min。

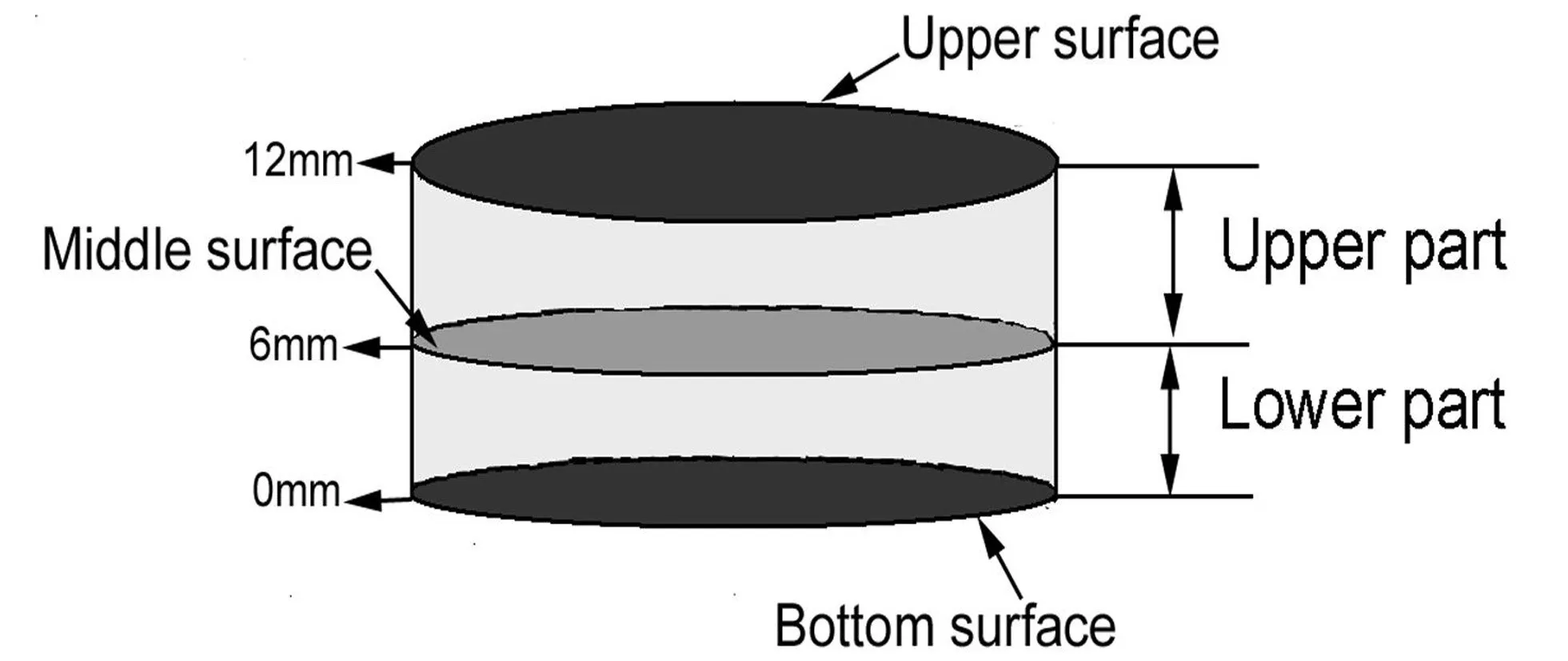

采用阿基米德位移法测定了烧结制品的气孔率,并将样品从顶部到底部沿主轴切割和磨削分为上下两部分,三个截面,如图2所示。样品的物相通过X-射线衍射分析(XRD,荷兰X'Pert PRO),用扫描电子显微镜观察了孔的大小和形状(SEM,VEGA3 XMU,捷克共和国),直径分布估计定量用图像分析软件Image-Pro Plus(7 版,Media Cybernetics,美国),视场分布示意见图1。三点弯曲强度样品的尺寸为:5mm×5mm×25mm,通过配有一个行程为20mm,十字头以0.5mm/min速度移动的三点弯曲试验机(模型wdt-10)进行测量。

图1 烧结示意图Fig.1 Schematic diagram of Sintering

图2 孔隙度和孔径测定用样品Fig.2 Cutting sample for determination of porosity and pore diameter

2.1 显微结构和相组成

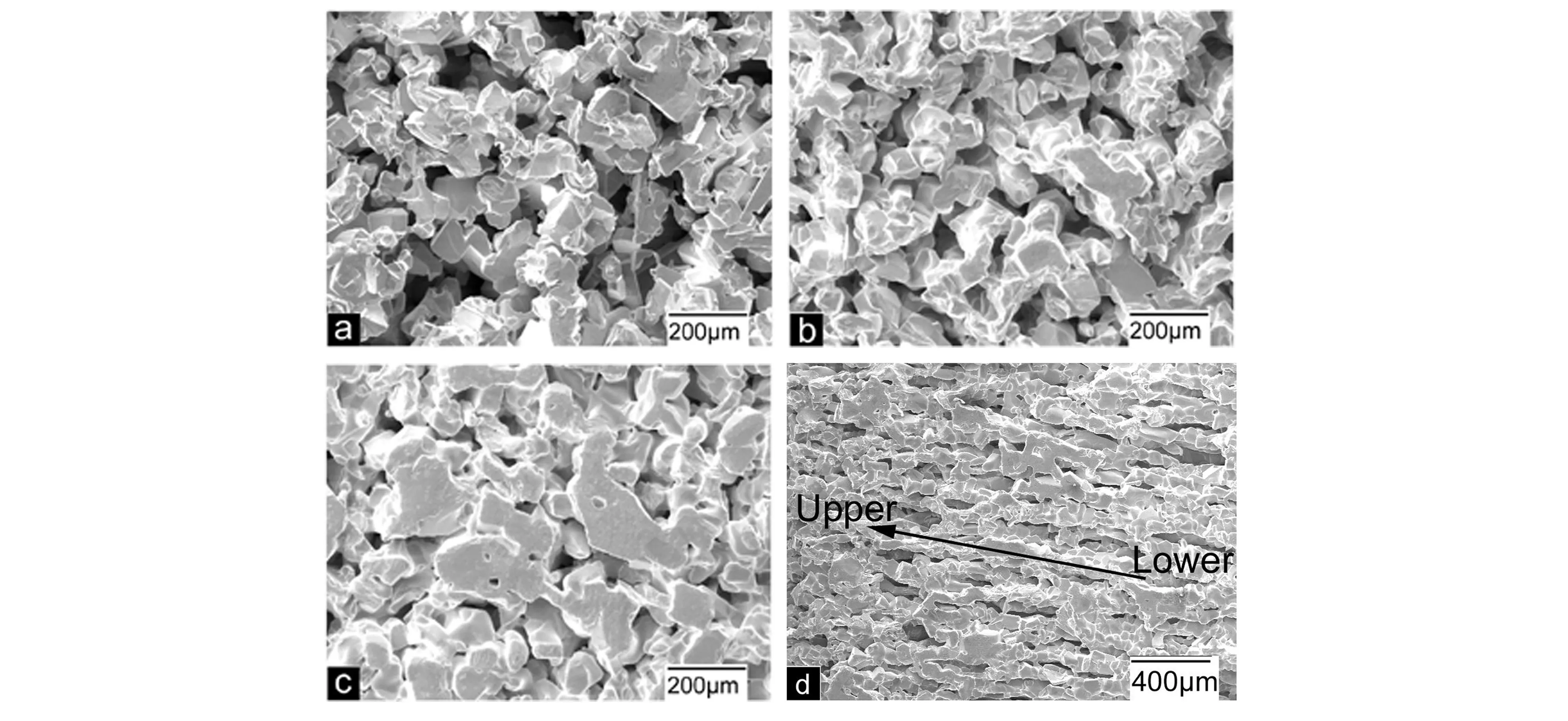

图3 为添加10%的Si作为造孔剂的样品典型组织结构,在压力为0.5×105Pa的氮气氛围下,2300℃烧结10分钟。结果表明,在样品的中上部表面均匀分布着松散且大的孔隙(图3a和3b),而在底部的表面,观察到的孔隙小且结构致密(图3c),孔隙率和孔径从样品的上部到下部逐渐减少,表1进一步证实了这一点。3(d)显示管状孔沿轴向排列,并与柱状SiC晶体的排列方向一致。

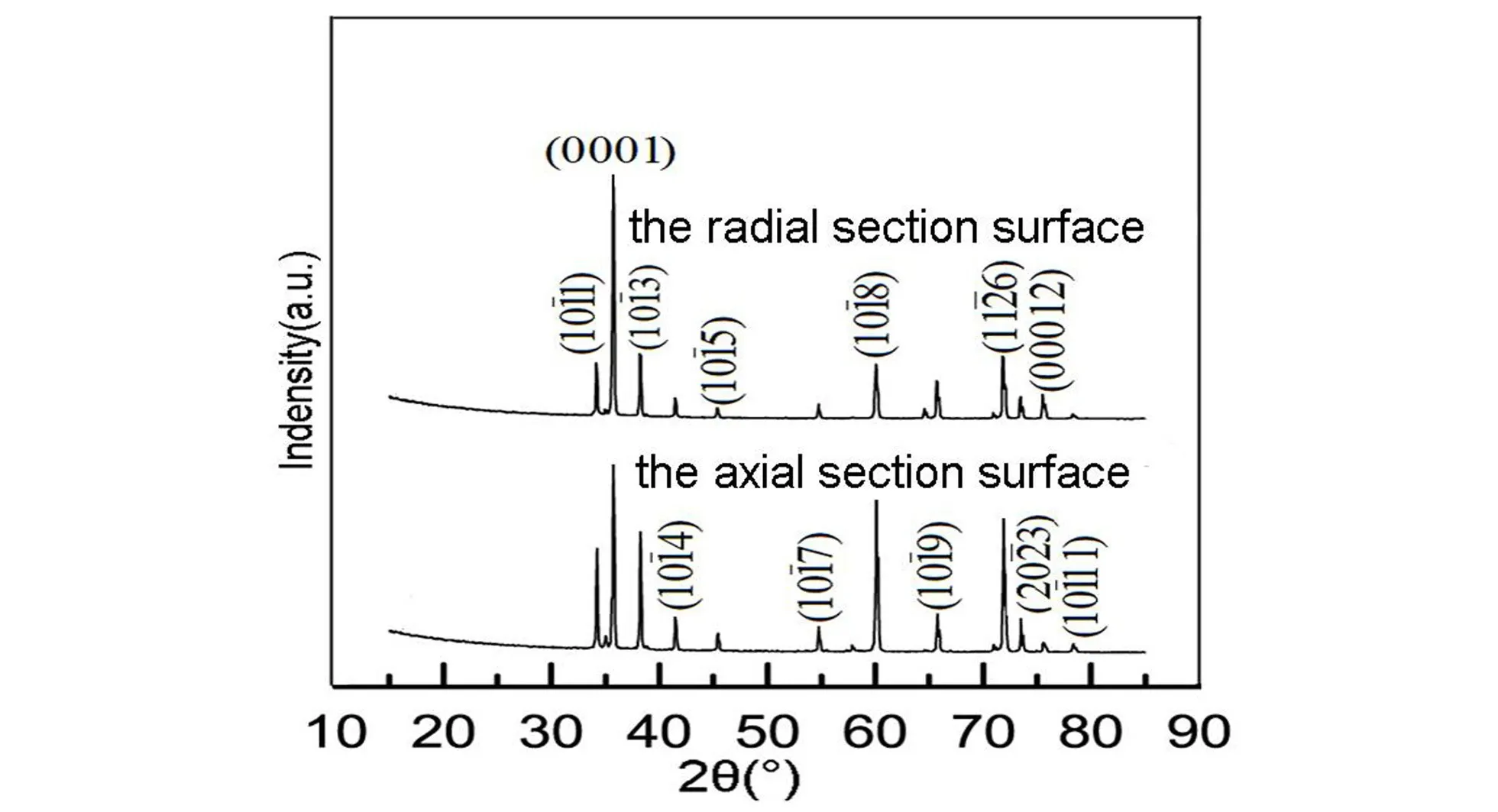

图4是添加15%Si的SiC多孔陶瓷硅XRD图谱,从衍射图可以看出,为纯α-SiC(6H),没有其它相。通过比较样品轴向和径向的(0001)峰强度,发现(0001)方向为择优取向,形成沿c轴的取向生长晶粒。这表明,面向SiC晶体的生长是在轴向方向上烧结,这与SEM测试结果一致(图3d)。

图3 添加10%硅的样品微观结构图Fig.3 The micro-structures of samples with Si being increased by 10wt.%(a)上表面;(b)中间面;(c)底面;(d)轴向截面。

图4 添加15wt.%SiC多孔陶瓷的XRDFig.4 XRD patterns of porous SiC ceramics with Si being increased by 15wt.%

3.2 孔隙率、孔径和力学性能

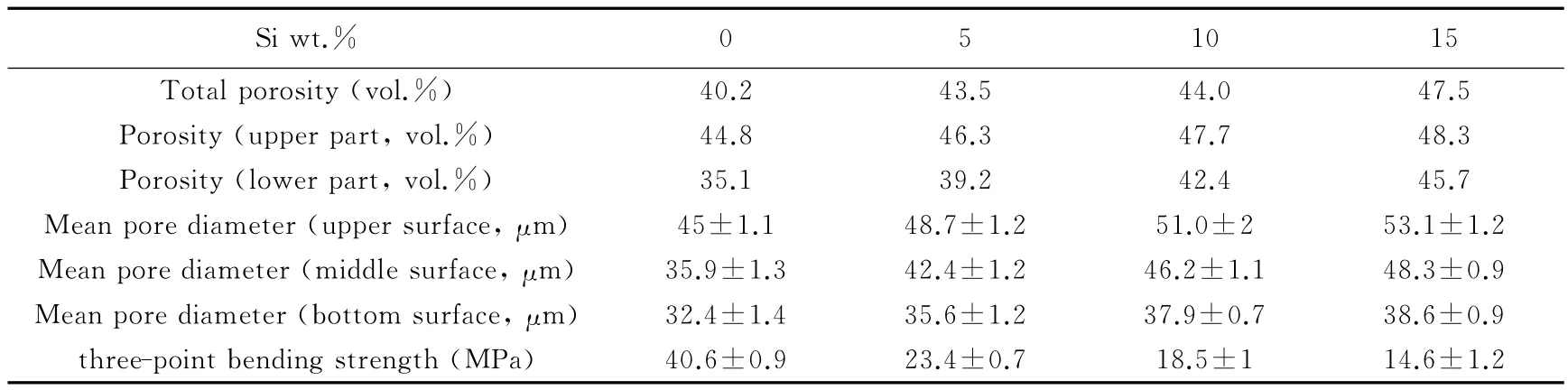

样品的孔隙率、孔径和力学性能的测试结果如表1所示。结果表明,随着硅含量的增加,样品的总孔隙率由40.2%增加到47.5%,但由于高的孔隙率和大的孔径,样品的弯曲强度从40.6MPa降低到14.6MPa。对于以硅粉为造孔剂的样品2~4,在样品的轴向上观察到孔隙率和孔径的梯度,如从上部到低部的孔隙率和孔径逐渐减小。随着硅含量的增加,孔隙率和平均孔径在样品中部和上部逐渐接近,但远高于样品下部。

表1 梯度多孔碳化硅陶瓷的特性Table 1 The characteristics of gradient porous silicon carbide ceramics

3.3 讨论

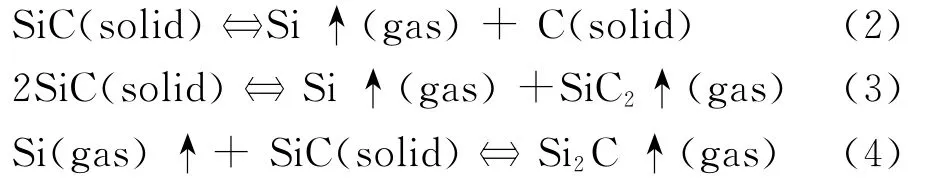

根据相关文献[16]报道,SiC(1850℃以上)和Si(1600℃以上)在高温下发生化学反应。主要反应如下:

碳化硅在高温分解产生Si,Si2C和SiC2的混合气体。碳化硅烧结是一种典型的固相烧结,烧结过程没有液态产生,坯体致密化过程中,主要发生蒸发和冷凝,并通过气体扩散实现传质。众所周知,高气压和高浓度有利于按照方程(2)和(3)反应实现再结晶和SiC晶体生长。根据扩散定律,样品上部气体扩散比其它部分容易,从而导致SiC的分解速率远远高于通过再结晶形成SiC的速率。因此,样品上部的孔径和孔隙率均高于样品下部。我们注意到,在使用SiC粉体烧结过程中,样品上表面部分在烧结中形成梯度多孔陶瓷(表1)。相比之下,受SiC粉的影响,样品其它部分的分解速度较慢(表1)。样品的下部气体扩散阻力高,浓度较低,导致碳化硅的再结晶和晶体生长速率远远高于样品上部。因此,样品下部的孔径和孔隙率低于样品上部。

在多孔坯体中混合气体流诱导表面烧蚀[22]、颗粒重排[23]和碳化硅晶粒再结晶。管状孔成为气体从下部到上部流动的通道,所以SiC晶体的高温再结晶会在孔洞边缘形成沉积,柱状SiC晶体的分布就会平行于轴向的管状孔。

明显增加硅在高温分解时硅气体的总蒸汽压,有利于克服气体扩散阻力,促进气孔、孔隙连通形成(表1)。

4 结论

通过使用硅作为造孔剂,在2300℃条件下烧结,制备了梯度多孔碳化硅陶瓷。由于样品中不同的气体扩散阻力和浓度梯度,孔隙率和孔径从样品上部到下部呈梯度分布,并导致SiC样品不同部位分解速率和再结晶的差异。样品的微观结构由定向孔、管状孔和柱状碳化硅晶体组成,其抗弯强度随硅含量的增加而降低,孔隙率和孔径随硅含量的增加而增大。