浮选机稳流板成型工艺及优化措施

杨秀秀

(1.中煤科工集团唐山研究院有限公司;2.天地(唐山)矿业科技有限公司;3.河北省煤炭洗选工程技术研究中心)

目前,浮选是细粒和极细粒煤泥分选最有效的方法之一[1]。在众多的浮选设备中,机械搅拌式浮选机是使用最多、技术最成熟的浮选设备;而从国内市场来看,XJM-S系列浮选机占据了机械搅拌式浮选机市场份额的70%左右。随着使用量的不断增加,其核心部件假底稳流板配套整机数量需求也不断增加,能否及时高效的制造出稳流板对浮选机产品制造过程有着重要的影响。同时,假底稳流板又是选煤厂浮选设备的易损件,随着入浮煤泥中细粒含量的增多,对浮选机易损件使用寿命的要求也越来越高。由于现有的加工工艺耗时费力,产品质量不稳定,所以研究优化假底稳流板的加工工艺,降低工人劳动强度,提高产品质量,增强其耐磨寿命以满足市场需求,已经成为目前亟待解决的问题。

1 XJM-S型浮选机结构及假底稳流板作用

XJM-S型浮选机由槽体、搅拌机构、假底稳流板、刮泡机构等几大部件组成。其中,在距槽底上面一定高处安装一假底,假底四周与槽壁有一定距离。在假底上焊有20块弯曲的导向叶片,并与定子的20块导向叶片相对应,在假底中心安装有与叶轮下吸口大小相配套的吸浆管,假底下面的矿浆通过吸浆管进入叶轮。机械搅拌式浮选机是通过叶轮旋转产生的搅拌作用使矿物颗粒悬浮,叶轮外部是定子,在定子周围有与定子斜叶片方向和角度相对并与径向成60°的20块弯曲的导向叶片,从叶轮定子组离心出来的矿浆在假底稳流板的作用下,使槽内的紊流流场呈“W”型立体循环整体态势,气泡在槽内分布均匀,流态合理。因此,假底稳流板是由假底、导向叶片、吸浆管组成的一系列过流部件的总称,其主要作用有提高煤浆稳定性、避免液面“翻花”、有利于浮选环境的生成,防止煤浆在槽内旋转、恶化浮选效果[2]。综上所述,假底稳流板在浮选流场中起重要的稳流作用。XJM-S系列浮选机结构见图1。

图1 XJM-S系列浮选机结构示意

2 假底稳流板制造工艺现状分析

稳流板叶片呈圆周方式焊接在假底钢板上组成假底稳流板体,吸浆管通过螺栓与假底稳流板体联接。目前,假底稳流板中的假底钢板采用切割机下料自动成型,叶片采用间断焊的方式按图纸尺寸焊接。而在制作假底稳流板体上叶片时,往往采用卷板机反复辊压成型方式,用卷板机只能滚压出叶片大致形状,与底板焊接时辅以扳手、大锤等工具,将叶片矫正至图纸要求,这种加工工艺导致叶片的成型表面质量差、成品质量不稳定、耗费大量的人工、生产效率较低。其主要影响因素有:制作叶片钢板下料后有误差,卷板机系统误差,卷板操作时操作方法和作业人员技术水平的差异,焊接环境影响等。每台浮选机需要4件稳流板,每件稳流板体上有5种长度尺寸不同的叶片共计20片,因此,通过工装模具的研制优化浮选机稳流板叶片的制造工艺,提高稳流板的加工精度和生产效率,降低人力消耗,是解决问题的有效途径。XJM-S型浮选机假底稳流板结构示意见图2。

图2 XJM-S型浮选机假底稳流板结构

3 叶片制造工艺优化

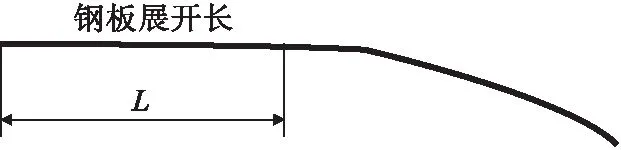

根据对XJM-S型浮选机假底稳流板叶片图纸的参数分析,设计出一个叶片直接成型的专用工装模具是工艺优化的关键性问题。叶片具体形式见图3。由图3可见,叶片分为直段和弧段两部分,弧段部分由全长与直段长度做差可得出一个固定的弧段数值。根据弧段数值设计一个压制成型模具见图4。整套模具分为压制叶片上模和压制叶片下模两部分,利用现有的设备液压板料折弯机与上模衔接条固定,下模固定于工作台上,调整使上下模对齐吻合。使用时将按图3全长L尺寸下好料的单件钢板放于上下模之间,弧段起点与一端平齐,冲压上模背板,使钢板贴合模具一次压制成型。叶片成型后,标好序号,按图纸尺寸划线焊接位置先点焊再间断焊接到假底钢板上。

图3 叶片具体形式

图4 叶片压制模具结构示意

4 提高假底稳流板耐磨性措施

XJM-S型浮选机针对的是小于0.5 mm的颗粒,矿浆浓度高,有较强的磨蚀性[3]。假底稳流板做为XJM-S型浮选机的核心过流部件是选煤厂需要经常更换的配件,受矿浆的冲蚀极易磨损。目前,主要采用具有一定耐磨作用的16 MN钢板进行制作,现场使用效果欠佳。根据选煤厂反馈,其磨损部位主要在接近定子出口处的弯曲叶片弧段的头部,此处的矿浆流动速度较其他部位更大,冲蚀磨损更易发生。通过研究,建议采用将叶片头部两侧加焊小块耐磨衬的方法提高稳流板的耐磨性(见图5)。耐磨衬材料可选择耐磨性更好的NM400钢板,但使用专用压模工装进行压制后焊接即可。这样不仅能有针对性的提高叶片的局部耐磨性和整体的使用寿命,还能避免因大面积使用耐磨衬增加产品生产成本。通过实践,证明该方法切实有效,可提高假底稳流板使用寿命3~4倍,并且对矿浆流动的均匀性影响小,不影响浮选效果。

图5 耐磨衬板示意

5 工艺优化效果

(1)生产效率提高。专用压模工装研制后,使用此套模具制作,使假底稳流板叶片成型加工效率相对原来的加工工艺提高了6倍。例如原来1台浮选机需要制作80片叶片配套稳流板,至少由两名中级岗工人制作,需要耗费90工时;现由1名初级岗工人制作,耗费15工时即可完成,工人操作时间大大缩短,批量操作效果更显著。

(2)降低了工人操作难度。原有工艺受操作者技术水平的影响较大,原来要求由中高级铆工操作。使用专用模具对操作者技术水平要求低,初级工、中级工均可操作,设备操作难度下降。

(3)叶片成型质量高。原来用卷板机反复卷压,弧段长度及角度均很难准确控制,需要反复测量调整。用此压制模具制作叶片,一次成型,弯曲流畅,基本不需要后续调整即可达到图纸要求。

6 结 语

机械搅拌式浮选机是众多浮选设备中最主要的浮选设备,其市场前景广阔并加速向大型化、智能化发展。对于集研发设计制造为一体的科技型企业,提高企业产品质量和生产效率,生产工艺研究是不可忽视的重要部分,改进现有加工设备,研制实用工装,优化加工工艺,可有效的促进企业快速发展。