某难选氧化铜矿泥砂分选试验

龙 翼 阙朝阳 孙忠梅,2 张兴勋 王 伟 徐其红,2

(1.紫金矿业集团股份有限公司;2.低品位难处理黄金资源综合利用国家重点实验室)

某氧化铜矿氧化率高,矿泥含量大,严重影响浮选指标。氧化铜矿矿泥对浮选的不利影响是国内外选矿专家学者的共同认知,也是氧化铜矿浮选的难题之一[1-3]。矿泥在一定程度上增大了氧化铜矿浮选的难度,单一浮选已较难高效回收氧化率高的复杂氧化铜矿。为了综合利用这些铜矿资源,科研工作者逐步寻找到了许多开发利用的新途径,对新药剂和新工艺进行了大量的研究,使氧化铜矿处理技术取得了一定的发展。但是许多成果因技术或经济上的原因未能投入工业生产,特别是一些浮选的药剂研究不能带来直接的经济效益[4-7]。因此,优化选别流程、研究新型浮选工艺,特别是处理含泥量高、氧化率高的氧化铜矿,联合工艺的研究,对于降低氧化铜矿石的选矿成本,提高选别指标,具有十分重要的意义。

某氧化铜矿山,前期生产矿石氧化率高、含泥量大,原矿直接浮选获得精矿1铜品位为31.48%、回收率为47.85%;精矿2铜品位为23.36%、回收率为14.60%;精矿3铜品位为13.69%、回收率为10.65%,精矿综合铜回收率为73.10%;采用直接单一浮选指标较差。因此,试验对该含泥量大的氧化铜矿进行了大量试验研究,其中,旋流器脱泥、泥砂分选的试验方案能显著提高铜选矿指标。

1 矿石性质

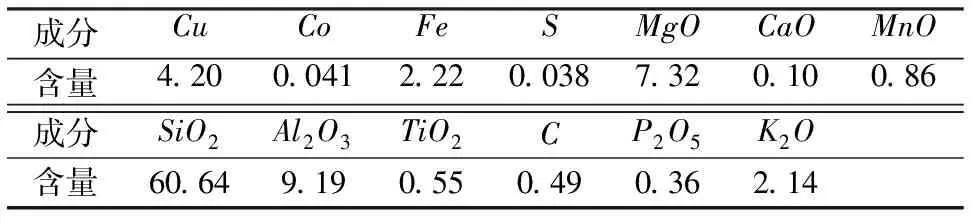

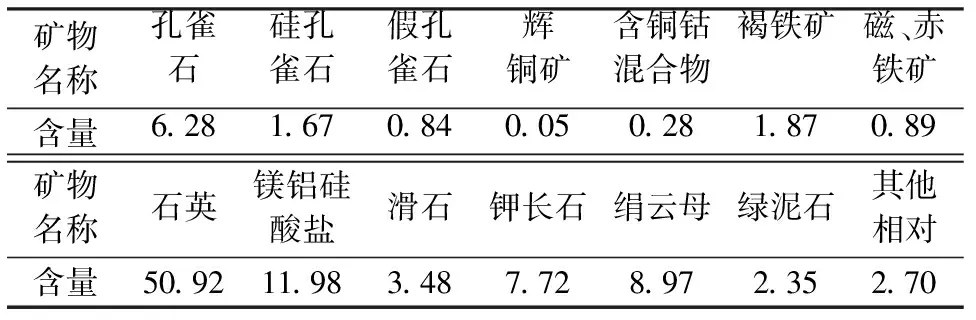

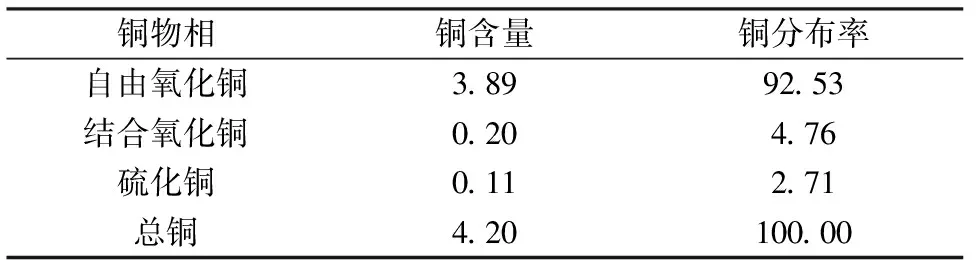

试样氧化铜矿的矿石氧化率高,为97.29%。铜矿物以孔雀石、硅孔雀石和假孔雀石为主。脉石矿物以石英、镁铝硅酸盐为主,绢云母、滑石、钾长石次之。矿石化学成分分析结果见表1,矿石矿物组成分析结果见表2,铜物相分析结果见表3。

表1 矿石化学成分分析结果 %

表2 矿石主要矿物组成分析结果 %

表3 铜物相分析结果 %

2 旋流器脱泥试验

试验采用的旋流器型号为FX150-PU-B,入料压力为0.2MPa。旋流器给料矿浆浓度为29.78%,-0.037 4mm粒级含量为39.76%,根据旋流器不同溢流口Do与沉砂口Ds组合,确定试验旋流器的溢流口与沉砂口直径比,以达到获得不同旋流器溢流产率(矿泥产率)的目的。旋流器稳定后分别对给矿、沉砂、溢流样品取样,对取得的样品分别进行称重、过滤、烘干、筛析,计算浓细度及脱泥产率,旋流器脱泥试验结果见表4。

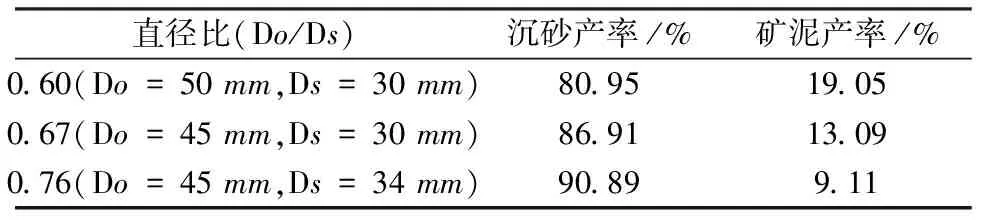

表4 旋流器脱泥试验结果

由表4可知,FX150-PU-B旋流器脱泥产率具有明显的梯度,脱泥产率分别为19.05%,13.09%和9.11%。为进一步确定旋流器脱泥效果及指标,对旋流器入料及产品物料取样,开展激光粒度全粒级分析,确定-10、-20μm粒级含量,分析结果见表5。

表5 旋流器各产品粒度测定结果

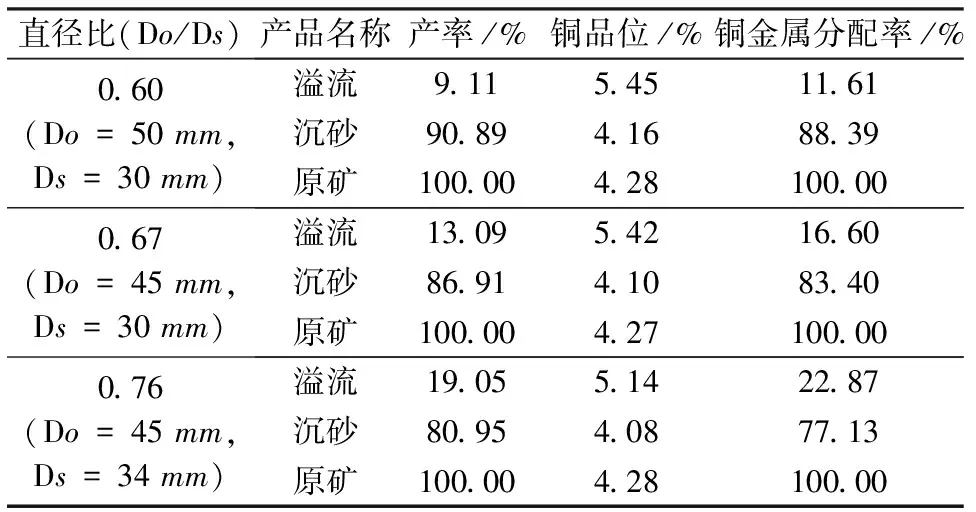

由表5可知,FX150-PU-B旋流器在沉砂口直径与溢流口直径不同的情况下获得不同的脱泥率,当溢流口直径为50mm、沉砂口直径为30mm时,此时沉砂口直径与溢流口直径比为0.60,旋流器获得的-10μm脱泥率为59.18%,-20μm的脱泥率为56.90%;当溢流口直径为45mm、沉砂口直径为30mm时,此时沉砂口直径与溢流口直径比为0.67,旋流器获得的-10μm脱泥率为52.47%,-20μm的脱泥率为49.65%;当溢流口直径为45mm、沉砂口直径为34mm时,此时沉砂口直径与溢流口直径比为0.76,旋流器获得的-10μm脱泥率为48.38%,-20μm的脱泥率为46.68%;旋流器的沉砂口与溢流口直径比值不同时,获得的溢流和沉砂的金属分布情况见表6。

由表6可知,随着沉砂口与溢流口直径比值的加大,旋流器溢流(矿泥)产率明显增加,但铜品位相差不大,使得溢流部分的金属分布率明显增加。

旋流器矿泥产率的增加,使得铜金属分布率在矿泥中加大,且这部分铜品位比原矿高,仍有5%以上,不能直接排至尾矿中,为了铜矿资源的利用,这部分矿泥需要进一步处理,以达到铜矿资源效益最大化。

表6 旋流器脱泥金属分配率结果

3 选矿试验

3.1 原矿直接浮选试验

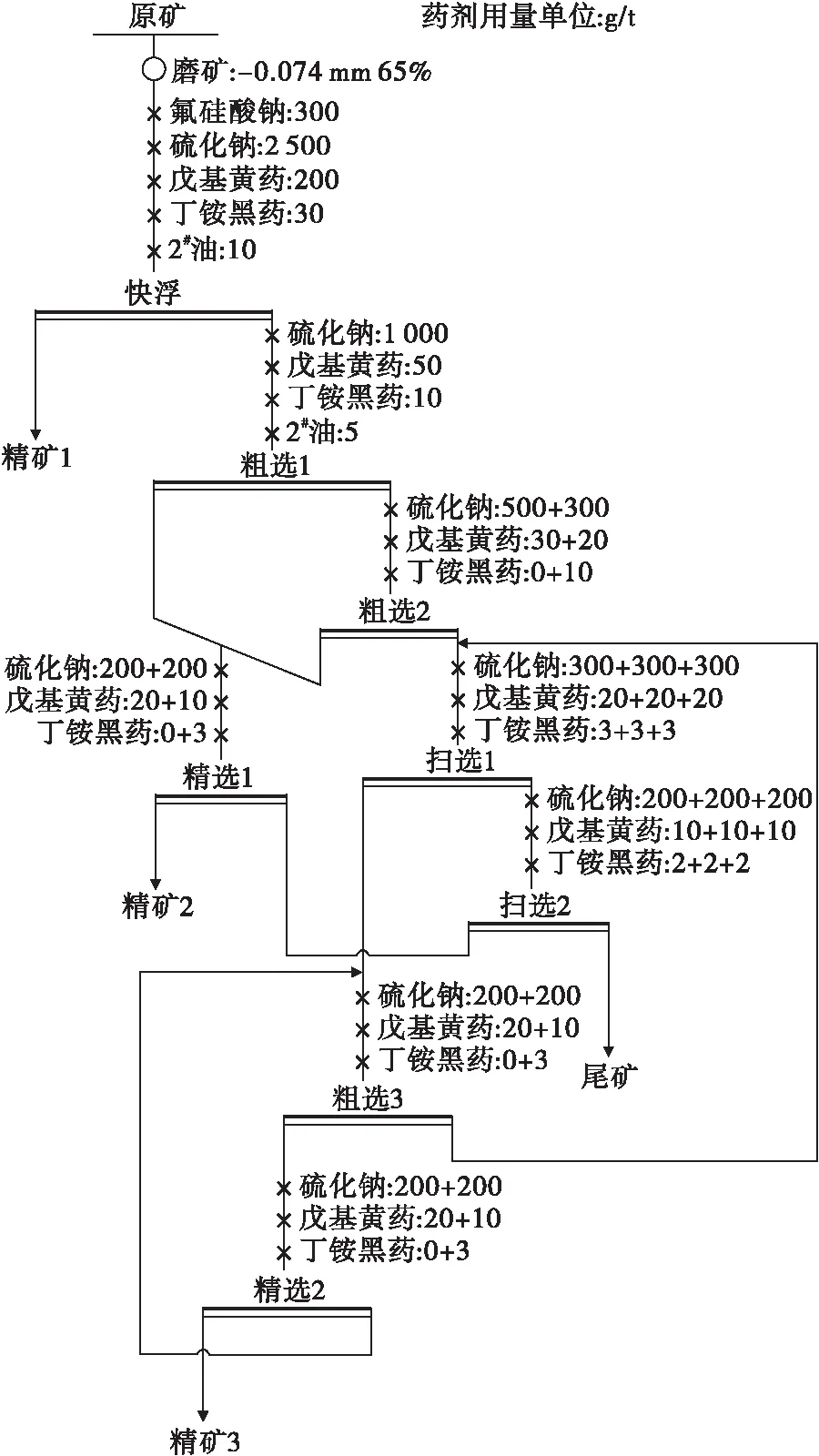

原矿经过条件试验,进行直接浮选闭路试验,试验流程见图1,试验结果见表7。

图1 直接浮选闭路流程

由表7可知,原矿直接浮选获得的精矿1铜品位为31.48%,铜回收率为47.85%;精矿2铜品位为23.36%,铜回收率为14.60%,精矿3铜品位为13.69%,铜回收率为10.65%;综合精矿产率为12.21%、铜品位为25.01%、铜回收率为73.10%。

表7 原矿直接浮选试验结果 %

3.2 泥矿分选

3.2.1 矿泥浮选

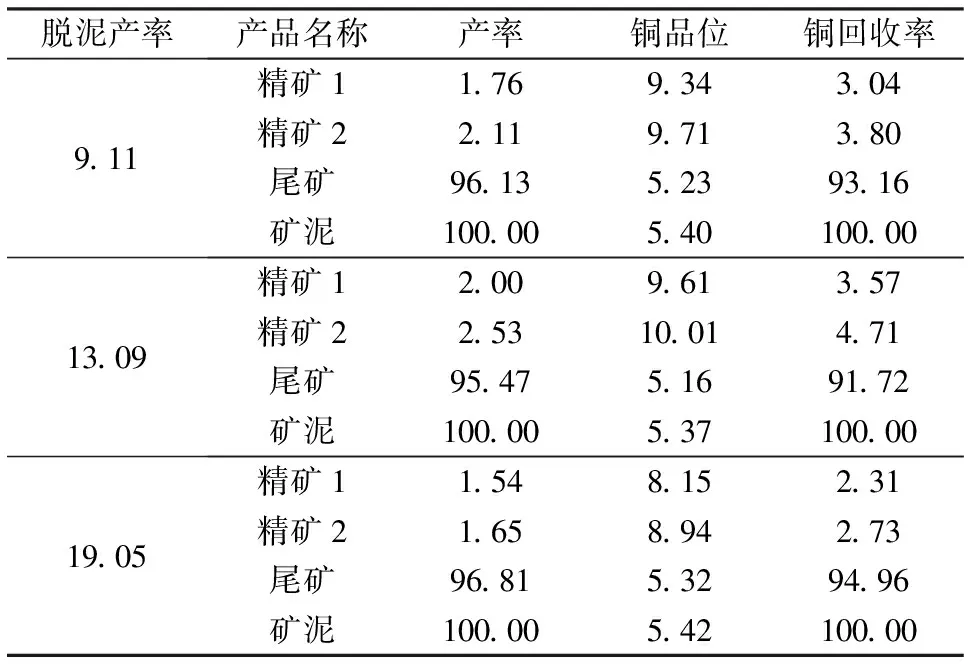

矿泥浮选试验采用两次粗选流程,药剂经过筛选优化后,得到的不同脱泥产率的矿泥浮选试验结果见表8。

表8 矿泥浮选试验结果 %

由表8可知,旋流器脱泥后,矿泥单独浮选效果差,铜基本损失在尾矿中。

3.2.2 矿泥重选

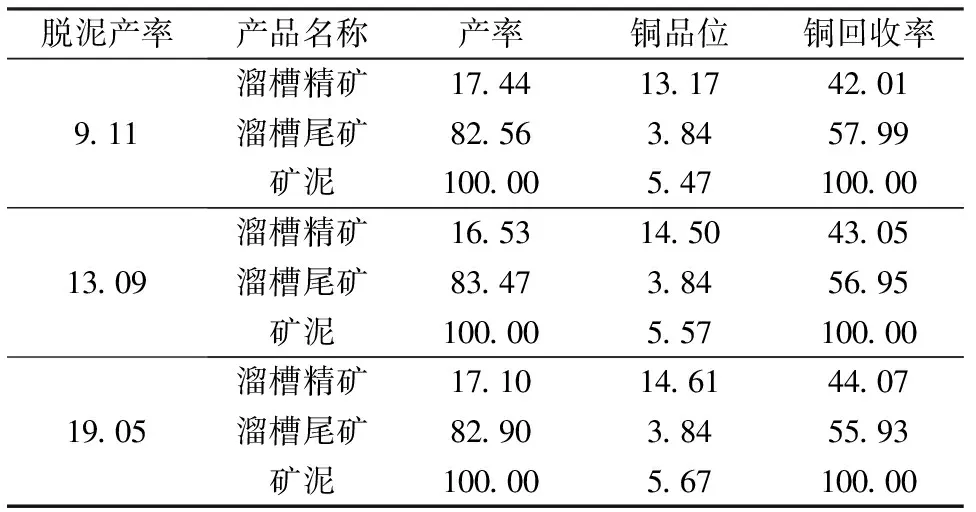

由于含泥量大,矿泥直接浮选效果差,采用螺旋溜槽重选,对不同脱泥产率的旋流器溢流进行重选试验,试验结果见表9。

表9 矿泥溜槽重选试验结果 %

由表9可知,经过螺旋溜槽可获得铜品位为13.17%~14.61%、回收率为42.01%~44.07%的铜精矿,可获得合格的铜精矿产品。

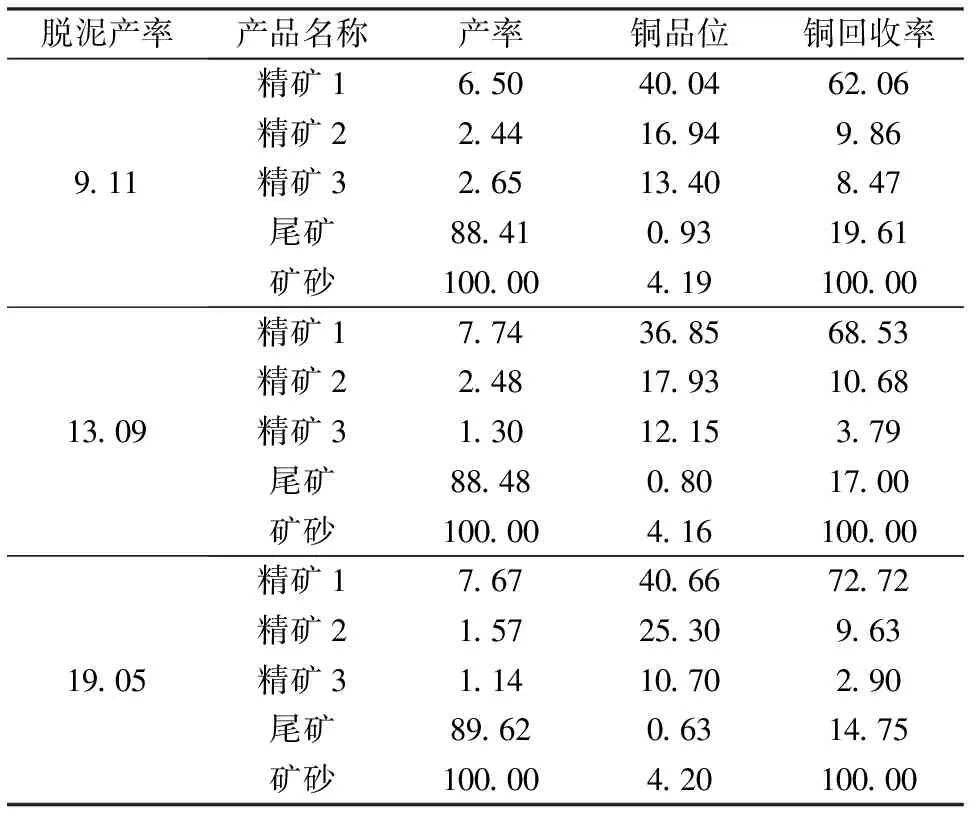

3.3 矿砂浮选试验

采用旋流器对矿砂进行浮选闭路试验,试验结果见表10。

表10 沉砂浮选试验结果 %

由表10可知,沉砂浮选由于矿泥已经部分脱除,精矿1的铜品位明显提高,从不脱泥的31.48%提高到40%左右,并随着脱泥产率的增加,沉砂浮选作业回收率提高显著。同时,药剂用量明显降低,快浮作业硫化钠用量由2 500g/t降到1 600g/t,黄药用量由200g/t降到160g/t;同时,后续粗选、扫选作业的药剂用量均有所降低。

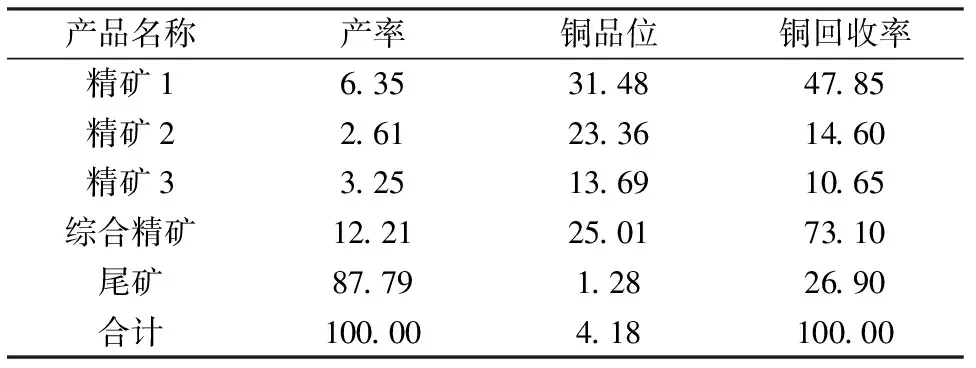

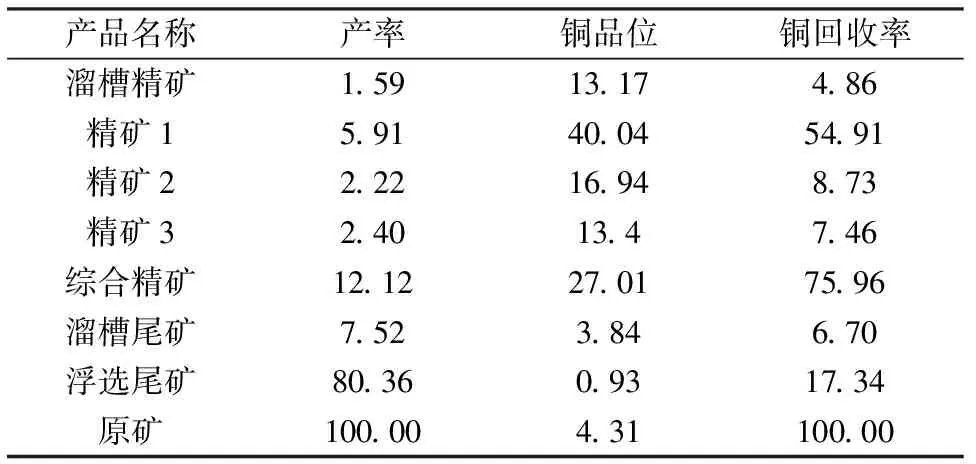

3.4 全流程试验

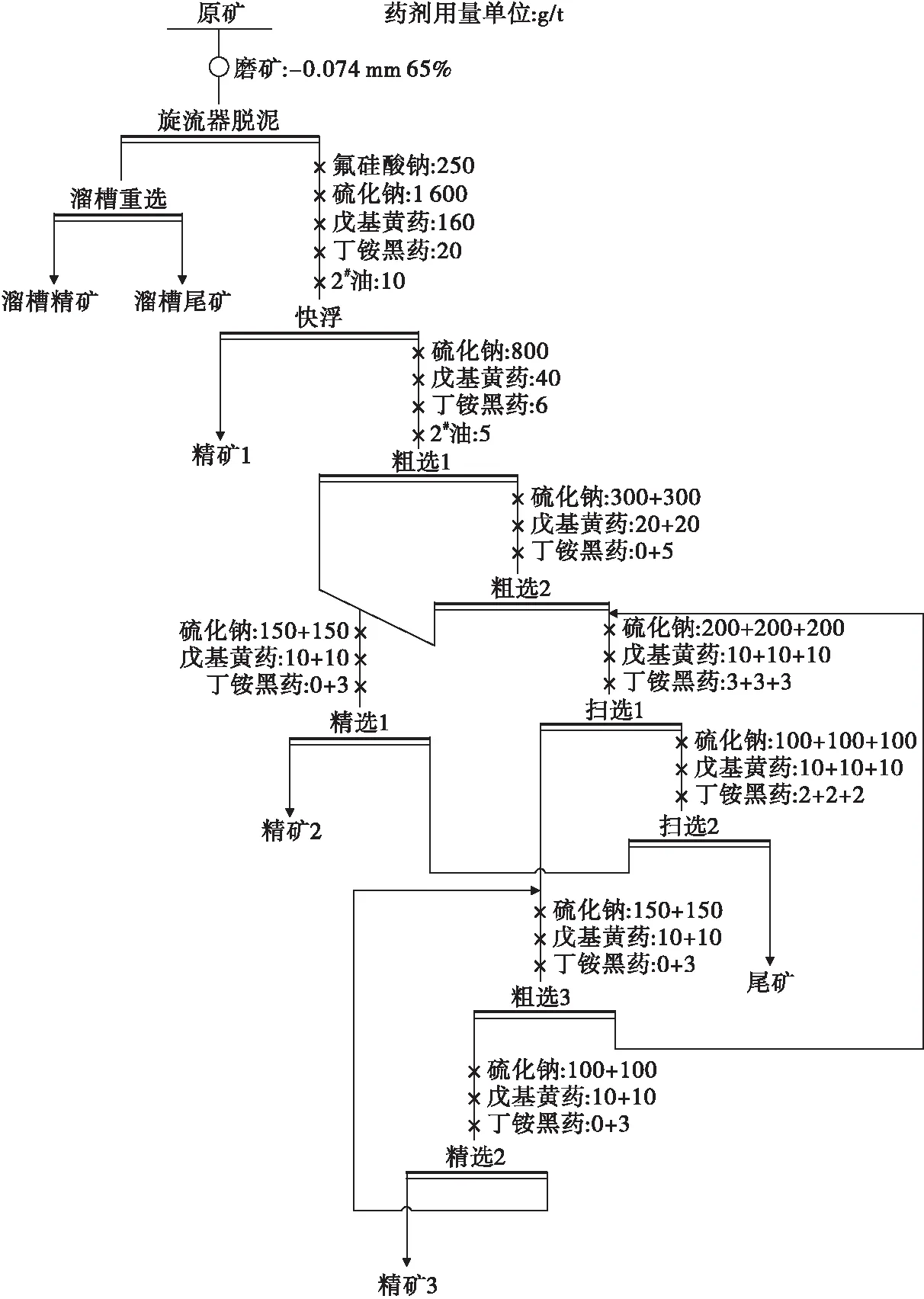

由矿泥单独重选试验结果可知,采用螺旋溜槽重选后,可回收铜品位为13.17%、铜回收率为42.01%的精矿产品。因此全流程采用原矿旋流器脱泥—矿泥重选—沉砂浮选的联合工艺。由于随着脱泥产率的增加,矿泥中铜的损失也在增加,脱泥后沉砂的浮选,效果都较好,全流程试验选择矿泥脱除率为9.11%,试验流程见图2,试验结果见表11。

表11 全流程试验结果

由表11可知,采用联合工艺可获得产率为12.12%、铜品位为27.01%、铜回收率为75.96%的综合铜精矿。

3.5 对比分析

原矿直接浮选时,由于矿泥含量大,浮选闭路可获得产率为12.21%、铜品位为25.01%、回收率为73.10%的铜精矿。原矿采用泥砂分选、矿泥重选、沉砂浮选的工艺流程可获得产率为12.12%、铜品位为27.01%、铜回收率为75.96%的综合铜精矿。两种工艺对比,铜品位增加了2.00个百分点,铜回收率增加了2.86个百分点。

图2 全流程闭路流程

4 结 语

(1)某难选氧化铜矿氧化率达到97.29%,铜品位为4.20%,铜矿物以孔雀石、硅孔雀石和假孔雀石为主,含泥量大。

(2)原矿直接浮选时回收率低,综合精矿铜品位为25.01%,铜回收率为73.10%。采用脱泥后泥砂分选,矿泥螺旋溜槽重选,矿砂浮选,可获得产率为12.12%、铜品位为27.01%、铜回收率为75.96%的综合铜精矿。比直接浮选品位增加了2.00个百分点,回收率增加了2.86个百分点。

(3)旋流器脱泥后,沉砂浮选药剂用量明显降低。