广西某银铜多金属硫化矿选矿试验

陈 维

(广西壮族自治区地球物理勘察院)

铜和铜合金应用广泛,铜化合物也是工农业生产的重要原料[1]。银有良好的物理、化学特性,在工业生产及众多领域应用非常广泛[2]。

我国的银资源储量里,大部分银矿物都是以伴生形式赋存在金属硫化矿物中。因此,采用较好的浮选工艺流程回收金属硫化矿物的同时,也提高矿石中伴生银矿物的回收率[3]。针对目的矿物和脉石矿物的工艺特性,可采用的浮选原则流程有多种,如优先浮选、混合浮选、部分优先或部分混合浮选等工艺,选择的原则是迅速选出易浮的银矿物及其主要的载体矿物[4-5]。现阶段国内不少银铜矿资源利用率较低,主要体现在银的回收率低、利润率低、环境污染严重等方面[6-7]。因此,该银铜多金属硫化矿进行了矿石可选性研究,确保资源的综合开发利用,特别是提高金、银贵金属及各种伴生金属资源的利用率。

1 矿石性质

该银铜多金属硫化矿矿石构造有浸染状、脉状及网脉状,矿石结构有他形晶粒状结构、自形晶—半自形晶粒状结构、固溶体分离结构、交代残余结构。

1.1 矿石组成

矿石化学多元素分析结果见表1,铜物相分析结果见表2,矿石中主要矿物含量见表3,银矿物在各载体矿物中的赋存特征见表4。

表1 矿石化学多元素分析结果 %

注:Au、Ag含量单位为g/t。

由表1可知,该矿铜含量为1.01%、S含量为 19.17%、Ag含量为 118.82g/t、Au含量为 0.098g/t,主要回收金属为Cu、Ag和S,可伴生回收Bi和Au,脉石主要为SiO2。

表2 矿石主要矿物组成 %

由表2可知,矿石中的主要目的矿物有黄铜矿、黄铁矿、铜蓝、少量辉银矿等,脉石矿物有石英、角闪石、绿泥石、绢云母等。

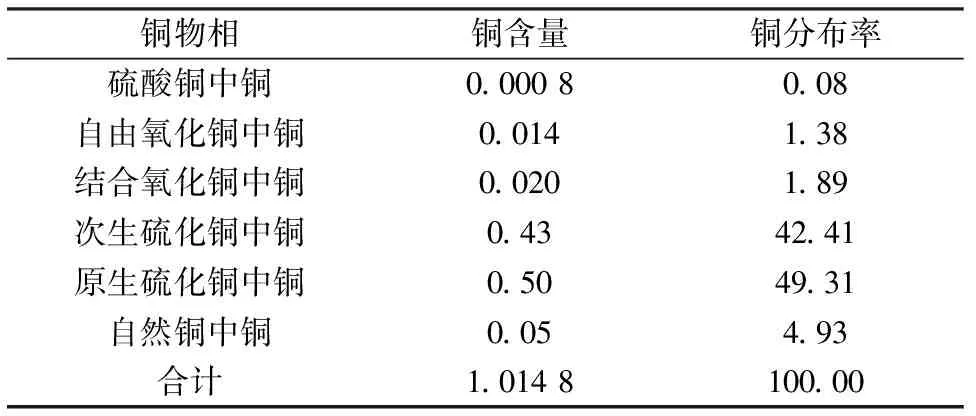

表3 矿石铜物相分析结果 %

由表3可知,铜主要以原生硫化铜和次生硫化铜形式存在,原生硫化铜和次生硫化铜共占91.72%,其他相态占8.28%。

表4 含银矿物中的银分布率 %

由表4可知,主要载银矿物为辉银矿和黄铜矿,两者占比为84.83%。

1.2 主要铜银矿物嵌布特征

黄铜矿呈他形粒状产出,一般与脉石、黄铁矿、白铁矿、磁黄铁矿关系较密切,与黄铁矿紧密共生,粗粒黄铜矿或黄铜矿集合体中有时包含细粒黄铁矿;少量黄铜矿与闪锌矿共生,微量黄铜矿在闪锌矿中呈微细粒的乳滴状(固溶体分离结构);部分黄铜矿包裹细粒脉石,或充填于脉石粒间隙中;部分黄铜矿被轻度氧化,外表被次生矿物蓝辉铜矿、铜蓝、褐铁矿不均匀交代包裹,黄铜矿粒径最大为0.25mm,最小为0.002mm,一般为0.03~0.16mm。辉银矿有的呈微脉状穿插黄铜矿、黄铁矿,有的与方铅矿连身包裹于黄铜矿中,颗粒大小不等,细者为0.01~0.05mm。硫铅铋银矿~硫铋铅银矿分布在黄铜矿裂隙和脉石矿物中。黄铁矿呈自形—半自形晶粒状产出,部分呈他形粒状或粒状集合体分布。粗粒的裂隙发育,其裂隙被周围的脉石或黄铜矿充填呈细脉状;部分黄铁矿颗粒内部包裹脉石矿物,局部可见与白铁矿相混产出;部分细粒黄铁矿常呈分散粒状包裹于黄铜矿中。粒径最大为0.55mm,最小为0.01mm,一般在0.04~0.45mm。

工艺矿物学研究表明,黄铜矿粒度较粗,辉银矿嵌布粒度较细,主要载银矿物为辉银矿和黄铜矿,辉银矿也具有较好的可浮选性,宜采用银铜混合浮选。部分黄铜矿在脉石中呈细粒不规则状浸染,且有的黄铜矿中包含黄铁矿,亦对有用矿物的解离不利,极少量黄铜矿呈乳滴状微细粒包含于闪锌矿中,可能会损失于尾矿中;少量黄铜矿被轻度氧化,外表被蓝辉铜矿、褐铁矿不均匀包裹,对浮选有一些影响。矿石中的铜矿物及较多脉石矿物的硬度较低,原矿经过细磨后,易产生较多次生矿泥,可能会对浮选产生一些影响。

2 试验药剂和设备

试验采用XMQ型锥形球磨机进行磨矿,采用XFD系列单槽进行浮选,单元试验样重1kg。

试验所用药剂有丁黄药、丁铵黑药、Z-200、石灰、硫酸铜、2#油,均为工业品。

3 试验结果及讨论

根据该矿性质,矿石主要回收铜、银和硫,伴生回收金和铋,由于铜矿、银矿的硫化物均属于可浮性较好的矿物,参考国内外类似矿石的选矿生产实践,采用先浮银铜后浮硫的浮选流程,银铜为混合精矿。

3.1 磨矿细度试验

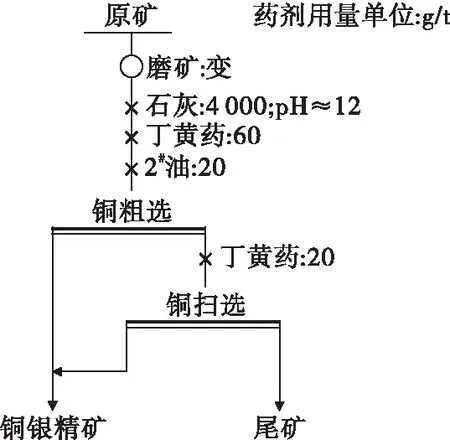

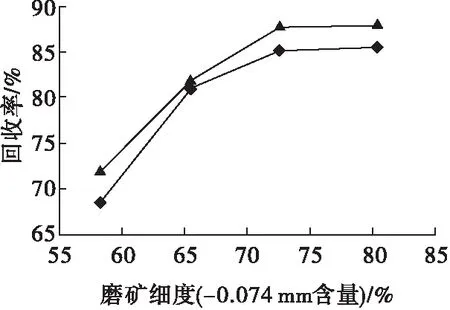

磨矿细度的高低决定矿物单体解离的程度,而矿物的单体解离好坏是影响选矿效果的重要因素。首先考察磨矿细度对浮选指标的影响,试验流程及药剂条件见图1,结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

由图2可见,随着磨矿细度的增大,尾矿铜、银损失率降低,精矿铜、银回收率提高;当磨矿细度达-0.074mm72.56%时,再增大磨矿细度,尾矿铜、银品位及损失率下降不明显;综合考虑磨矿成本与选别指标,确定磨矿细度为-0.074mm72.56%。

3.2 铜粗选条件试验

3.2.1 铜捕收剂种类试验

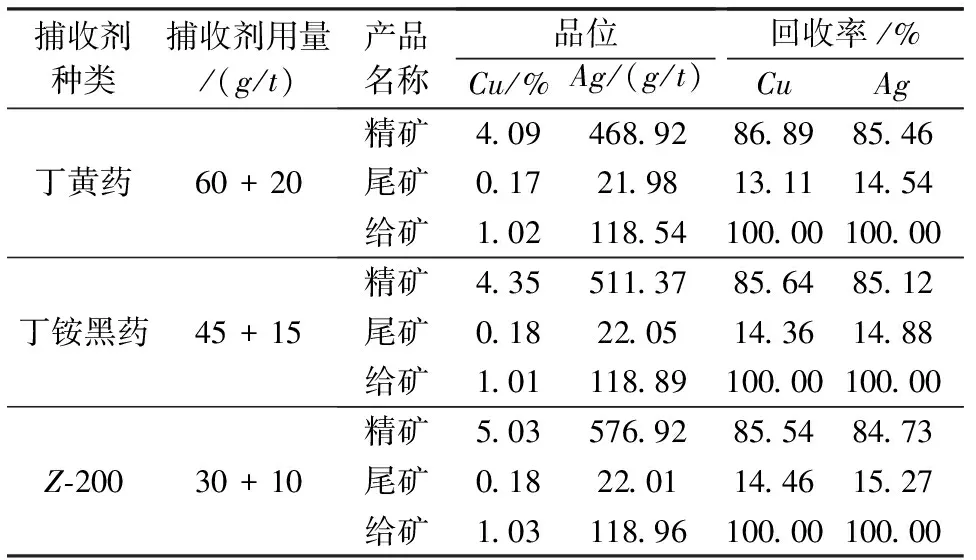

在磨矿细度为-0.074mm72.56%、抑制剂石灰用量为4 000g/t(pH≈12)、起泡剂2#油用量为20g/t的条件下,分别采用丁黄药、丁铵黑药、Z-200作为铜捕收剂,对比捕收剂的选铜效果。试验结果见表5。

由表5可知,铜浮选采用丁黄药或丁铵黑药作为捕收剂时,铜银精矿中铜和银的品位均较采用Z-200作捕收剂时低,回收率相当,综合考虑,确定采用Z-200作为铜捕收剂。

3.2.2 铜捕收剂用量试验

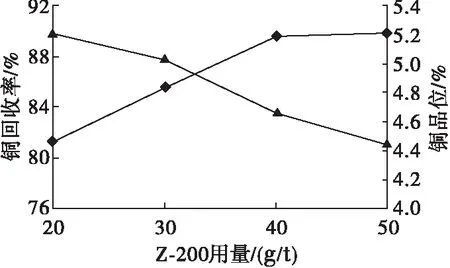

在磨矿细度为-0.074mm72.56%、抑制剂石灰用量为4 000g/t(pH≈12)、起泡剂2#油用量为20g/t的条件下进行Z-200用量试验。试验流程见图1,试验结果见图3。

表5 铜捕收剂种类试验结果

图3 捕收剂Z-200用量试验结果

由图3可见,随着Z-200用量的增大,铜银精矿中铜回收率提高;当Z-200用量为40 g/t时,再增加Z-200用量,铜回收率提高不明显;综合考虑,Z-200用量40 g/t为宜。

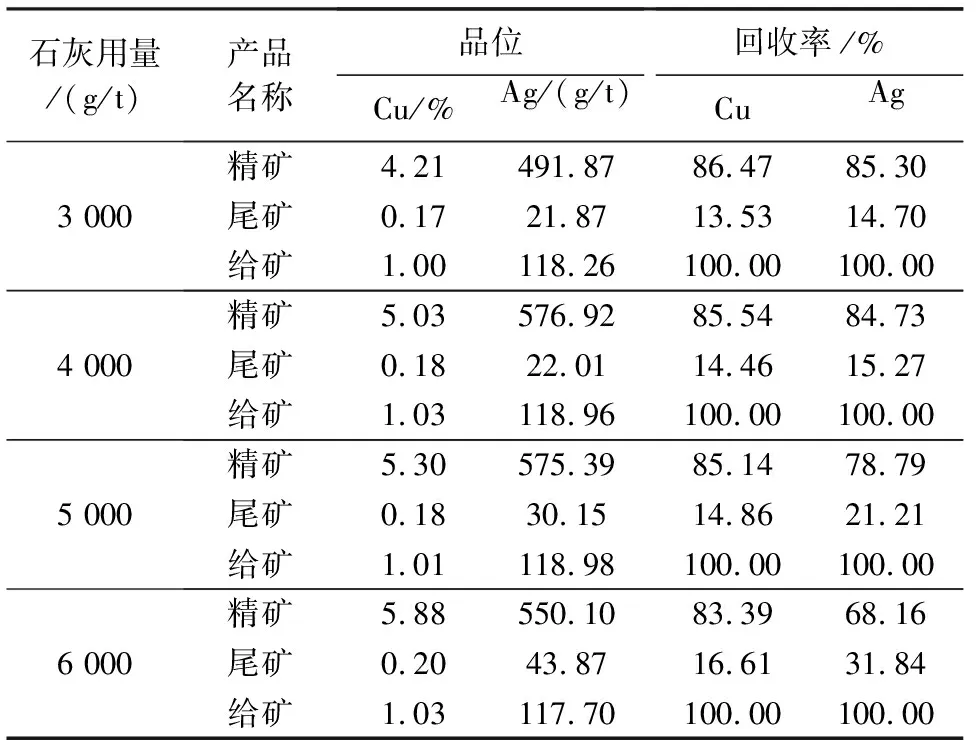

3.2.3 石灰用量试验

原矿黄铁矿含量较高,采用石灰作为黄铁矿抑制剂。在磨矿细度为-0.074 mm 72.56%、捕收剂Z-200用量为40 g/t,起泡剂2#油用量为20 g/t的条件下进行抑制剂石灰用量试验。试验流程见图1,试验结果见表6。

表6 石灰用量试验结果

由表6可知,随着石灰用量的增大,铜银精矿中铜品位增大,铜回收率呈降低趋势;铜银精矿中银回收率降低,石灰对银有一定的抑制作用;综合考虑铜和银的选矿指标,石灰用量4 000 g/t为宜,此时矿浆pH值≈12。

3.3 硫浮选试验

3.3.1 硫浮选药剂方案探索试验

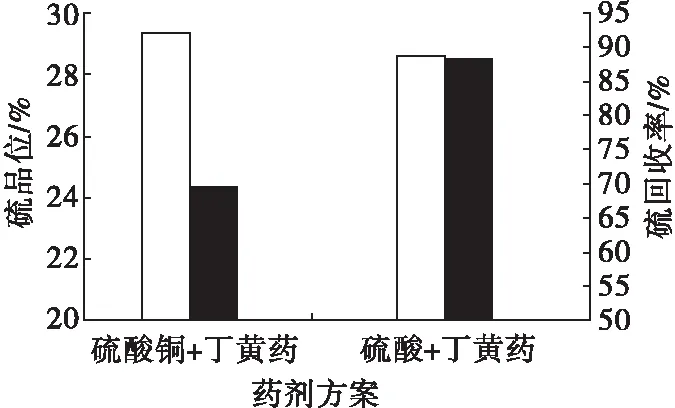

硫粗选试验采用1次粗选流程,给矿为1粗1扫的选铜尾矿。参考同类型矿石矿山生产经验,硫浮选主要采用“硫酸铜+丁黄药”和“硫酸+丁黄药”两种药剂方案,对这两种药剂方案进行对比试验。试验流程见图4,试验结果见图5。

图4 硫浮选方案试验流程

图5 硫浮选药剂方案对比试验结果

由图5可见,采用硫酸+丁黄药的药剂方案,硫精矿硫的回收率明显高于硫酸铜+丁黄药方案。

3.3.2 硫浮选硫酸用量试验

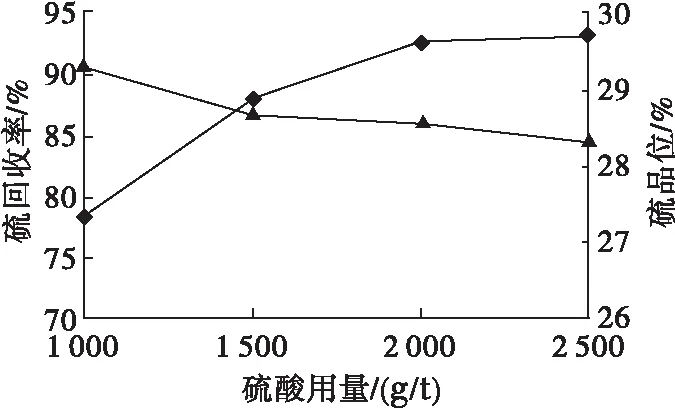

在硫浮选药剂方案对比试验的基础上优化硫酸用量,给矿为1粗1扫的选铜尾矿。活化剂硫酸为变量,在捕收剂丁黄药用量为120 g/t、起泡剂2#油用量为20 g/t的条件下进行硫酸用量试验,试验流程见图4,试验结果见图6。

由图6可见,随着硫酸用量的增加,硫精矿硫品位波动不大,硫回收率呈升高趋势;当硫酸用量为 2 000 g/t时,再增加硫酸用量,硫回收率几乎不再升高;因此,硫酸用量2 000 g/t为宜。

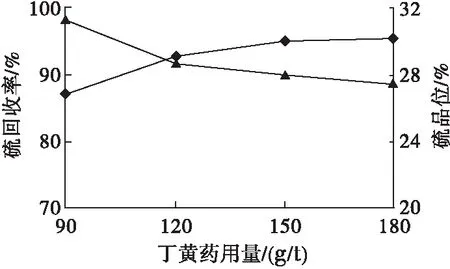

3.3.3 硫浮选丁黄药用量试验

在活化剂硫酸用量为2 000 g/t、起泡剂2#油用量为20 g/t的条件下进行捕收剂丁黄药用量试验,试验流程见图4,试验结果见图7。

图6 硫酸用量试验结果

图7 丁黄药用量试验结果

由图7可见,随着丁黄药用量的增加,硫精矿硫回收率呈升高趋势;当丁黄药用量为150 g/t时,再增加丁黄药用量,硫精矿硫回收率几乎不升高;因此,选定丁黄药用量为150 g/t。

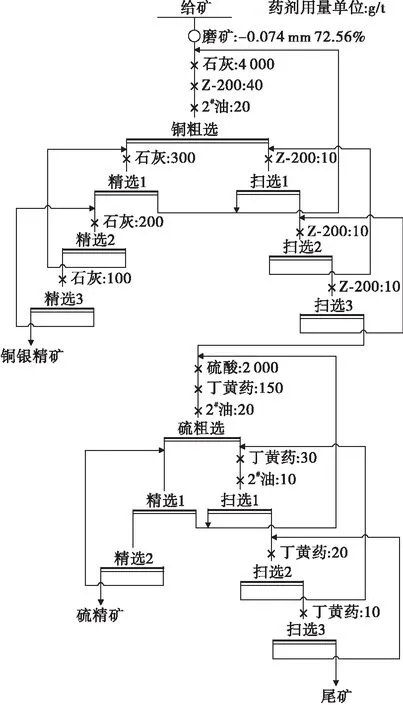

3.4 闭路试验

在条件试验和开路试验的基础上进行闭路试验,试验流程及药剂制度见图8,试验结果见表7。 由表7可知,采用1粗3精3扫浮铜—1粗2精3扫浮硫的原则工艺,闭路试验可获得铜品位为23.78%、铜回收率为89.89%、银品位为2 731.24 g/t、银回收率为87.60%的铜银精矿;硫品位为44.36%、硫回收率为88.83%的硫精矿;伴生金属铋主要富集在铜银精矿中,回收率达70.25%。

4 结 论

(1)某含铜银矿石矿物组成比较复杂,含铜为1.01%、硫为19.17%、银为118.82 g/t、金为0.098 g/t,铋为0.16%,主要矿物是黄铜矿、辉银矿、黄铁矿。铜矿物与黄铁矿、辉银矿、方铅矿、辉铋矿、石英关系密切,较难单体解离,单独回收铜矿物和银矿物不利。

(2)矿石中的铜矿物主要以原生硫化铜和次生硫化铜形式存在,原生硫化铜和次生硫化铜共占91.72%,其他相态占8.28%;银主要存在于辉银矿中和伴生在黄铜矿中。

(3)矿石在磨矿细度为-0.074 mm 72.56%的条件下,采用1粗3精3扫浮铜—1粗2精3扫浮硫的原则工艺,闭路试验可获得铜品位为23.78%、铜回收率为89.89%、银品位为2 731.24 g/t、银回收率为87.60%的铜银精矿;硫品位为44.36%、硫回收率为88.83%的硫精矿;伴生金属铋主要富集在铜银精矿中,回收率达到70.25%。

图8 闭路试验流程

表7闭路试验结果%

产品名称产率品位CuAg SAsBi回收率CuAgSAsBi铜银精矿3.8123.782 731.2431.020.143.2189.8987.606.173.1070.25硫精矿38.290.1626.5444.360.390.126.088.5688.8386.8026.42尾矿57.900.077.861.650.030.014.033.845.0010.103.33给矿100.001.01118.6719.120.170.17100.00100.00100.00100.00100.00

注:Ag品位单位为g/t。