面向低能耗的纯电动汽车两挡变速系统综合换挡规律

李聪波 陈睿杰 李 月 单亚帅

重庆大学机械传动国家重点实验室,重庆,400030

0 引言

现有纯电动汽车绝大多数使用的是固定速比减速器,不能兼顾车辆的动力性能和经济性能,这在一定程度上限制了纯电动汽车的发展[1],因此对纯电动汽车的传动系统进行改进,并制定合适的换挡策略,成为目前提升纯电动汽车动力性能、降低其行驶能耗的重要途径,对纯电动汽车的推广具有重要意义。

两挡变速器既能改善纯电动汽车的性能,又能发挥驱动电机速度区间优势[2],因此一些学者针对两挡变速器的减速比参数优化进行了深入研究。SORNIOTTI等[3]针对两挡变速系统,以电动汽车动力总成的整体效率最高为目标选取最优的传动比。GAO等[4]提出一种两挡I-AMT(inverse automated manual transmission)结构,并对其齿轮传动比进行了优化。

合理的换挡规律可以在一定程度上优化换挡时间、换挡冲击度和电机的工作区间,因此部分学者从换挡规律的角度对两挡变速系统进行了分析。WALKER等[5]针对一种纯电动汽车两挡DCT(dual clutch transmission),提出基于转矩控制的换挡规律,并以换挡时间和换挡冲击度为指标说明了该方法的有效性。MOUSAVI等[6]提出一种无动力中断的两挡变速系统,利用Pontryagin最小值定理对换挡规律进行了优化,可以有效消除汽车换挡时的冲击振动和动力中断。

以上学者对换挡规律的研究多考虑换挡时间和换挡冲击,而另一部分学者在制定换挡规律时考虑了车辆的动力性因素和经济性因素,有的单独考虑了一种因素[7-8],有的综合考虑了两种因素[9-10]。

然而,上述研究中制定的换挡规律进行没有做动力性和经济性的协同优化,而两者的协同优化对于充分发挥纯电动汽车的性能具有重要意义。

本文建立以“百公里加速时间”(车速从0增大到100 km/h所用的时间)为动力性目标,以比能耗为经济性目标的综合换挡规律优化模型,并利用MATLAB/Simulink平台对纯电动汽车进行仿真分析,结果表明采用综合换挡规律,车辆能够同时表现出优异的动力性能和经济性能。

1 面向低能耗的两挡变速系统换挡规律框架

1.1 研究对象

针对一种纯电动汽车两挡变速系统展开研究,其结构如图1所示。主要包括驱动电机M、离合器C1、C2、差速器D和两组换挡齿轮。其中,驱动电机轴为空心轴,半轴穿过空心电机轴后与车轮连接。不同于DCT的是,两个离合器呈平行轴式布置,使得离合器控制逻辑更为简单。图1中,out表示动力输出。

图1 两挡变速系统结构[11]Fig.1 The structure of two-speed transmission

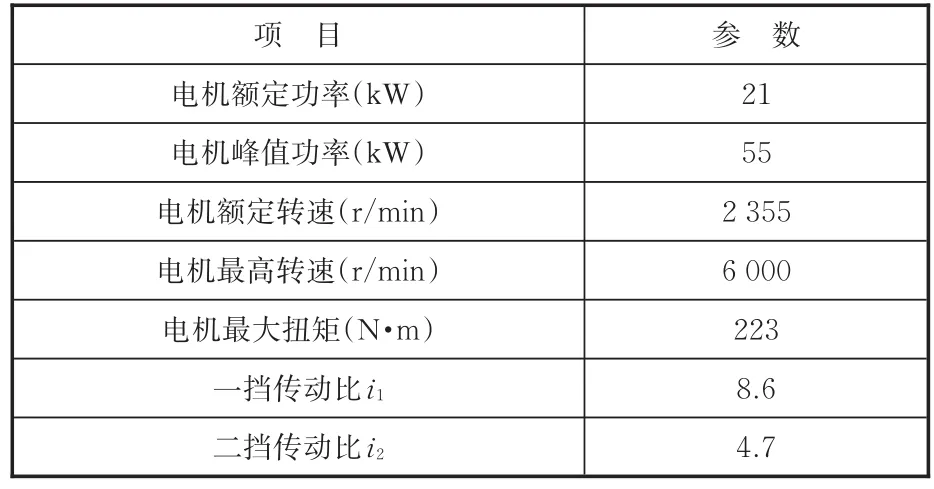

以重庆某汽车有限公司某型号纯电动车为研究对象,该车型采用的动力性指标为:最高车速vmax为 120 km/h,百公里加速时间 ta为 17 s,最大爬坡度Imax为30%。该纯电动汽车整车基本参数如表1所示,动力系统参数如表2所示[11]。

表1 整车参数Tab.1 The vehicle parameters

表2 动力系统参数Tab.2 The transmission parameters

1.2 面向低能耗的换挡规律框架

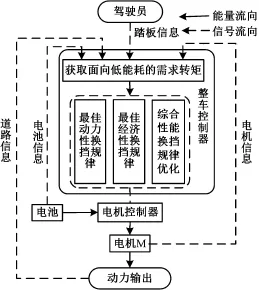

在整车参数和动力系统参数确定的情况下,合理的换挡策略既能满足驾驶员意图,充分发挥车辆动力性能,又能降低驱动电机工作能耗,提高续航里程,因此,充分考虑汽车运行工况和驾驶员意图,提出面向低能耗的需求转矩获取策略,并对不同换挡规律进行分析,制定适合两挡变速系统结构的综合性能换挡规律,如图2所示。

图2 换挡规律总体框架Fig.2 The overall framework of shift schedule

两挡变速系统换挡规律总体框架主要包括三个方面:

(1)需求转矩的获取。综合考虑纯电动汽车驾驶员踏板信息、道路信息、电池信息以及实时车速等信息,获取电动汽车正常行驶的需求转矩。

(2)传统换挡规律的制定。基于需求转矩获取方法,分别制定纯电动汽车的最佳动力性换挡规律和最佳经济性换挡规律。

(3)综合性能换挡规律的优化。建立综合考虑经济性和动力性的换挡规律协同优化模型,利用交叉粒子群算法对模型进行求解,得到综合性能换挡规律。

2 面向低能耗的需求转矩获取策略

2.1 面向低能耗的基本转矩获取策略

(1)正常驱动模式。正常驱动模式是指车辆在行驶时转矩载荷系数l与加速踏板开度k成线性关系,如图3中虚线所示。

图3 不同驱动模式下的踏板开度与转矩比例系数关系[12]Fig.3 The relations between pedal angle and torque ratio in different driving modes

(2)动力性驱动模式。动力性驱动模式和正常驱动模式相比在同样的加速踏板开度下,驱动电机的转矩载荷系数更大,如图3中点划线所示。此时电机具有更大的输出转矩,可以满足车辆在急加速和爬坡等工况下的需求。

(3)经济性驱动模式。经济性驱动模式的侧重点就是尽可能地使电机在高效率区域运行,以降低纯电动汽车行驶能耗。同样的加速踏板开度下,电机的输出转矩在经济模式下较正常模式有所降低,其l-k曲线如图3中实线所示。

根据对三种驱动模式的分析可知,经济性驱动模式能够降低纯电动汽车的能耗,增大其续航里程,同时纯电动汽车多行驶在路面平稳的地方,对动力性要求并不苛刻。基于此,提出面向低能耗的需求转矩获取策略,以经济性驱动模式下的电机输出转矩作为基本转矩,再对急加速和爬坡等工况进行转矩补偿,其关系可以表示为

式中,Treq为电机需求转矩;Tb为电机基本输出转矩;Tadd为电机需要补偿的转矩值。

设置系统总负荷率为95%,剩余5%的转矩负荷可用于转矩补偿,即加速踏板开度0~100%对应系统转矩负荷率0~95%。制定踏板开度与转矩载荷系数对应关系如图4所示。

图4 踏板开度与载荷系数曲线Fig.4 The relation curve about pedal angle and load coefficient

同时,电机的基本输出扭矩与加速踏板的关系可以表示为

式中,Tv-max为汽车以车速v行驶时电机所能提供的最大转矩;l(k)为转矩载荷系数。

2.2 面向低能耗的转矩补偿策略

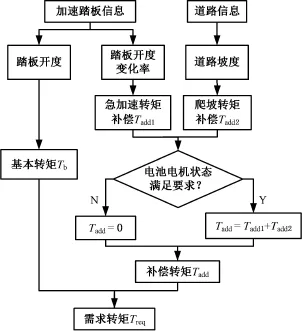

对电机输出转矩进行补偿需要综合考虑加速踏板信息、道路坡度信息、电机信息及电池信息。其中,踏板信息和道路信息可以直接反映车辆的急加速和爬坡情况,为电机的转矩补偿提供信号支撑;电机和电池作为车辆的动力系统核心部件,实时检测其工作状态是否满足转矩输出条件,可避免电机过载或电池过度放电而造成损坏。转矩补偿的影响因素如图5所示。

图5 转矩补偿影响因素Fig.5 The cause of torque compensation

从图5中可知,转矩补偿包括车辆急加速转矩补偿Tadd1和爬坡转矩补偿Tadd2两个部分,在电池状态、电机状态等满足约束条件时,对式(1)获取的基本转矩进行补偿,有

式中,b1为急加速转矩补偿系数,与踏板开度变化率有关;b2为爬坡转矩补偿系数,与道路坡度有关。

同时,电池状态和电机状态需满足下列条件:

式中,SSOC(t)为动力电池在 t时刻的剩余电量;SSOC,lim为电池可以对电机进行能量补偿的临界剩余电量,此处取为20%;θ(t)为电池在t时刻的温度;θlim为电池可以正常为电机提供能量的最高温度;γ(t)为电机在t时刻的负荷率;γlim为电机可以进行转矩补偿的临界负荷率。

在制定换挡规律时,均设定车辆在平直路面上行驶,此时道路坡度为0。因此结合式(2)和式(3),根据加速踏板信息便可以得到需求转矩Treq和峰值转矩Tv-max的比值,进而可以根据对应换挡原则确定不同踏板开度下的换挡车速。

3 纯电动汽车两挡变速系统传统换挡规律

换挡规律根据控制参数的不同,可分为单参数换挡规律、两参数换挡规律和三参数换挡规律三种,本文采用应用最为广泛的两参数换挡规律[10],选取车速和加速踏板开度为换挡参数。

换挡规律根据追求目标的不同分为最佳动力性换挡规律、最佳经济性换挡规律和综合性能换挡规律。本节针对最佳动力性换挡规律和最佳经济性换挡规律展开分析。

3.1 最佳动力性换挡规律

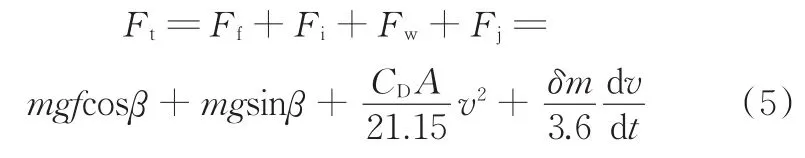

电动汽车能保证正常运行的前提是动力总成系统输出到车轮的驱动力Ft可以克服车辆的行驶阻力,主要包括来自路面的滚动阻力Ff、克服重力爬坡时的坡道阻力Fi、行驶时受到的空气阻力Fw和加速时受到的加速阻力Fj。电动汽车的动力学平衡式可以表示为

式中,β为道路坡度;δ为系数质量惯性系数。

同时,不同挡位下车辆的车轮驱动力Ftg可表示为

式中,T为电机转矩;ig为第g挡的传动比。

换挡过程中忽略道路坡度的影响,可以得到车辆的加速度为

式中,ag为工作在g挡时车辆获得的加速度;δg为g挡时车辆等效质量惯性系数。

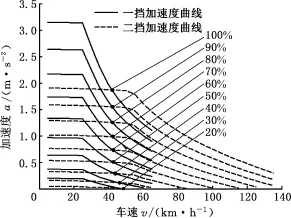

根据制定的需求转矩获取策略可以确定不同踏板开度下的电机特性曲线,如图6所示。

图6 不同踏板开度的电机特性曲线Fig.6 The motor performances under different pedal angle

最佳动力性换挡规律的目的是使纯电动汽车在行驶过程中一直保持最优的加速性能,因此将同一踏板开度下两个挡位加速度相等的点作为换挡点,即当加速度满足下面关系式时进行换挡:

式中,a1为车辆工作于一挡时的加速度;a2为车辆工作于二挡时的加速度。

由式(7)可以得到不同踏板开度下分别工作在两个挡位时车辆的加速度曲线,如图7所示,图中圆点为相同踏板开度下车辆在两个挡位加速度相同时的车速,即为最佳动力性换挡规律对应踏板开度下的换挡点。

图7 不同踏板开度下加速度曲线Fig.7 The acceleration curves under different pedal angle

从图7可以看出,当车速较低时,驱动电机工作在恒转矩区域,而一挡的传动比更大,因此车辆工作在一挡比在二挡可以获得更大的加速度。传动比的增大同时会导致车辆的等效质量惯性系数增大,汽车受到的加速阻力也会随之变大,所以当达到一定车速后,车辆工作在二挡会由于阻力更小而获得更大的加速度。由此,将不同踏板开度下两个挡位加速度相等的点作为汽车的升挡点,可以作出最佳动力性换挡规律的升挡曲线。

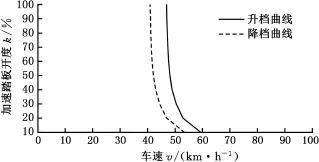

车辆的降挡点和升挡点保持一致,才能使得车辆的动力性能保持最优。但是,车辆行驶过程中出现的车速瞬间降低会导致非期望换挡,为了避免非期望频繁换挡需设置一定的降挡速差,一般取2~8 km/h[9]。从而根据得到的升挡曲线获得相应的降挡曲线。最佳动力性换挡规律如图8所示。

图8 最佳动力性换挡规律Fig.8 The best dynamic shift schedule

3.2 最佳经济性换挡规律

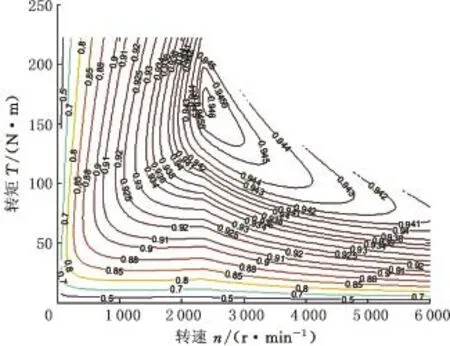

纯电动汽车能耗高低主要受驱动电机工作点效率的影响。最佳经济性换挡即是通过在适当的车速下调整变速器工作的挡位,来使电机工作在效率更高的区间。电机的效率η与对应工作点的转矩T及转速n大小有关,因此可以表示为

通过对电机效率进行仿真,得到电机效率MAP图,如图9所示。

图9 电机效率MAP图Fig.9 The motor efficiency MAP

由图9可以看出,电机工作在额定转速同时具有较大负载时的效率最高,而当转速较低或者转矩较小时,电机效率会大幅减小;当转速超过额定转速继续增大时,电机效率也有所减小。

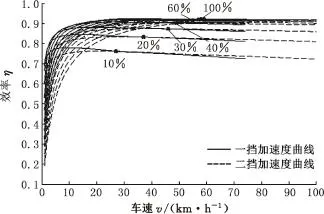

结合电机MAP图和需求转矩获取策略可以得到不同加速踏板开度下电机效率与车速的关系曲线,如图10所示。

图10 不同踏板开度下效率曲线Fig.10 The motor efficiency curves under different pedal angle

从图10可以看出,在一定踏板开度下挡位不变时,驱动电机的工作效率开始时会随着车速的增大而急速上升,直至达到最大值;然后随着车速的继续增大,电机效率有小幅度回落。在一定踏板开度下,当车速较低时,变速器工作在一挡电机效率更高;达到一定车速后,变速器工作在二挡电机效率更高。

寻求同一加速踏板开度下两个挡位效率相同的点作为经济性换挡规律的换挡点,即当效率满足下面关系式时进行换挡:

式中,η1为车辆位于一挡时的效率;η2为车辆位于二挡时的效率。

因此,采用两挡之间效率相等的点作为升挡点,可以作出升挡曲线。同最佳动力性换挡规律类似,为避免非期望频繁换挡需设置一定的降挡速差,取2~8 km/h,得到最佳经济性换挡规律曲线,如图11所示。

图11 最佳经济性换挡规律Fig.11 The best economic shift schedule

4 纯电动汽车综合性能换挡规律优化

前文制定的最佳动力性换挡规律和最佳经济性换挡规律只是考虑纯电动汽车对应性能达到最优,而动力性和经济性都是评价车辆性能的重要指标,本节提出能兼顾两种性能的综合换挡规律。

4.1 优化模型

4.1.1 优化目标

(1)动力性优化目标。对纯电动汽车的三个动力性指标(最高车速、最大爬坡度、百公里加速时间)进行分析可知,最高车速主要与电机的最高转速和变速器的最小传动比相关,与换挡规律无关;最大爬坡度主要受电机的最高转矩和变速器最大传动比影响,与换挡规律也无关;百公里加速时间为一挡驱动时间和二挡驱动时间的总和,而汽车的换挡车速直接影响两挡分别驱动的时间。据此,将纯电动汽车不同加速踏板开度下的百公里加速时间作为动力性优化目标,有

式中,ta为汽车的百公里加速时间;vc为汽车的换挡车速;Ft1、Ft2分别为变速器工作在一挡和二挡的车轮驱动力。

(2)经济性优化目标。以不同加速踏板开度下纯电动汽车车速由0加速到最高车速过程中的比能耗作为经济性优化目标。此处,将汽车比能耗考虑为该过程中的总能耗与车辆质量的比值,单位为kW·h/kg。汽车比能耗E应为电动汽车工作在一挡和二挡下的比能耗之和,即

式中,E1、E2分别为车辆工作在一挡和二挡时的比能耗;t1为车辆工作在一挡的时间;t2为车辆总的加速时间。

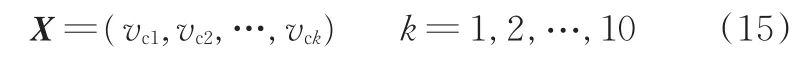

4.1.2 优化变量

制定纯电动汽车换挡规律主要是根据追求的不同目标确定汽车换挡车速,因此,将电动汽车在10个加速踏板开度下换挡车速vc作为优化变量:

4.1.3 约束条件

电机效率是衡量电机利用率的一个重要指标,也是影响汽车经济性的重要因素之一,因此,将不同踏板开度下电机效率在80%以上的车速范围作为综合性能换挡规律优化的约束条件。

综上所述,综合性能换挡规律的优化模型为

4.2 优化模型求解

利用交叉粒子群算法对优化模型进行求解,其采用的自适应惯性权重及引入遗传算法中的选择交叉操作能有效地提高算法全局搜索能力,加快迭代收敛速度[11]。

交叉粒子群算法中每个粒子具有位置、速度和适应度三个指标。其中,位置X即为优化变量,此处是向量(vc1,vc2,…,vck);速度v表示每次迭代各粒子的飞行距离;适应度即为优化目标min F(vck)=(min ta,min E)。粒子通过目标函数值表征其适应度,进而评价出所经历过的最好位置Pi,同时粒子还知道所有群体中粒子的最优位置Pgb,在此基础上可决定出下一代粒子进化的方向:

粒子群算法的流程如图12所示。基本参数设置如下:粒子种群个数S取10,所以X的下标i=1,2,…,10;惯性权因子wmax=0.6,wmin=0.2;学习因子c1=c2=1;迭代次数为500;粒子飞行限制速度为vmax=1.5,vmin=-1.5。

图12 算法流程[11]Fig.12 The algorithm process

通过上述算法计算出不同加速踏板开度下的换挡车速。综合性能换挡车速和最佳动力性、最佳经济性换挡车速的对比如表3所示。根据插值法绘制出综合性能换挡规律曲线,如图13所示。

表3 优化结果Tab.3 The optimization results

图13 综合性能换挡规律Fig.13 The comprehensive gear shift schedule

5 仿真研究

利用MATLAB/Simulink仿真平台,根据1.1节整车参数和动力系统参数,搭建纯电动汽车两挡变速系统仿真模型,将上节得到的综合性能换挡规律与最佳动力性换挡规律及最佳经济性换挡规律进行对比分析。

5.1 动力性能对比

通过对加速时间的仿真来对比三种不同换挡规律的动力性能,结果如图14所示。

图14 百公里加速时间对比Fig.14 The comparison of 100 km/h accelerate time

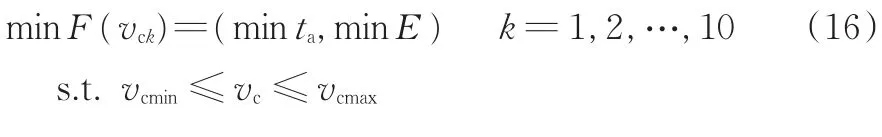

统计常用超车加速时间,即从40 km/h加速到60 km/h的时间,可得表4所示的动力性能对比。

表4 动力性能对比Tab.4 The dynamic performance comparison

仿真结果显示,综合换挡规律的超车加速时间与最佳动力性换挡规律的超车加速时间只差0.008 s,却比最佳经济性换挡规律的超车加速时间缩短了0.184 s,占其超车加速时间的6.59%。

从图14可以看出,三条百公里加速时间曲线在图中圆圈位置出现不同,将圆圈部分放大得到图15。

图15 百公里加速时间对比局部图Fig.15 The partial comparison of 100 km/h accelerate time

从图15可以看出,在车速小于46.91 km/h时,三条加速时间曲线是重合的。这是因为三种换挡规律在速度较小时变速器都是工作在一挡。

当车速达到46.91 km/h之后,综合性能换挡规律和最佳经济性换挡规律的加速时间曲线斜率要更大。这是因为最佳动力性换挡规律在100%开度下,在46.91 km/h时完成换挡,而此时综合换挡规律和最佳经济性换挡规律下的变速器仍工作在一挡。结合图7可以看出,当车速达到46.91 km/h之后变速器工作在二挡,纯电动汽车可以获得更大加速度。

当车速为49.18 km/h时,综合换挡规律完成换挡。此后,其加速时间曲线斜率和动力性换挡规律的曲线斜率一样,而经济性换挡规律的曲线斜率比前两者都大。这种情况一直持续,直到车速达到59.34 km/h,经济性换挡规律完成换挡,三条加速时间曲线才平行上升。

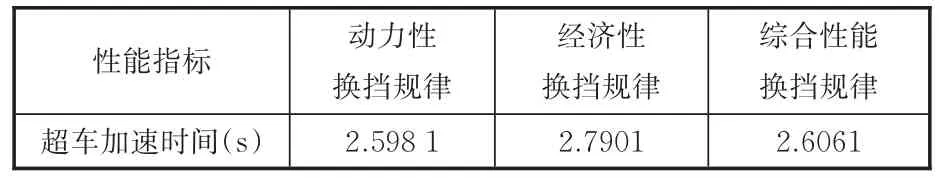

5.2 经济性能对比

以纯电动汽车在NEDC(new european driving cycle)工况(图16)下行驶的能耗为指标来仿真分析三种换挡规律的经济性能,结果见表5和图17。

图16NEDC工况Fig.16 The NEDC driving cycle

表5 经济性能对比Tab.5 The economic performance comparison

图17 NEDC工况能耗对比图Fig.17 The NEDC driving cycle energy consumption contrast

仿真结果显示,综合性能换挡规律的NEDC工况能耗为2.423 3 kW·h,与最佳经济性换挡规律的工况能耗只差0.000 2 kW·h,但比最佳动力性换挡规律的能耗减小了0.024 2 kW·h,节省了其总能耗的0.989%。

分别将最佳动力性换挡规律和最佳经济性换挡规律的NEDC能耗与综合性能换挡规律的NEDC能耗进行对比,如图18所示。图18中0基准线上面曲线为正值,表示对应时刻车辆以动力性换挡规律行驶时的电机功率比以综合换挡规律行驶时的电机功率要大;零基准线下面曲线为负值,表示以综合换挡规律行驶时的电机功率比以经济性换挡规律行驶时的电机功率要大。

图18 换挡阶段能耗对比图Fig.18 The energy consumption comparison in shift phase

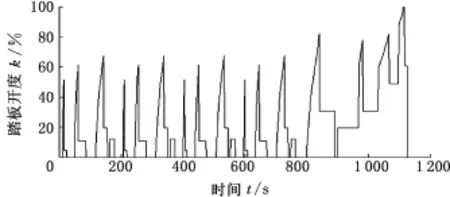

以电机的需求功率与最大功率的比值作为载荷系数,仿真出踏板开度随时间的变化情况,如图19所示。

图19 NEDC工况下车辆踏板开度Fig.19 The pedal angle during NEDC driving cycle

结合图18和图19可以看出,图18中虚线部分均出现在图19中踏板开度较小的时刻,结合最佳动力性换挡规律曲线和综合性能换挡规律曲线可知,此时两者的换挡车速相差较大,能耗节省比较明显。图18中实线也出现在这个时刻,然而其功率差值持续时间很短,这是因为此时综合换挡规律的换挡速度与最佳经济性换挡规律的换挡速度相差较小。

以上对比结果表明,综合性能换挡规律能够兼顾最佳动力性换挡规律和最佳经济性换挡规律的优势,既保证车辆动力性,又可以降低车辆的能耗,增加其续航里程。

6 结语

本文提出了面向低能耗的换挡规律总体框架。以需求转矩获取策略为基础,制定了最佳动力性换挡规律和最佳经济性换挡规律,并提出了综合性能换挡规律。建立了综合考虑动力性和经济性的综合换挡优化模型,利用交叉粒子群算法对优化模型求解,得到了综合性能换挡曲线,并用MATLAB/Simulink仿真平台验证了其可行性。