海缆供电导体阳极电化学腐蚀特性研究

刘亚楠,周媛媛,周学军

海缆供电导体阳极电化学腐蚀特性研究

刘亚楠,周媛媛,周学军

(海军工程大学电子工程学院,武汉 430033)

为了延长海底受损光电缆的最大供电时间,分析了海缆导电芯线在海洋环境中的电腐蚀特性的影响,模拟海洋环境设计实验对比了三种不同规格海缆在不同受损程度下的电腐蚀特性以及最大供电时间。此外,本文还探究了钛合金材料对于改善受损海缆电化学腐蚀特性的应用前景。实验结果表明可以通过改善设计,使用新材料等手段有效延长供电时间。

通讯电缆 电缆材料 电化学腐蚀 耐腐蚀

0 引言

海底光缆通信系统是通信网的重要组成部分,在保障作战指挥、科研试验和日常通信中发挥着至关重要的作用。海底光缆系统在给予我们信息便利的同时,也时刻遭受着来自各方面的安全威胁,如急流冲走泥沙引起的悬空,地壳运动造成的海底断层,海缆敷设时的施工质量问题等都会造成海缆的安全隐患。尤其随着海洋开发活动越来越活跃,海缆经常遭到捕捞、船锚等人为损坏,锚害会造成海缆被切断,给海缆抢修造成很大困难,已成为威胁海缆安全的最主要因素。

当海缆被船锚钩断,海缆中的铜芯就会与海水直接接触,形成电极。由于海水中含有很多侵蚀性成分如 Cl-离子使其具有较强的腐蚀性,从而造成阳极海缆中的铜、钢等金属材料腐蚀加快,海水和气泡灌入,从而阻断供电回路,海缆中断往往不能及时抢修,因此如果增加供电时间就会增加系统工作时间,这给抢修提供更多的时间。因此考虑到海缆的耐腐蚀性能的重要性及海底环境的复杂性,开展海缆断裂后在海水中海缆腐蚀行为的研究具有重要意义。

1995年王永红等人对电缆在土壤中的腐蚀进行了研究,总结了全国土壤腐蚀网站7个试验站14种电缆、光缆及材料1~3年土壤腐蚀试验结果,比较了外护层材料的耐腐蚀性能。其对于电缆腐蚀的研究主要集中在对电缆外护层耐腐蚀性能研究上,并没有考虑内芯的腐蚀行为[1]。2007年张效龙等人研究了北海—临海海底光缆路由区表层和1.5 m海底土中的泥温、PH值、EH值、硫化物和硫酸盐还原菌等几种腐蚀因子对海缆腐蚀影响,然而并未涉及海水对海缆供电导体腐蚀情况[2]。2015年赵志英从电化学腐蚀的基本概念和原理出发,概括介绍了电化学腐蚀的分类和防腐蚀措施,同时也列举了在实际生产中的相关应用[3]。2016年杨甫军等人对海缆的防腐性能进行了研究,从海缆外套结构等方面探讨了目前国内海缆的防腐技术。得出螺杆挤出式压铅机包覆铅套对海缆的防腐有显著效果[4]。目前,海缆的设计寿命一般不低于30年,然而在这种特殊的环境下,防腐材料的使用能否保护海底电缆正常工作这么久呢?目前国内尚无相关数据证实,还有待进一步研究。

综上所述,国内外对海缆的内芯防腐研究较少,大多集中在对金属铠装设计以及防护套材料优化的研究,并且对于研究的结果很少应用于实际海缆制造过程中。所以针对以前的研究现状以及实际的需要,本文从海缆供电导体防腐为切入点,以多种海缆的为研究对象,研究其在海洋环境中的腐蚀行为,主要解决在海缆发生割裂损坏的情况下,减缓金属腐蚀速率,延长光缆抢修时间。

1 海缆供电导体在海水中腐蚀行为

1.1 电腐蚀原理

海水是天然的电解质,含有大量的盐类,主要是氯化钠,其次是氯化镁。电缆金属或合金由于提炼、锻造工艺及其他原因,往往会存在成分不均一、分布不均一等问题,当浸泡在海水中后,将会导致金属与海水界面上电极电位的不均一,金属表面上就会形成许多腐蚀微电池,从而导致腐蚀反应的发生和发展。阳极区通常发生的是金属的溶解破坏反应,阴极区一般为溶解氧还原去极化[5]。

金属材料与电解质溶液相接触时,在界面上将发生有自由电子参加的广义氧化和广义还原反应,致使接触面处的金属变为单纯离子、络离子而溶解,或者生成氢氧化物、氧化物等稳定化合物,从而破坏了金属材料的特性[6]。这个过程被称为电化学腐蚀或湿腐蚀,它是以金属为阳极的腐蚀原电池过程。

金属浸泡在海水中,金属表面上就会形成许多腐蚀微电池,从而导致腐蚀反应的发生和发展。阳极区通常发生的是金属的溶解破坏反应,阴极区一般为溶解氧还原去极化。

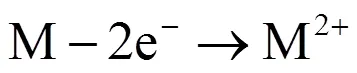

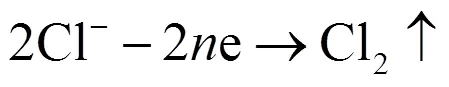

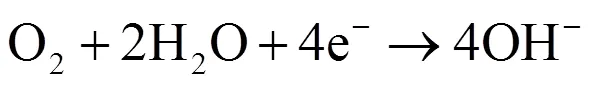

阳极区:

阴极区:

其中,M是活泼金属元素(Fe、Cu)。

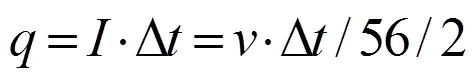

如图1所示,根据阳极A处,Fe失去的电子和外电路流经电流表的电子相等,列方程如下:

1.2 海缆供电导体的组成与特点

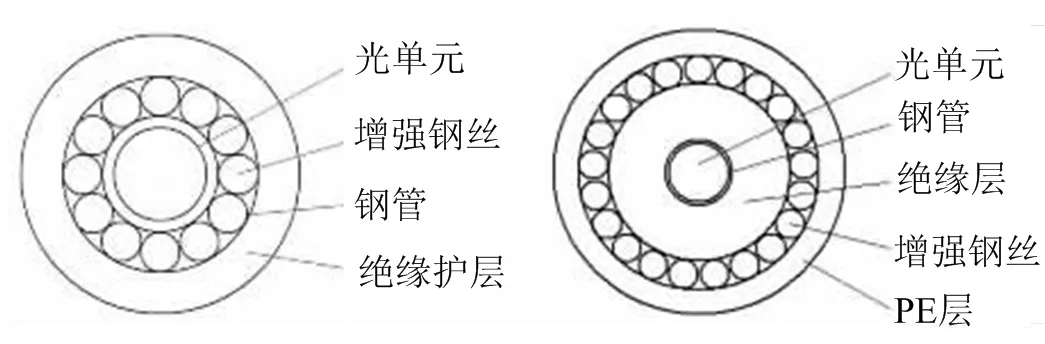

海缆供电导体中的铠装钢丝多为镀锌钢丝,国内开发有耐海水腐蚀的合金外被层可以是聚乙烯护套, 也可以是浇灌沥青、缠绕 PP 绳结构。海缆中的供电导体必需采用金属管,常用的金属管有铜、不锈钢等。铜具有良好的导电性, 在中继系统中, 还可作为中继供电和故障探测用导体;不锈钢管以其优异的机械性能极高的性价比已被海缆大量使用。

当发生海缆被船锚钩挂的情况,海缆的外被层及沥青保护层将受到一定程度的破坏,海缆局部区段的铜管、钢丝与海水直接接触,承担供电任务的金属导体会接地与海水形成回路,形成阳极或阴极,其中阳极端会因海水腐蚀而使海水气泡灌入,致使供电阻断,从而造成通信中断。目前的钢丝,其中一种是国产的合金镀层钢丝,其镀层成份是锌、铝、镁三种金属的合金,其抗腐寿命比普通镀锌钢丝提高约3.5倍,受到普遍欢迎。

图2 典型深海海缆结构

1.3 腐蚀速率计算

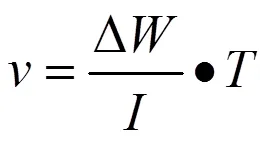

当海缆断裂时,海缆的供电导体与海水直接接触,承担供电任务的金属导体(如铜管、钢丝)会接地与海水形成回路,形成阳极或阴极,其中阳极端会因海水腐蚀而使海水气泡灌入,致使供电阻断,从而造成通信中断。根据文献[5][6]中使用的方法,最后通过公式(3)(4)进行计算得到金属的腐蚀速率及材料通电前后的质量差:

其中,1为材料通电前的重量;2为材料通电后的重量;为恒定电流的大小;为通电时间;是金属的腐蚀速率,单位是g/(A∙h)。

2 实验设计与验证

本文对海水的电化学腐蚀机理以及各种电极材料在海水中的电化学腐蚀机理进行研究。通过查阅大量的与海水电腐蚀有关的资料[7, 8],理解海水以及电极材料的腐蚀机理,在此基础上设计实验模拟海水中海缆断裂时,得到因海水腐蚀直至供电停止所提供的线路抢修时间。设计出了较为完整的实验方案来验证多种海缆在海水中的腐蚀速度以及与电流的关系。一是在电流恒定不变的条件下,分别对长度不同的阳极海缆进行腐蚀的实验方案。二是在阳极海缆长度不变的条件下,海缆腐蚀随电流大小变化情况的实验方案。根据实验方案开展实验,并记录实验数据和现象,最后对实验的结果进行分析,选出符合要求的铱钽钛合金、钌铱钛合金、铱钚钛合金三种材料进行腐蚀实验研究设计最佳合金材料替代海缆铜芯中的钢丝,达到海缆耐腐蚀特性增强的目的。并选用不同厂家的海缆进行腐蚀实验,以此为依据对海缆中的导电材料或结构进行改进,以达到增强海缆耐腐蚀性的目的。

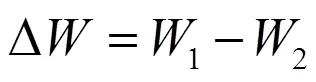

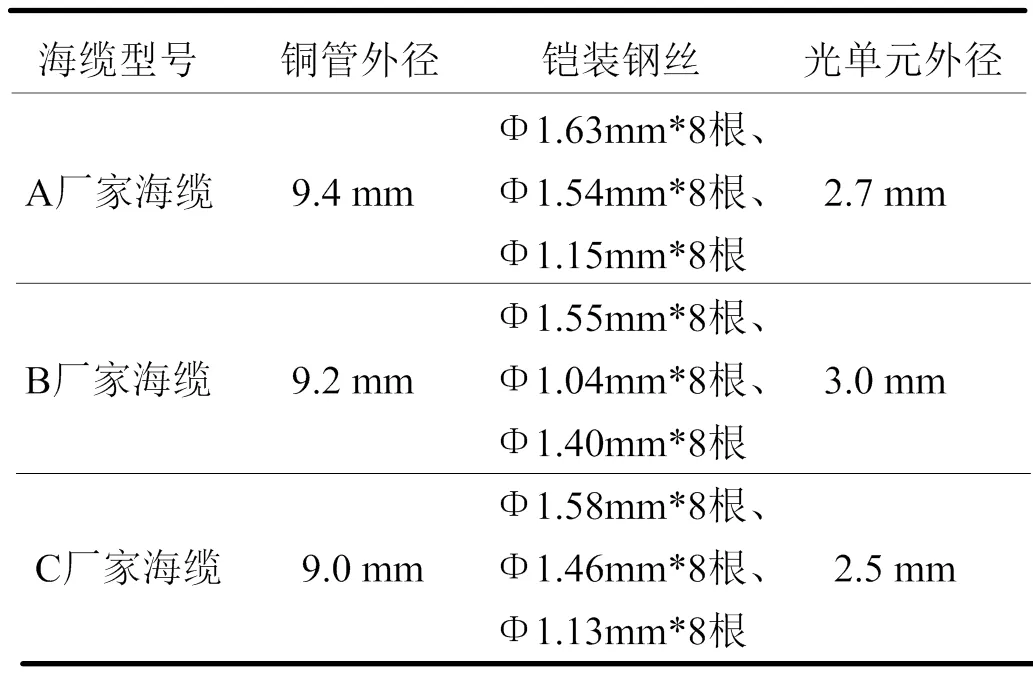

由于本文研究的重点是海缆在海水中的电腐蚀情况,因此,本章根据之前的研究,选择了A厂家、B厂家、C厂家三种厂家作为海水接地极阳极的材料进行电化学腐蚀的分析。以下实验均是在3.5%的NaCl溶液(模拟海水)中进行的。在模拟海水中通以恒定的电流,在一定的时间间隔后观察材料的腐蚀情况,以及周围海水的现象,并将材料腐蚀前后的重量记录下来,计算材料的电腐蚀速率,并通过比较这三种通电海缆的电腐蚀速率,确定出当水下光缆断裂时,在不影响供电的条件下,预留的抢修时间。实验条件:常温下,A、B为相同电极材料,电解液为3.5%NaCl溶液(模拟海水),实验原理图如图1所示。

本实验模拟海缆在未剥离绝缘层的情况下断裂之后,直至海水气泡灌入绝缘层,导致供电中断的过程,从而得到抢修光缆所预留的时间。选取来自三种不同的厂家的海缆材料进行实验。海缆型号参数参见表1。

表1 三种厂家海缆型号参数说明

2.1 带绝缘层海缆的腐蚀试验

常温下,利用实验室水箱(60 cm×50 cm×25 cm),根据海水密度在水箱中撒入食盐形成3.5% NaCl溶液模拟海洋环境,分别将两段10 cm海缆(A厂家、B厂家、C厂家三种海缆)置入水箱中使用DH1724A—3型直流稳压稳流电源进行供电,阴阳两极距离保持60 cm,观察铜表面的腐蚀情况。

电源的阳极和阴极分别连接两段海缆,置于水箱中通电,电源电流1 A。在恒流条件下,阳极海缆的内芯金属逐步减少同时产生大量气泡,观察直流稳压稳流电源显示状态,电压上升为最大值,记录下腐蚀时间。

实验结果表明,当海缆断裂时,阳极海缆中的金属材料失去电子,随着通电时间的增加,电压逐渐增大,当电路断路,电压瞬间达到最大值85 V,恒流与恒压功能进行跳转切换。如表2所示,从开始通电腐蚀至供电中断,断裂的A厂家海缆所用时间最长,B厂家海缆次之,C厂家海缆所用时间最长。分析其原因主要在于通光海缆的铜管外径最大,内铠装钢丝的直径最大。

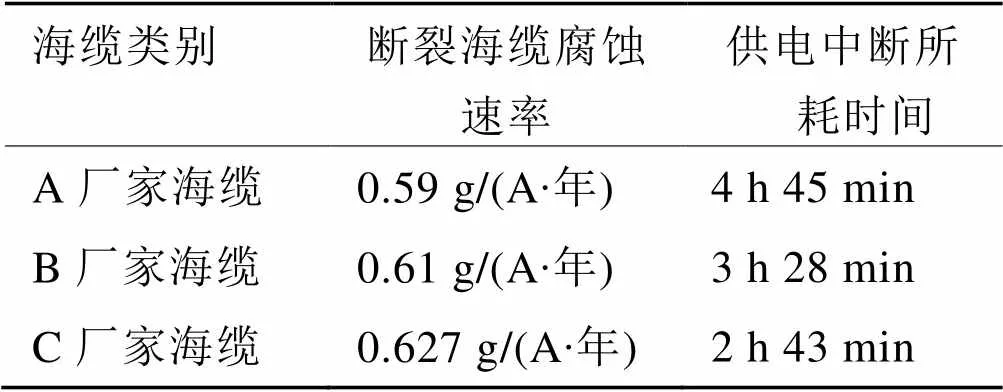

表2 三种海缆腐蚀情况比较

带有绝缘层的海缆产生断裂时,两段海缆在海水中形成阳极—阴极腐蚀,海缆中的铜及钢等金属材料失去电子,变成自由离子进入海水中,实验表明A厂家海缆腐蚀4 h 45 min造成供电中断,B厂家海缆腐蚀3 h 28 min造成供电中断,C厂家海缆腐蚀2 h 43 min造成供电中断。当通电时间达2 h 43 min~4 h 45 min时,阳极海缆腐蚀产生的大量气泡进入绝缘层中,阻断电路,电压在某一瞬间达到最大值,导致供电中断。

2.2 剥离绝缘层海缆的腐蚀试验

本实验研究在模拟海水环境下剥离绝缘层后的海缆时阴阳极海缆的表面腐蚀情况,从而得到海缆腐蚀速率与海缆在海水中裸露长度的关系。

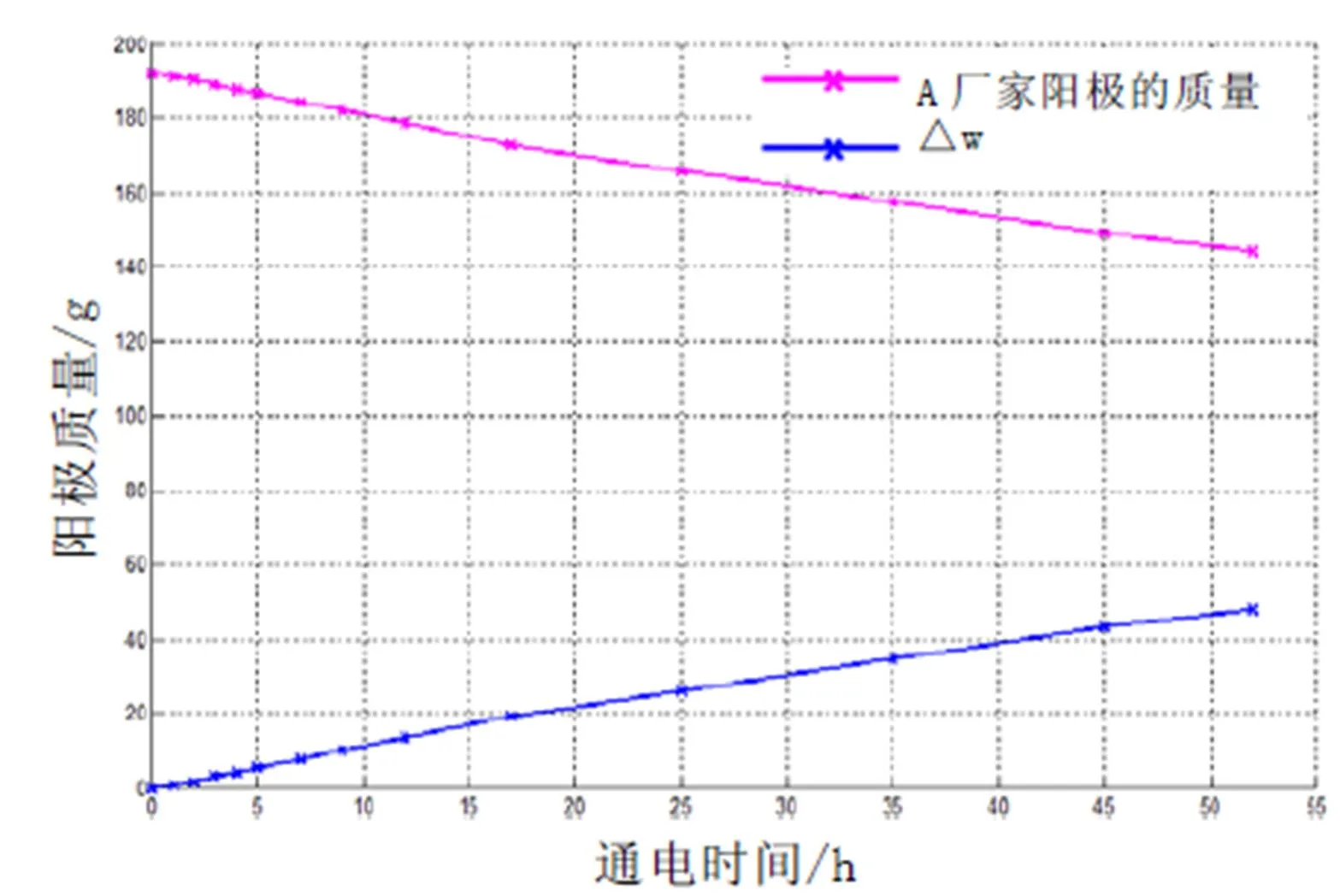

图3 实验数据

利用实验室水箱(60 cm×50 cm×25 cm),根据海水密度在水箱中撒入食盐形成3.5% NaCl溶液模拟海洋环境,分别将两段10 cm A厂家海缆置入水箱中通电,观察铜表面的腐蚀情况。

电源的阳极和阴极分别连接两段海缆,置于水箱中通电,电源开机状态电流为1 A。将两段海缆取出,进行质量称量,观察海缆腐蚀情况,将10 cm B厂家、C厂家两种海缆重复上述步骤进行实验。

用20 cm三种不同厂家的海缆重复上述步骤,观察实验现象。用30 cm三种不同厂家的海缆重复上述步骤,观察实验现象。

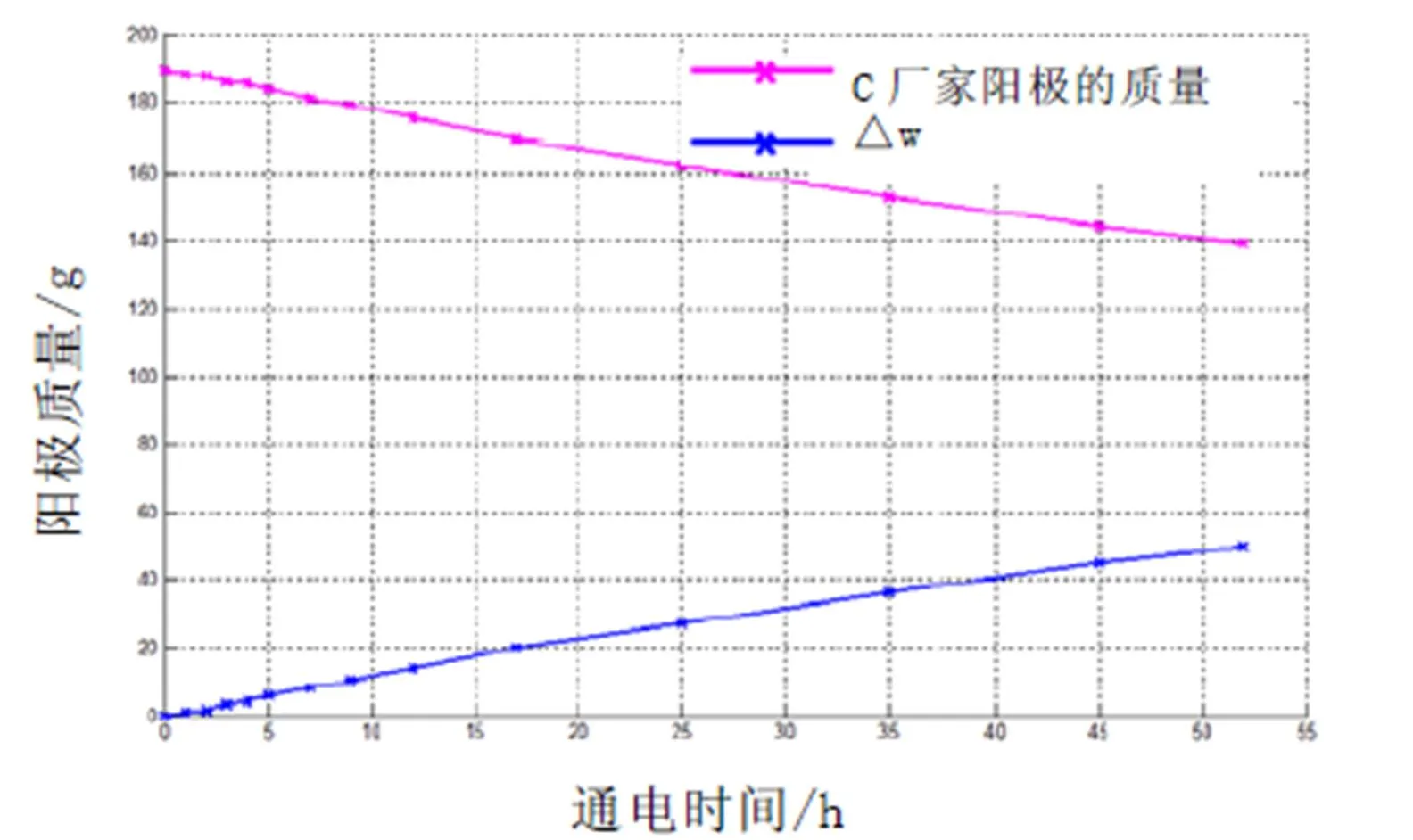

图4 实验数据

图5 实验数据

本章实验主要研究剥离绝缘层的光缆在海水中腐蚀情况,经实验研究,铜芯中的钢丝的金属离子溶解在海水中,浸泡在海水中的铜芯随腐蚀时间增强逐渐失去光泽,腐蚀产生氢氧化铜附着在其表面海水在腐蚀光缆过程中,先从断裂口处开始腐蚀,在1 A通电电流条件下,通电时间达到45 h后,整个裸露的光缆的铜管出现多处腐蚀断口。可以得到结论:在电流不变的条件下,裸露在海水中的光缆长度越长,腐蚀速率越快;在通电海缆长度一定的条件下,通电电流越大,海缆腐蚀速度越快。

2.3 合金替换海缆钢丝腐蚀试验

通过前文中海缆腐蚀实验研究表明,现有海缆在断裂后,在2~5 h 内会造成供电和通信中断,给海缆抢修时间带来很大的紧迫性。海缆的内芯金属材质选择是保证线路供电极重要的一环,需要采用耐腐蚀更强的金属材料。本节对多种合金材料的腐蚀特性进行比较,并进行海缆中内铠装钢丝的腐蚀实验研究,找到合适的供电导体,保证系统通信畅通。

本文对性能最优的钛合金进行试验,三种钛合金在短时间内腐蚀效果不明显,质量一直保持不变。证明所选钛合金具有延长抢修时间的效果,考虑到海水的PH值在7.5~8.6之间,由于植物光合作用,PH值略高些,通常为8.1~8.3。在碱性或Cl-浓度大的情况下,钌铱钛的耐腐蚀情况优于铱钽钛,铱钚钛的硬度远大于其他两种合金,其机械性能不利于生产加工。

图6 腐蚀前的钌铱钛

图7 实验120 h后的钌铱钛

经研究,在不考虑生产成本条件下,用钌钽钛代替海缆中的一根45号钢丝,应用于渔船来往繁多的航道。此外由于钛合金的硬度比较大,机械性能比较好,可应用于线路系统的某一区域的直线部分。

3 结语

本文以解决海缆断裂腐蚀问题为切入点展开研究,对海缆因外观因素断裂的不同情况进行分析,根据电化学腐蚀机理,分析了海水的电腐蚀特性以及影响海水腐蚀的因素,根据这些腐蚀特性选择了三个厂家的海缆样品作为实验材料,制定了实验方案,模拟海缆在水下因锚害等因素断裂时的腐蚀情况,通过实验数据计算所选实验材料在海水中的电腐蚀速率,通过实验对比材料电腐蚀速率,预算通电海缆发生断裂后预留的抢修时间。具体结论如下:

1) 通过实验进行海缆因环境因素导致绝缘层被剥离的腐蚀情况的研究,表明在电流不变的条件下,裸露在海水中的光缆长度越长,腐蚀速率越快;在通电海缆长度一定的条件下,通电电流越大,海缆腐蚀速度越快。

2) 研究发现现有海缆在断裂后,在2 h 43 min~4 h 45 min 内会造成系统供电中断,给海缆抢修带来很大压力,因此需采用耐腐蚀性能更强的材料。本文对多种合金材料的腐蚀特性进行比较,结合参考文献及实验数据,认为可用钌钽钛代替海缆中的一根45号钢丝。由于钛合金的机械性能比钢丝差,可应于渔船繁多的短直线海域。

本文对海缆腐蚀的研究是通过实验方法进行的,通过实验方法可以得到准确的结果,但是在对实验结果分析查看上实验方法也有其弊端。尤其是在腐蚀速率的研究上,通过实验方法无法对每时每刻的实验结果进行查看,而且在实验中由于操作原因也会造成误差使结果不准确。

[1] 张效龙, 徐家声. 北海—临海海底光缆路由海底土中几种腐蚀因子的调查[J]. 海洋环境科学. 2007, (02): 175-178.

[2] 王永红, 钟泽成, 李雅琴. 电缆、光缆及其材料1—3年土壤腐蚀行为[J]. 腐蚀科学与防护技术, 1995, 7(3).

[3] 赵志英. 金属的电化学腐蚀与防护[J]. 内蒙古石油化工,2015,(5).

[4] 杨甫军, 席菲菲, 祁登权. 海底电力电缆防腐性能研究[J]. 电线电缆, 2016, (4).

[5] [美]F. W. 芬克 W.K.博伊德著.冶金工业部钢铁研究所译. 海洋环境中金属的腐蚀[M]. 北京: 科学出版社, 1976: 12-86.

[6] 曹楚南. 腐蚀电化学原理[M]. 北京: 化学出版社, 2004: 5-35.

[7] 宋诗哲.腐蚀电化学研究方法[M]. 北京: 科学技术出版社, 1984: 7-60.

[8] 丁红燕, 戴振东. 钛合金在海水中的腐蚀磨损特性研究[J]. 钛合金腐蚀研究, 2008, 28(2).

Study on Electrochemical Corrosion Characteristics of the Anode of Power Supply Conductor for Submarine Cable

Liu Yanan, Zhou Yuanyuan, Zhou Xuejun

(College of Physics and Electronic, Naval University of Engineering, Wuhan 430033, China)

TQ150

A

1003-4862(2018)08-0060-05

2018-04-28

刘亚楠(1993-),女,工学学士。研究方向:信息通信与工程。E-mail: liuyanan1824@163.com