12MnNiVR钢板拉伸试样分层开裂原因分析

欧阳鑫,胡昕明,王储,孙殿东,李广龙

(鞍钢集团钢铁研究院,辽宁鞍山114009)

12MnNiVR钢是一种用于制造大型原油储罐的压力容器高强度低合金钢,其成分以C-Mn为基础,添加少量Mo、V、Ni等合金元素。与国内外同类钢种成分相比,由于合金元素含量减少,从而降低了碳当量,改善了焊接性能,同时提高了钢的强韧性匹配度[1-3]。对一批12MnNiVR钢板进行力学性能检验时,发现在部分横向板拉伸试样断口处出现分层现象,钢板断后伸长率等力学性能降低。文中利用光学显微镜、扫描电镜等检测手段,对拉伸分层试样进行金相组织观察、夹杂物类型判定及夹杂物成分测定,确定12MnNiVR钢板拉伸试样产生分层的原因。

1 试验材料

12MnNiVR钢板生产工艺如下:

转炉冶炼—板坯连铸—板坯加热一轧制—在线淬火—(堆垛)—探伤—回火。

试验分析采用的12MnNiVR钢拉伸分层试样来自于调质热处理后的钢板。钢板化学成分和力学性能分别见表1和表2。

从表中可以看出,分层钢板的化学成分满足标准要求,但断后伸长率和冲击性能明显低于标准要求。拉伸试样分层照片如图1所示。

表1 试验用12MnNiVR钢的化学成分(质量分数) %

表2 试验用12MnNiVR钢的力学性能

图1 12MnNiVR钢拉伸试样分层照片

2 试验结果与分析

2.1 试验方法

采用卡尔·蔡司ZEISS Aviovert 200 MAT金相显微镜和QUANT400型扫描电子显微镜对12MnNiVR钢拉伸分层试样分层处进行夹杂物形貌、分布和成分分析以及显微组织观察。

2.2 显微组织分析

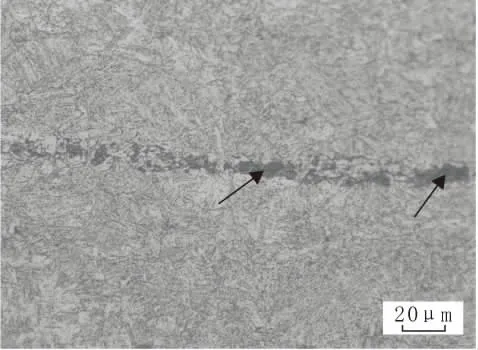

试样的金相组织如图2所示。

图2 12MnNiVR钢轧后显微组织

由图2可以看出,12MnNiVR钢的显微组织除了铁素体和回火贝氏体,还存在一定量的回火索式体。回火索式体富集处为微观组织的缺陷集中区域,其附近组织相对不均匀,形成严重的中心偏析带,在拉伸过程中,应力集中于此。同时,裂纹容易在两相界面萌生并沿中心偏析带扩展,引起开裂[4]。

连铸坯中C、Mn元素偏析较严重情况下,在富含C、Mn元素的局部区域,容易生成碳化物和MnS夹杂物,而在贫碳的局部区域,轧后冷速较快时则容易生成硬而脆的马氏体组织[5]。这些也会产生中心偏析和大量夹杂,从而成为影响钢板组织性能的主要因素。

2.3 夹杂物形貌、分布及成分分析

拉伸分层试样经过研磨和抛光后,在光学金相显微镜下观察其夹杂物的形貌特征,结果如图3所示。可以看出,试样有大块条状夹杂物。粗大的夹杂物容易沿轧向拉长呈条带状分布,此类夹杂物与晶界的接触面是组织中的薄弱环节,容易在拉伸应力作用下产生应力集中[6]。

图3 12MnNiVR钢中的夹杂物形貌

利用场发射扫描电镜对拉伸分层试样断口中的夹杂物形貌进行观察,同时利用能谱仪对夹杂物的成分进行分析,其结果分别如图4和图5所示。图4中箭头指出的长条状组织,主要富集在端口韧窝的中心,长度为15~25 μm,从形貌上判断其为夹杂物。

图5能谱分析证实,长条状夹杂物为MnS。条带状MnS是塑性夹杂物,容易沿轧制方向拉长。在快冷过程中,由于夹杂物尖端应力急剧集中,使材料的横向断面收缩率和断后伸长率急剧降低,导致材料力学性能降低,容易在拉伸过程中引发横向裂纹,从而产生分层现象[7-8]。

图4 12MnNiVR钢中的夹杂物SEM图

图5 12MnNiVR钢1号试样分层处夹杂物能谱图

由此可见,12MnNiVR钢中的夹杂物是造成钢显微组织中出现集中微观缺陷的主要原因,在拉伸过程中,应力容易在缺陷集中分布的显微组织层面上富集,产生开裂和分层,影响断后伸长率等力学性能。

通过上述分析手段,可以看出,在12MnNiVR钢的连铸坯冷却结晶过程,主要合金元素C、Mn由于钢坯内外冷却速度不均,被挤压到铸坯中心处富集,形成中心偏析。在后期轧制的过程中,合金元素没有充分固溶到晶粒中,而是继续在晶界处偏聚,造成轧制后试样中存在大量被拉长的条状MnS夹杂物和条带状回火索式体组织偏析,从而形成钢板心部微观组织缺陷。在试样拉伸过程中,微观组织缺陷处将产生应力集中,致使拉伸试样产生开裂和分层,大大降低钢板的抗拉强度和断后延伸率。

3 结论

(1)在拉伸过程中,应力集中于微观组织中的中心偏析带,裂纹在两相界面萌生并沿中心偏析带扩展,引起开裂;

(2)由于夹杂和偏析导致钢板轧后冷却速度较快时,生成硬而脆的马氏体组织是影响钢板组织性能的主要因素;

(3)条带状MnS是塑性夹杂物,在轧后快冷过程中,由于夹杂物尖端应力急剧集中,会使材料的横向断面收缩率和断后伸长率急剧降低,在拉伸过程中引发横向裂纹,从而产生分层现象。