TWB结构汽车后纵梁轻量化方案可行性研究

徐鑫 ,林利 ,丁庶炜 ,李春林 ,刘仁东

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819)

随着汽车制造商对汽车轻量化的要求越来越高,很多新车型在概念设计阶段极大程度地减小钢板厚度[1],同时还会适当地降低局部结构的配置级别,如一些新车型已简化了后保险杠总成的局部钢结构。因此,在汽车发生倒车碰撞或追尾事故时,后纵梁作为后碰的主要吸能部件,其耐碰撞性能的好坏直接决定着汽车安全性能的优劣[2]。

目前汽车轻量化概念方案的研究与实施主要集中在车身结构的中前部,对于汽车后纵梁的轻量化技术研究比较少[3]。通过长期深入汽车主机厂开展对新车型的轻量化项目的研究,研究人员了解到汽车后纵梁区域也存在轻量化技术方案的可实施空间,并着重考虑了后纵梁的载荷传递和碰撞能量吸收特性对汽车碰撞安全性的影响,提出了利用激光拼焊板(TWB)结构对某汽车后纵梁进行轻量化改进的方法。

1 建立后纵梁简化模型

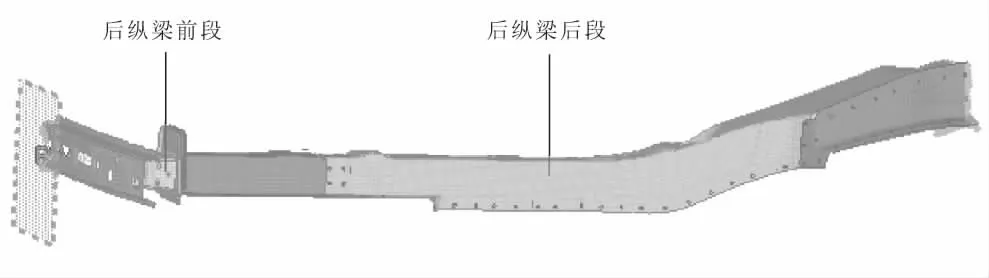

考虑到整车碰撞仿真分析具有耗时长、计算量大等问题,将后纵梁整体结构从整车有限元模型中提取出来,具体包括后保险杠、吸能盒、后纵梁等零部件,建立了后纵梁与刚性墙碰撞的有限元模型,如图1所示。其中初始条件为:完全固定刚性墙,约束其所有自由度;后纵梁最前端距离刚性墙为10 mm;后纵梁以20 km/h的速度沿X轴正方向撞击刚性墙;CAE计算终止时间设为50 ms;设置时间步长为0.5 μs。

图1 后纵梁有限元模型

2 后纵梁TWB结构轻量化方案

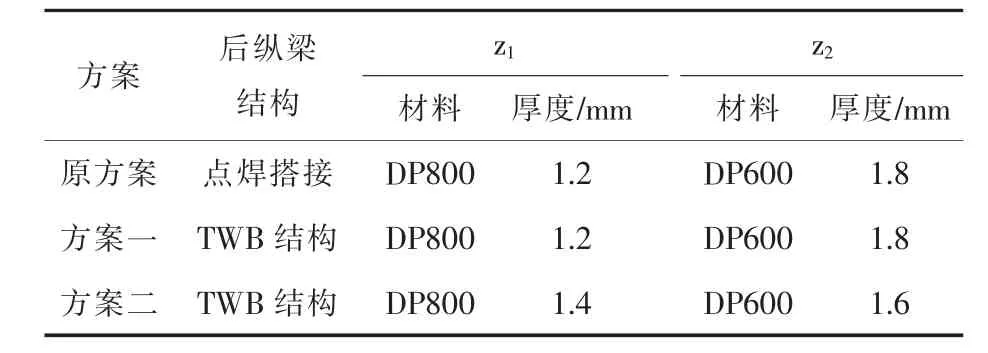

后纵梁原结构设计采用点焊搭接的方式,即梁的前段与后段通过搭接边焊接的方式连接,共需要5个焊点。通过分析点焊搭接处的结构设计,针对该纵梁结构制定两个轻量化方案,见表1。

表1 后纵梁轻量化方案

方案一在点焊搭接处采用TWB结构,取消搭接边与焊点,前段采用高强钢DP800,材料厚度为1.2 mm,后段采用高强钢DP600,材料厚度为1.8mm。

方案二与方案一类似,依然采用TWB结构,但将焊缝位置移至距离后纵梁前端600 mm处,前段采用高强钢DP800,材料厚度增至1.4 mm,后段采用高强钢DP600,材料厚度降至1.6 mm。

新设计的后纵梁结构相对于原设计方案都实现了轻量化。方案一取消了点焊搭接边结构,激光拼焊板焊缝位置设置在后纵梁前段尾端,相对于原设计结构实现单侧减重0.25 kg;方案二对后纵梁的前、后段的厚度进行重新设计,实现单侧减重0.58 kg。

3 试验结果分析

3.1 碰撞能量吸收分析

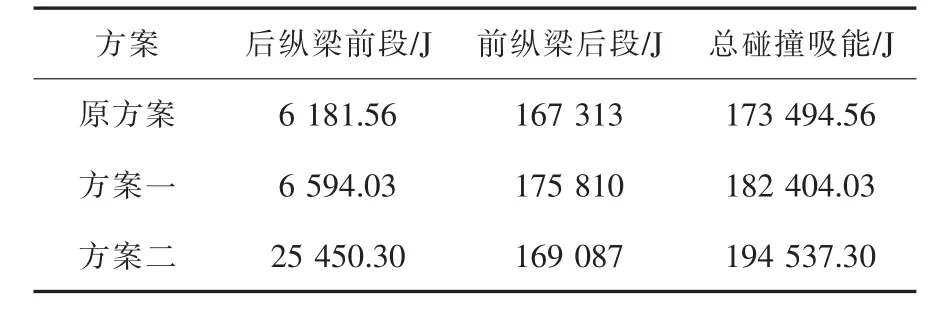

对于碰撞能量吸收,主要考察在碰撞过程中后纵梁前段和后段两个零部件的能量吸收情况[4],具体见图2。

原设计后纵梁结构总吸收能为173 494.56 J,而方案一和方案二后纵梁结构总吸能均有所增加。其中,方案一总吸能为182 404.03 J,方案二总吸能为194 537.3 J,具体数据见表2。由于后纵梁前、后段分别采用DP800和DP600高强钢材料,因此,在碰撞过程中前段强度大,主要起传递载荷作用,而后段强度略低,起吸收碰撞能量作用,这些都符合车身结构设计准则。

图2 后纵梁总碰撞吸能

表2 后纵梁总碰撞吸能对比

3.2 加速度峰值分析

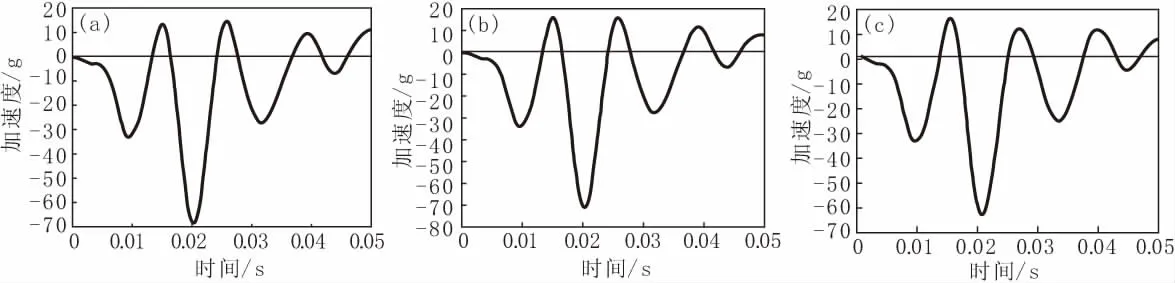

为了更好地对比加速度峰值数据,将加速度计布置在后纵梁,观察碰撞过程加速度峰值变化情况。当最大载荷传递至纵梁时,加速度达到第二个峰值,因此将第二个峰值作为衡量目标。

图3为后纵梁加速度峰值,由图3可知,方案一中第二个加速度峰值较原方案略有提升;方案二中第二个加速度峰值有所降低,且达到峰值时间延后,在一定程度上提升了整车碰撞的安全性。质量是轻量化方案设计主要考虑的指标,轻量化方案与原设计的仿真试验数据对比见表3。

图3 后纵梁加速度峰值

表3 后纵梁改进前后的数据对比

轻量化方案一中后纵梁结构的质量为6.76 kg,相对于原设计方案实现减重3.57%,碰撞总吸能达到182 404.03 J,相对于原设计方案增加6.21%,但加速度峰值提高了6.7%,对于碰撞安全性能会产生不利的影响。轻量化方案二中后纵梁结构的质量为6.43 kg,相对于原设计方案减重8.27%,碰撞吸能增加12.13%,加速度峰值降低22.8%,在保证碰撞安全性能的同时,兼顾轻量化和能量吸收的要求,因此方案二在轻量化方案设计过程中具备可行性。

4 结论

(1)汽车后纵梁轻量化方案二比原设计方案零件总重量减少了8.27%,碰撞能量吸收提高了12.13%,加速度峰值降低了22.8%;

(2)采用激光拼焊板的汽车后纵梁通过工艺优化,在减重的同时,也提升了碰撞能量吸收,降低了局部加速度峰值,从而改良车身零部件的耐碰撞性能,提高了车身的被动安全性能。