一种生物饲料生产设备的研制及其生产方法的研究

张有聪

(巴彦淖尔市飞虹饲料科技有限公司,内蒙古巴彦淖尔 015000)

随着益生菌发酵饲料产品的优点和功能不断被养殖户认可和推广,益生菌发酵饲料产品的市场需求量也逐渐增大。因此,为了满足和引导这种市场需求,有很多厂家已开始投资并生产该饲料产品。但是,常规的方法制得的发酵饲料由于大多是生料发酵,因此杂菌含量高,难以控制霉菌生长,极易变质,并且在制种、接种和发酵过程中也极易被杂菌污染。另外,常规的生产设备自动化和机械化程度低,需要的人力较多,生产成本高、生产效率低,无法做到批量连续生产。

本研究主要针对上述问题,提供一种自动化、机械化程度高,工作性能稳定,工作效率高,操作简便的饲料加工设备和基于该设备的生产方法,从而实现益生菌发酵饲料的产业化、规模化生产。

1 生产设备

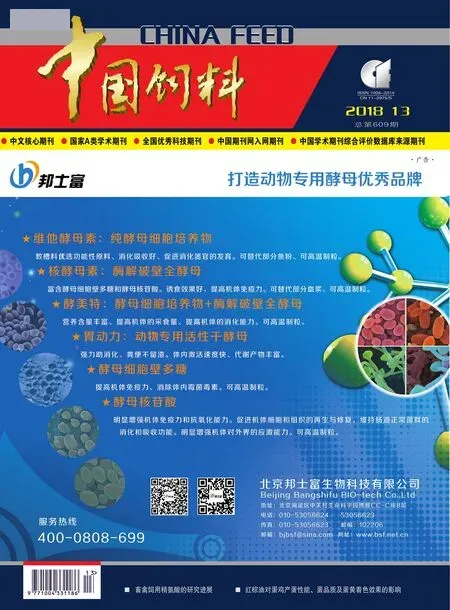

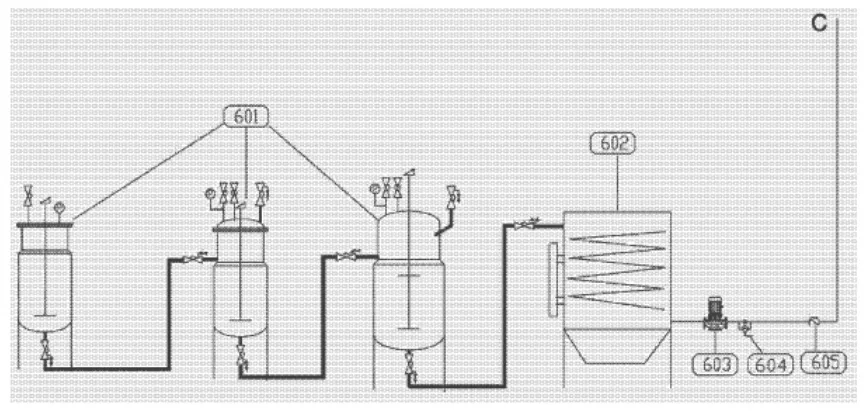

本设备用于生产生物饲料,其包括多功能饲料生产系统、液体发酵系统和烘干系统(图1)。

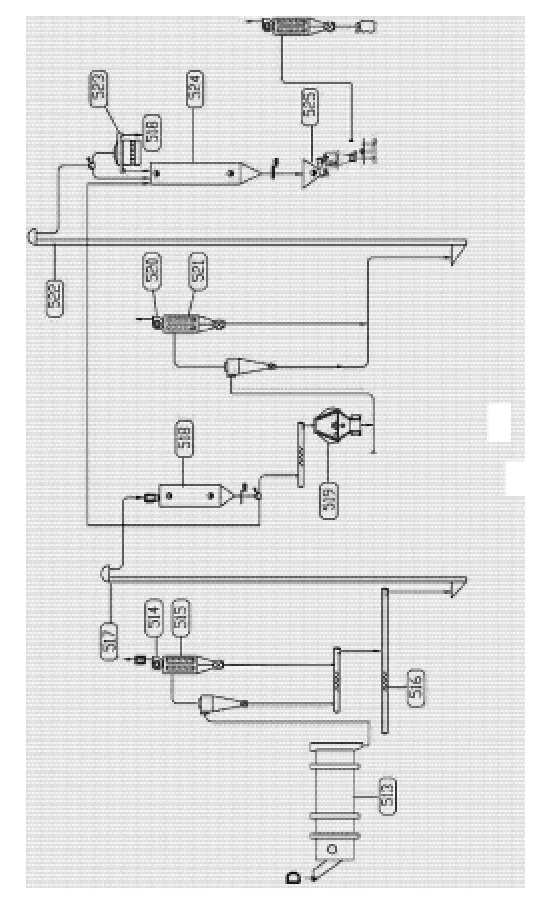

1.1 多功能饲料生产系统 多功能饲料生产系统包括依序设置的原料清理和粗粉碎工段、一次配料工段、接种发酵和湿料混合加工工段。

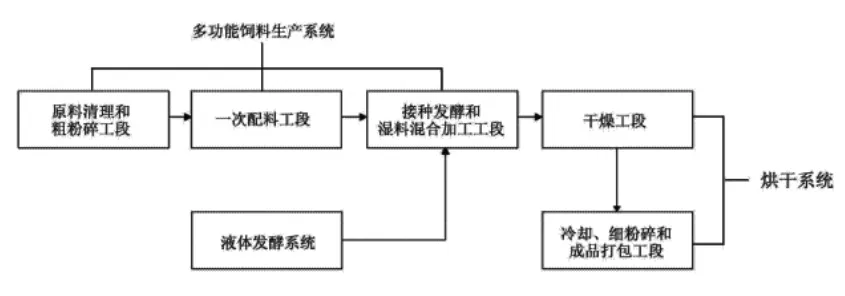

1.1.1 原料清理和粗粉碎 该工段至少包括依序设置的进料刮板机、提升机、原料初清筛和粗粉碎机(图 2)。

图1 生物饲料生产设备的系统

图2 原料清理和粗粉碎工段

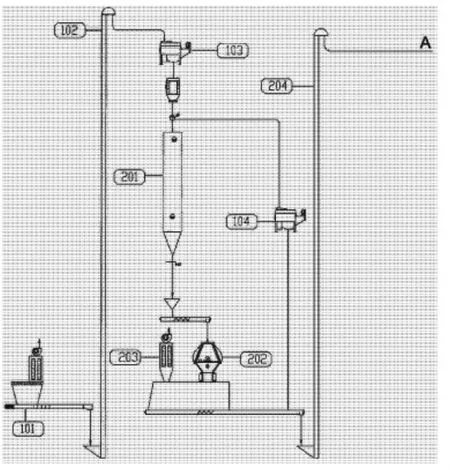

1.1.2 一次配料 该工段包括依序设置的料仓、配料秤和干料混合机。上述粗粉碎机的出口连接该料仓的入口(图3)。

图3 一次配料工段

1.1.3 接种发酵和湿料混合加工 该工段包括配合饲料成品仓和鲜湿料缓冲仓。上述干料混合机的出料口通过一旋转分配器分别连接该配合饲料成品仓和鲜湿料缓冲仓(图4)。

如图4所示,经过混合的干料由自清式提升机(305)通过一旋转分配器送入配合饲料成品仓和鲜湿料缓冲仓(306)。该配合饲料成品仓(306左半部)的出口通过一气动三通分别连接配合饲料自动计量打包机(307)和一多功能接种机(308);该多功能接种机 (308)出料口接一桨式拨料机(309),桨式拨料机(309)的出料口设有用于运送物料至发酵室的发酵车。

该鲜湿料缓冲仓(306右半部)的出口处依序设有湿料配料秤(401)和湿料混合机(402),湿料混合机 (402)进料口处还设一投料车翻转器(403);所述湿料混合机(402)的出料口接一湿料自动计量打包机 (404),湿料自动计量打包机(404)的出料口也设有用于运送物料至发酵室的发酵车(图中未示出)。

其中,多功能接种机(308)由顺序连接的灭菌器、降温器和接种器组成。 灭菌器连通一供给高温蒸汽的蒸汽管道。降温器通过内部的空气喷嘴和加水喷头分别连通一压缩空气罐和冷却水罐,且降温器的排气口还连通一高压引风机,该高压引风机又连入发酵室的供暖管网。所述蒸汽管道、压缩空气罐、冷却水罐和高压引风机在图中均未示出。

在多功能接种机(308)的接种器以及湿料混合机(402)的内部均分散地设有多组用于加入菌种的液体添加喷头,该多组液体添加喷头通过管道连接如图4所示的液体发酵系统(C-C连接)。

图4 接种发酵和湿料混合加工工段

1.2 液体发酵系统 液体发酵系统包括通过移种管道顺序连接的一级种子罐、二级种子罐、发酵罐和储液罐以及分别与各罐连通的补液罐、与该补液罐连通的无菌水制备系统和用于清洗各罐的CIP清洗系统。储液罐内设有制冷机和搅拌桨叶,并通过管道分别连通上述接种器和湿料混合机内部设置的液体添加喷头(图5)。该管道上设有打料泵(603)、压差变送器(604)和单向阀(605),可由计算机进行监控并调控。

此外,液体发酵系统还包含分别与各罐连通的用于补充水分的补液罐、与该补 液罐连通的无菌水制备系统和用于清洗各罐的CIP清洗系统(图中均未示出)。

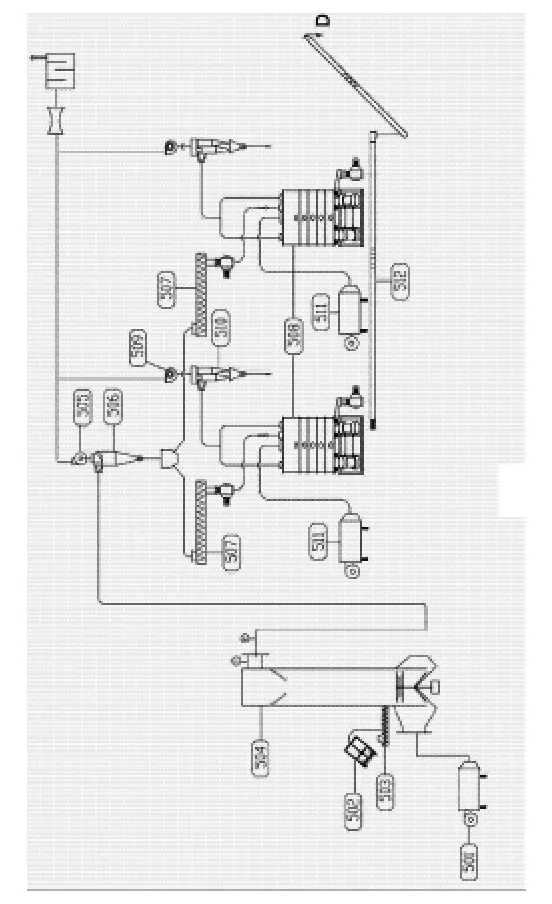

1.3 烘干系统 烘干系统包括依序设置的干燥工段,冷却、细粉碎和成品打包工段。

图5 液体发酵系统

1.3.1 干燥 该工段至少包括依序设置的强化气流干燥机和水平圆振动干燥机,以及分别与强化气流干燥机和水平圆振动干燥机进气口相连的燃气热风炉,在二者的排气口还设有高压引风机,并通过管道连入发酵室的供暖管网;所述强化气流干燥机的进料口接收由发酵室运出物料的发酵车(图 6)。

图6 干燥工段

如图6所示,在发酵室中经过发酵的物料由发酵车翻转器 (502)翻转送入双螺 旋进料机(503),随后进入强化气流干燥机(504)的进料口,强化气流干燥机(504)的进风口连接一60万大卡燃气热风炉 (501),出风口连接一高压引风机(505),该高压引风机(505)再连入发酵室的供暖管网。

强化气流干燥机(504)的出料口依次连接有沙克龙(506)和出料绞龙(507),然后连入水平圆振动干燥机(508)的进料口,水平圆振动干燥机(508)的进风口连接一30万大卡燃气热风炉(511),出风口连接一高压引风机(509),该高压引风机(509)再连入发酵室的供暖管网。

水平圆振动干燥机(508)的出料口依次连接有沙克龙(510)和出料刮板机(512),然后连入如图7所示的冷却、细粉碎和成品打包工段 (D-D连接)。

1.3.2 冷却、细粉碎和成品打包 该工段至少包括依序设置的滚筒冷却器、微粉碎机和发酵饲料自动计量打包机。圆振动干燥机的出料口连接该滚筒冷却器(图7)。

图7 冷却、细粉碎和打包工段的设备和工艺流程图

如图7所示,经过强化气流干燥和水平圆振动干燥后的物料先进入滚筒冷却器(513),该滚筒冷却器(513)的出料口连接一高压引风机(514)、沙克龙(515)、出料绞龙(516)和自清式提升机(517),自清式提升机(517)的末端与一待粉碎仓(518)相接,待粉碎仓(518)的出口设一微粉碎机(519),微粉碎机 (519)后依序接一高压引风机(520)、沙克龙(521)、一自清式提升机(522)和一旋转分级筛(523),该旋转分级筛(523)的筛上连接回该待粉碎仓(518),筛下连接成品料仓(524),成品料仓(524)的出料口接一发酵饲料自动计量打包机(525)。

桨式拨料机设有2个出料口,可同时供2台发酵车装料。降温器的内部两侧分别安装有12组直径为10 mm的空气喷嘴和8组加水喷头;接种器的内部一侧分散安装有6组液体添加喷头;湿料混合机的内部顶部分散安装有4组液体添加喷头;液体发酵系统包括50 L一级种子罐4台、200 L二级种子罐4台、1500 L发酵罐4台、储液罐1台、补液罐3台以及CIP清洗系统和无菌水制备系统各一套。

无菌水制备系统包括依序设置的多介质过滤器1台、树脂过滤器1台、精密过滤器2台、5000 L不锈钢储水罐1台以及连通该不锈钢储水罐的臭氧发生器1台和管道式紫外灭菌器2台,该不锈钢储水罐与所述补液罐相连通。

接种器和湿料混合机相连通的管道上装有单向止回阀、压差变送器和打料泵。

液体发酵系统中的各设备内均安装有液位计,移种管道内安装有压差变送器,在发酵液配料和移种时可准确计量;各设备内的pH、溶氧、温度和机械搅拌速度均由电脑控制系统自动监控并调整。

多功能接种机、湿料混合机和湿料自动计量打包机均由304不锈钢材料制成,设备内壁涂有一层特氟龙防粘材料,可有效防止物料粘壁和生锈。

桨式拨料机由304不锈钢材料制成,其呈圆筒状,内部无死角,出料干净无残留。

液体发酵系统中的各装置及管道阀门均由316 L不锈钢材料制成,均可通过蒸汽进行灭菌。

强化气流干燥机、水平圆振动干燥机和滚筒冷却器均由304不锈钢材料制成。

2 生产方法

利用上述所生产的设备进行生物饲料生产的方法,具体如下,将发酵底物原料干料通过进料刮板机和提升机输送至原料初清筛进行除杂,经粗粉碎机对粒度较大的原料进行粉碎后,输送至一次性配料工段的料仓,然后经过配料秤配料、干料混合机混合后,选择其中之一进行下一步处理:

A.混合好的干燥物料进入配合饲料成品仓后,通过气动三通进入配合饲料自动计量打包机打包成为配合饲料成品。

B.混合好的干燥物料进入配合饲料成品仓后,通过气动三通进入多功能接种机,经灭菌器进行蒸汽蒸煮灭菌、在降温器内冷却、在接种器中接种液体菌种后,通过桨式拨料机混匀,然后由发酵车运送至发酵室内恒温发酵数天。

C.混合好的干燥物料进入鲜湿料缓冲仓后,先进入湿料混合机,与鲜湿原料和通过液体添加喷头加入的液体菌种进行充分混合,再经湿料自动计量打包机进行打包,然后由发酵车运送至发酵室内恒温发酵数天。

经过上述B和C处理的物料在发酵完毕后,从发酵室中运出,依次进入强化气流干燥机和水平圆振动干燥机进行两次干燥,经滚筒冷却器冷却,再进入微粉碎机进行细粉碎,最后通过发酵饲料自动计量打包机打包成发酵饲料成品。

其中,液体菌种的制种方式是将待接种菌种依次在一级种子罐、二级种子罐和发酵罐中经三级扩大培养后,按设计混合比例通过移种管道移种至储液罐进行混合后储存。试验所用储液罐兼有搅拌和制冷功能,可将各种菌液充分混合均匀并且长期低温保存。除此之外,储液罐与接种器和湿料混合机相连通的管道内装有单向止回阀、压差变送器和打料泵。单向止回阀可防止菌液倒流入储液罐中对菌液造成污染。打料泵采用变频调速,可调节流量的大小。压差变送器和打料泵联动使用,打料泵可根据压差变送器设定的流量控制液体的输出量。物料进入接种器接种时,菌液从储液罐中通过压差变送器和打料泵按设计比例均匀喷洒到物料中(图4)。

无菌水制备系统制备的无菌水主要用于发酵液的配制,发酵液在配制时只填加所需体积50%的水,在发酵液灭菌结束后再用无菌水补加剩余50%的水,可起到节省资源的功效。强化气流干燥机的一次烘干温度为100~180℃。强化气流干燥机可迅速去除物料中50%以上的水分;由于物料初始水分高,通过速度快,因此不会对物料中的有益菌产生杀灭作用。

水平圆振动干燥机的二次烘干的温度为45~80℃。水平圆振动干燥机的烘干温度较低,可有效保存物料中所含的有益菌,适用于高活性微生物饲料的烘干。降温器的高压引风机将降温器中的湿热空气吸送至所述发酵室供暖管网,作为供暖热源利用后排出。

强化气流干燥机和水平圆振动干燥机的高压引风机将物料烘干过程中产生的湿热空气吸送至洗涤除尘器处理后,再输送至发酵室供暖管网,作为供暖热源利用后排出。

3 技术优势

该生物饲料的生产设备和方法具有以下优势。

3.1 对物料进行灭菌、降温和接种一体化处理,可实现益生菌固态发酵饲料的连续批量生产。

3.2 多功能接种机和湿料混合机、打包设备可有效防止生锈和物料高温粘壁,防止物料残留。

3.3 设备的生产能力为5 t/h,可连续批量生产益生菌固态发酵饲料,生产效率高,混合均匀度好,发酵料品质稳定。由于液体菌种的制作过程,发酵底物原料灭菌后接种和发酵过程均是在无菌条件下完成的,因此,产品的杂菌率≤1.0%。

3.4 功能多,使用范围广,适用于多种类型饲料产品的生产。设备的多功能饲料生产系统、液体发酵系统和烘干系统,根据其各自的功能既可成套使用也可单独使用,单独使用时可生产普通配合饲料、EM菌液和烘干原料等。

3.5 自动化、机械化程度高,可有效节省劳动力和生产成本。全套设备均由电脑控制系统综合操控,设备连接合理、紧密,操作便捷,安全高效,由一人即可控制全部设备的运行,并且可以保证各参数和输出数据的稳定性和准确性。同时还有一套手动模拟控制系统作为辅助控制,当电脑程序出错或死机的情况下可以启用手动模拟控制系统。

3.6 生产工艺简洁、流畅,设备衔接紧密、合理,有效地提高了设备的生产性能和生产量。

3.7 设备烘干过程中对产生的含尘湿热空气进行了有效的回收利用,既减少了环境污染,又减少了能源耗费,有效提高了废热空气的利用率。