乳剂线结合数据系统解决设备问题两例及思考

廖洪浩,王志刚

(乐凯胶片股份有限公司 河北 保定 071054)

1 引言

乳剂线又称AEC,以乳剂和油乳为主要产品,是我公司和柯达公司根据合资合作协议,由柯达公司提供的一条先进乳剂、油乳制备生产线,这套生产线具有设备先进、自动化控制程度高、产品性能稳定等诸多优点,通过严密的程序编写和大量的防错设计,最大限度的预防由人为因素造成的各种质量问题,其设计思想非常超前,数据系统强大而完备,我们在使用和维护这套设备时,充分感受到了数据系统对于车间生产和设备维护的重大意义。

乳剂线的数据系统称为PV系统,是乳剂线用于记录生产数据,以便于技术人员进行分析,判断生产状态及设备状态的一套数据系统。他能将在生产过程中传感器反馈的各项数据进行收集、打包并保存,通过专用的软件将其读取用于分析。PV系统对于乳剂性能的监测具有很重要的意义,通过查看数据之间的对比,能够明确看出问题所在,并以此为基础进行问题的排查和解决。

2 通过查看PV系统解决设备问题

2.1 PV系统帮助查找跑胶问题

2.1.1 问题描述 2017年7月19日,油乳区操作员发现在生产过程中胶锅内的胶没有按照配方进入预混锅,及时停止后发现胶进入了预混锅旁边的地漏,跑胶约200kg,生产过程中没有按照预定程序实施三通阀转换,多次手动切换三通阀之后,剩余的胶才得以进入预混锅。

2.1.2 原因分析及处理过程 从胶锅到预混锅的输送过程中,首先经过三通阀合并至共用的输送泵,然后再经过三通阀分入不同锅内,通过现象可以看出,胶已经从四楼输送至三楼,说明放料部分并未出现问题,即问题出在输送泵之后的三通阀处。

首先怀疑的是三通阀转换不灵活,造成阀门闭合不严造成跑胶,经解体排查,三通阀内没有异物,单独测试动作灵活。

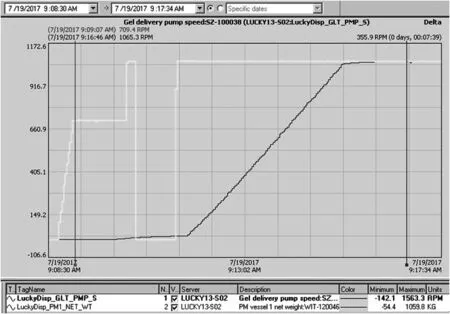

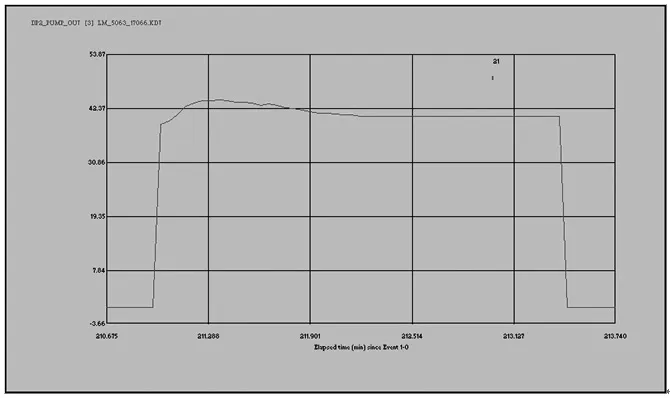

这时通过对PV系统的查询,就看出了问题,如图1所示,黄线为输送泵的转速,红线为预混锅内的质量,从图中可以明显看出转速与预混锅内质量的对应关系——当输送泵转速上升时,说明胶液已经开始输送,而后输送泵转速保持稳定,预混锅质量随之直线上升。黄线的第二个波峰印证了这个对应关系,而第一个波峰则说明了当输送泵开始输送时,胶液完全没有进入预混锅,而是全部进入了地漏。那么这就说明了输送泵之后的这三个三通阀并不是阀芯不到位,而是阀芯完全没有动作。之后对于三通阀的检查也印证了这一点——三通阀内无异物,切换有动作时能够顺利到位,拆解气缸时,气缸密封良好,没有漏气的现象。这样一来就明确了问题的排查方向,问题并非来源于阀门,而是来源于信号,或是电控气阀未接到配方中的指令,或是电控气阀接到指令了,但是未能执行该指令,或是电控气阀执行了指令,但是压缩空气压力不足甚至没有压缩空气导致阀门不动作。最终证实,压缩空气压力不足是主因。

图1 PV系统数据统计图Fig.1 PV System Data Chart

2.2 PV系统指导解决Dp3系统问题

PV系统能够记录大量的设备数据,每天都能实时记录,在数据记录并打包后,存储在服务器中,设备人员通过比较不同日期的数据曲线可以很容易的得出设备的运行状况,乳剂区dopant3系统流量低问题的发现、查找和解决就是对PV系统一个应用实例。

2.2.1 问题描述 2016年底,乳剂区蠕动泵出现实际流量达不到设定流量的情况,经过更换乳胶管,恢复正常,2017年7月初,乳剂区dopant3(以下简称Dp3)蠕动泵再次出现达不到设定流量的现象,设备组将蠕动泵上的乳胶管更换之后,蠕动泵流量会达到流量的要求,但是经过四到五天的使用之后就达不到设定流量了,且试水时仍然流量正常。

2.2.2 原因分析及处理过程 2016年底时出现流量不达标的状况时,根据以往经验更换了蠕动泵的乳胶管,检查到了蠕动泵输出功率偏高(正常38%现在65%)的异常现象,怀疑罗拉泵泵头精度下降,虽然泵输出偏高,但是能够达到使用需求,设备人员准备罗拉泵泵头备件。7月6日乳剂生产黄乳剂{生产黄乳剂时通过Dp3加入的补加剂铱盐14.4Kg,生产青乳剂时加入3.42Kg,生产品乳剂时加入6Kg,dopant3蠕动泵预设流量为6Kg/min,故而只有生产黄乳剂时才能看出Dp3蠕动泵的能力是否达标,其他两种乳剂生产时,未达到稳定的流量就已经加料结束。dopant2(简称Dp2)与Dp3的蠕动泵预设流量相同,可以作为参考,dopant4系统已经停用,相关设备可以作为备件使用。},再次出现流量达不到,于是更换了乳胶管,此时新购置的乳胶管备件已经到货,于是更换了新的乳胶管。使用几天之后,在17日检查时发现乳胶管磨损严重,因此进行了新管的第二次更换。

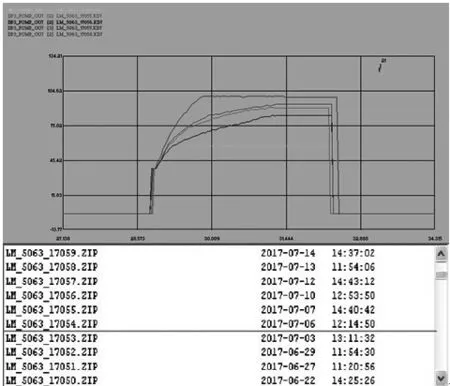

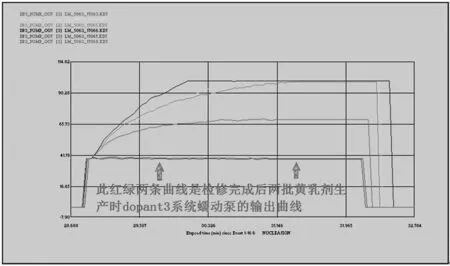

在25日时,再次出现流量不足的问题,第三次进行了更换。由于更换时间很短,同时使用的是新购置的乳胶管,因此更换之前,查看了PV系统中记录的泵输出曲线,可以看到当刚刚更换完乳胶管的那几批明显输出较低,但是每一批都会恶化,泵的输出不断上涨,从这个现象来看,乳胶管质量仍然是主要怀疑对象。如图2所示。

图2 Dp3蠕动泵输出曲线Fig.2 Dp3 Peristaltic Pump Output Curve.

然而7月25日更换之后,在8月1日再次出现流量达不到的情况。由于间隔时间过短,因此我们开始怀疑该现象与乳胶管本身质量之间是否有实际关系。拆开蠕动泵之后,查看蠕动泵泵轮,发现中间部分出现磨损,因此怀疑是否是此处打滑造成蠕动泵的输出,并更换了全新的泵轮,更换之后试水正常,但是在生产过程中仍然达不到设定流量。这样就排除了泵轮的问题。

验证泵轮并无问题之后,再次回看PV系统中的相关曲线,发现如果泵本体出现问题,那么不应出现泵输出不断升高的状况,同时还发现记录曲线中,并不是批次越靠后,泵输出值越高,而是在整体升高的趋势下,无规则的变化。虽然仍然怀疑乳胶管质量问题,但是该现象较为奇怪。如图3所示。

图3 黄乳剂加药时Dp3蠕动泵稳定输出值折线图Fig.3 The Dp3 Peristaltic pump stable output value line of Yellow emulsion medicated

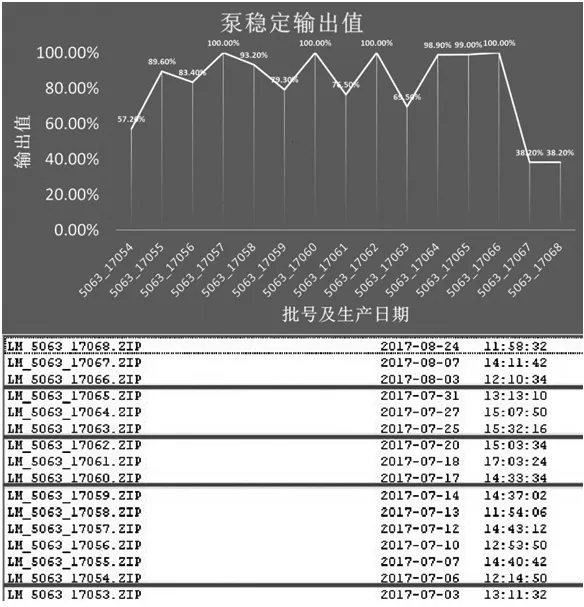

由于Dp2系统一直处于正常状态,因此决定使用Dp2系统验证乳胶管质量。将7月25日安装在Dp3蠕动泵上的那根乳胶管安装在Dp2蠕动泵上,实验时发现流量正常,泵输出尚优于Dp2蠕动泵原来的状况。由此可以完全判定乳胶管质量没有问题。如图4所示。

图4 Dp2蠕动泵实验输出曲线Fig.4 Peristaltic pump output curve in experiment

排除了乳胶管质量问题和蠕动泵本身的问题之后,问题的源头指向了Dp3系统管路。如果管路出现堵塞,也会造成流量上不去。

首先检查管路,使用手电照射塑料管路,未发现异常状况。其次是检查Dp3的锅底阀。使用手电照射查看,未发现异常,向Dp3罐内打水,打开锅底阀后,水流动非常缓慢,可以初步判定锅底阀出现了问题。为了进一步确认问题所在,我们决定将Dp4锅底阀移到Dp3上进行测试。结果将Dp4锅底阀安装到Dp3上之后,打水实验结果非常好,问题得到了解决。拆解Dp3锅底阀之后,发现Dp3原锅底阀内堵了一块塑料布,此塑料布几乎堵死了锅底阀,导致流量始终无法达到预设值。这也证实了泵的稳定输出值不断波动上涨的原因实际上是塑料布被不断向锅底阀阀体深处吸的原因——因为塑料布的移动过程中堵塞程度是成无规则变化的。

取出堵塞物并将Dp3系统装好并试车,可以看到Dp3系统流量稳定,蠕动泵输出稳定,保持在38.2%左右。如图5所示。

图5 Dp3蠕动泵输出曲线对比Fig.5 The comparison of Dp3 peristaltic pump output curve

2.3 PV系统对设备维护的作用

在这两个问题的处理过程中,我们可以看到PV系统起到了很关键的作用,其分析过程体现了PV系统对于设备维修的意义——我们既能通过单独一条曲线分析问题所在,也能通过比对不同批号产品的曲线变化,观察设备的变化趋势,从而得出设备维护的思路。

比如从跑胶问题的解决中,通过数据分析,我们能轻而易举的看出三通阀不动作这个问题点,给问题分析指出了明确的方向,使分析过程少走很多弯路。分析问题的过程也印证了这一点——在我没有看到PV系统中的这张趋势图之前,排查工作做了很多的无用功,浪费了大量的精力。突出检测功能对问题排查的优点

而从Dp3系统问题的解决过程中,我们可以看到,在这个问题的解决过程中,首先通过不同批次的数据进行对比,能够明确问题所在,之后通过对数据的进一步分析,就能看到蠕动泵输出的无规律的变化,从而得到不一样的结论。如果没有PV系统,那么就只能看到流量不能满足需求,而他不稳定的状态则无法明确的得到,那么判断问题时就会一直把思路放在泵本身,而不会发现泵有时是能够达到流量标准的,从而走向歧途。

3 解决这两个问题中的心得

通过这两个问题的解决,我得到了一些心得体会,主要在于两个方面,第一方面是关于PV系统的使用,第二个方面是关于这两个问题本身的总结。

3.1 关于PV系统的使用

在解决这两个问题的过程中,并不是一帆风顺的,传统排障措施我们使用的是排除法,根据故障现象分析罗列种种产生该问题的因素,甄别主因逐一排查,这种方法受到“人”的因素制约较多,往往会走弯路,费工费时。例如:乳剂区蠕动泵出现实际流量达不到设定流量的问题,就将主因确定在了罗拉泵泵头与乳胶管上面大费周折,而利用“PV系统”很容易辨识“泵前供料不足”为故障主因。在解决问题时还是走了弯路的原因还是在于对PV系统的不熟悉,之前乳剂线没有将这套PV系统与设备问题分析有机结合起来,而当我通过它来指导设备维护时,问题可以说迎刃而解,对我们的工作起到了巨大的帮助。

乳剂线的这套PV系统非常强大,它不仅仅能用于指导工艺生产,通过它对设备进行观察能够发现不同的视角,同时,通过长时间的统计,我们能够清晰的看出设备的变化趋势,比如银锅输送齿轮泵输出持续升高,就有可能是齿轮泵出现了磨损,而一成熟MBS搅拌的注入压力升高则有可能是MBS的喷射小孔出现了部分堵塞需要疏通,这样通过不断总结,即可摸索出合适的设备维护保养周期,并以此来指导设备的预检预修。

3.2 关于这两个问题本身的总结

上文所提到的两个设备问题虽然问题点完全不同,所使用的设备不同,思路也完全不同,但是,他们的系统其实是相同的——都属于物料输送系统;所运行的都是物料从一个储槽转移到另一个储槽中的过程;都是使用输送泵进行输送。因此在解决这一类系统的问题时,我们完全可以总结出一套相同的判断程序。

例如胶跑料问题的判断中,他的判断应是这样的:

A.胶锅重量降低;

B.预混锅重量未升高(说明物料出现损失);

C.输送泵有输出;

D.流量正常(说明管路正常);

E.判断所有的三通阀的动作,可以发现输送泵之后分锅的三通阀无动作,说明问题出在此处;

F.判断气动三通阀的压缩空气压力,如果没有气压,则说明之前的电控气阀出现了问题,阀门未得到信号;如果气压低于规定气压,而阀门无动作,说明出现了漏气点或阀门损坏;如果气压正常,则说明阀门损坏;

G.人工判断阀门状态即可断定问题所在,同时加以解决。

将这个思路应用在解决Dp3系统问题上也能通用——Dp3系统的判断过程应该是这样的:

a)Dp3罐重量下降

b)GR锅重量上升

c)两罐重量变化相同(说明管路连接正常)

d)输送泵输出偏高

e)流量偏低(说明流量出现问题)

f)判断前后阀门动作正常

g)人工判断蠕动泵正常

h)检查管路堵塞(阀门未正常打开、管路中有杂物等)

这两个问题的解决思路经过这样总结,能发现虽然问题不同,过程不同,但是我们却能够总结出一个完整的主要思路,即第一判断管路连接,第二判断输送流量,第三判断泵动作,第四判断阀门动作,第五判断管路堵塞。所有的此类系统出现的问题,都可以使用这个主要思路判断,从这个主要思路中分出不同的分叉,就像一棵树的所有枝叶都拥有同一个树干一样。在乳剂线的设备中,这种物料输送系统非常常见,各物料槽都是通过输送系统进行连接的,因此对这种输送系统总结出一个固定的判断思路,将对乳剂线的设备维护起到一定的指导作用。

4 结语

PV系统对于每一个设备维护人员来说,都是一个强有力的帮手,从查看设备状态到分析设备问题,都能给出数据支持,设备技术人员通过对这些设备状态和问题分析的长时间积累,就能够总结出一套合适的标准,然后用这个标准来支持预检预修,从而避免大的设备事故发生。而从设备人员本身来说,看待设备问题更应透过现象看本质,对问题进行总结,找出其中的更深层次的相同与不同,这样才更有利于未来水平的提高。