多功能复合型排屑过滤装置设计研究

(宁夏共享机床辅机有限公司,宁夏 银川 750021)

针对数控机床加工环境复杂,加工产生的金属切屑既有卷状团屑,又有细碎切屑的情况,单一功能的排屑器无法满足这种多种切屑自动排屑的要求。而且,切屑和机床切削液长时间混合在一起,易造成切削液变质、环境污染的同时影响机床的加工精度和适用寿命[1]。从环保和节能的观点来看,利用科学方法对这些切屑及时排出机床外面,进行回收利用[2]。将切削液过滤分离,进行重复循环使用,从而能够降低企业生产成本,提高车间管理水平。多功能复合型排屑过滤装置具有很好的市场前景,本文着重研究了混合切屑的复合式的自动排屑、切屑和切削液自动分离以及自动排屑和切液分离的集成在一起的多功能复合型排屑过滤装置。

1 工作流程及设计目标

1.1 工作流程

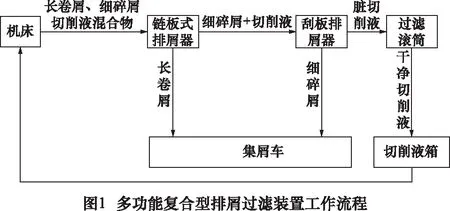

想要解决上述问题,多功能复合型排屑过滤装置必须同时具备链板排屑器和刮板排屑器的功能,还需要集成切屑过滤装置。工作流程设计如图1所示。

1.2 设计目标

由于现代数控机床的复合性已经超出传统的单一加工机床的功能,这就要求与之配套的自动排屑器必须具有复合性,以适应最终用户的需求[3]。基于上述考虑,多功能复合型排屑过滤装置的设计目标确定如下:

(1) 多功能复合型排屑过滤装置既适用于长卷屑的加工概况,也要适用于细碎屑的工况,另外,排屑的基础功能以外,应当具有自动过滤功能。

(2)上段链板排屑器在输送团状切屑过程中,由于团屑过大造成链板运转不流畅,导致排屑器壳体变形、电动机停转。

(3)上段链板式排屑器在运输团屑的过程中,有一部分切削液被链板带出排屑器,进入到集屑车,对切削液造成不必要的浪费,增加最终用户成本。

(4)下段刮板排屑器在运转过程中,刮板上沾切削液,以及切屑中带有的切削液,排屑过程将切削液带出排屑器。同样造成切削液的浪费。

2 总体技术方案设计

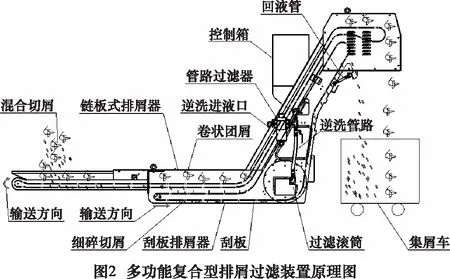

本文研发设计的多功能复合型排屑过滤装置的设计方案如图2所示,总体分为两段,上段为一个链板式排屑器,下段为一个刮板式排屑器,分别设计有各自独立的驱动电动机。刮板式排屑器内部设计有一个过滤滚筒,过滤滚筒与刮板排屑器的输送链条啮合。机床加工产生的混合切屑(团屑和碎屑)进入上段链板排屑器,链板排屑器侧面设计有出水孔,混合切屑中的团屑通过链板排屑器输送到集屑车。细碎切屑混合在切削液中,随着切削液一起进入到下段刮板排屑器中。细碎切屑和切削液的混合物(以下简称屑液混合物)进入到下段刮板排屑器后,屑液混合物通过过滤滚筒的分离,干净的切削液流经滚筒进入机床冷却液箱。

3 链板式排屑器

3.1 链板排屑器重点结构设计

(1)链板排屑器排屑输送空间尺寸的确定

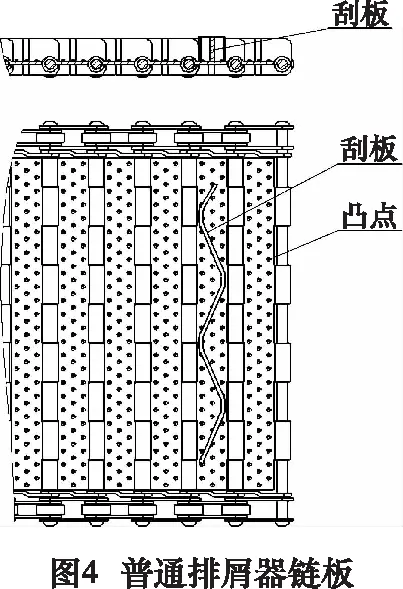

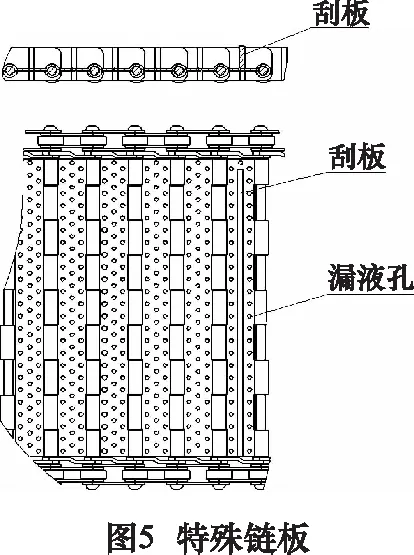

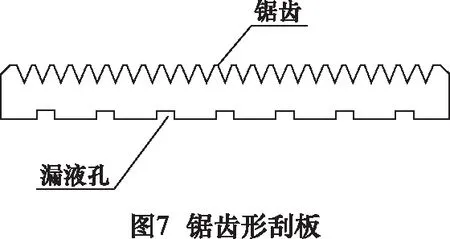

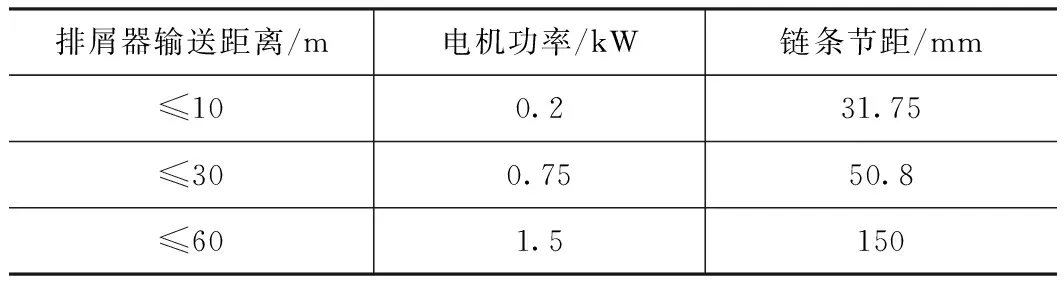

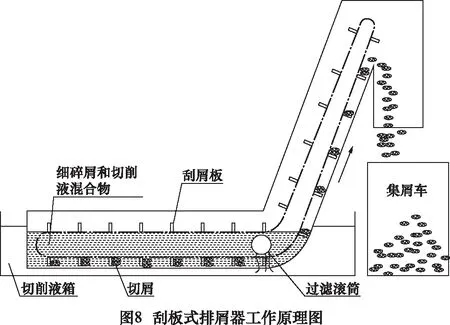

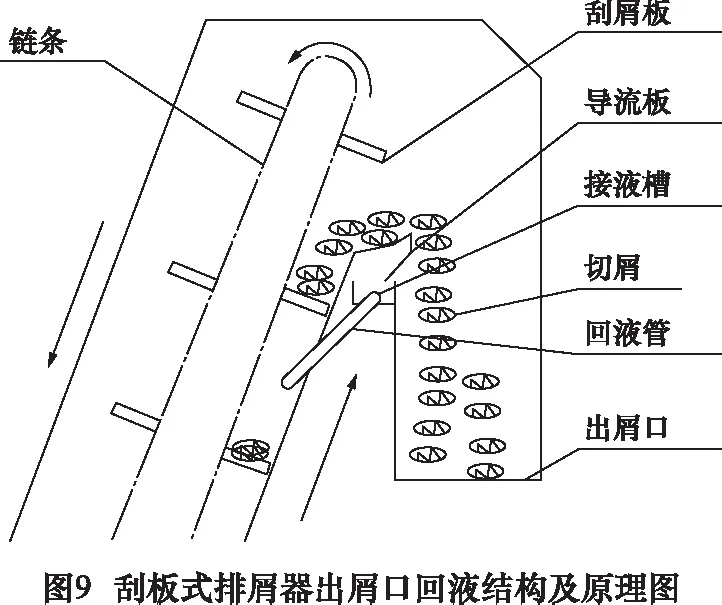

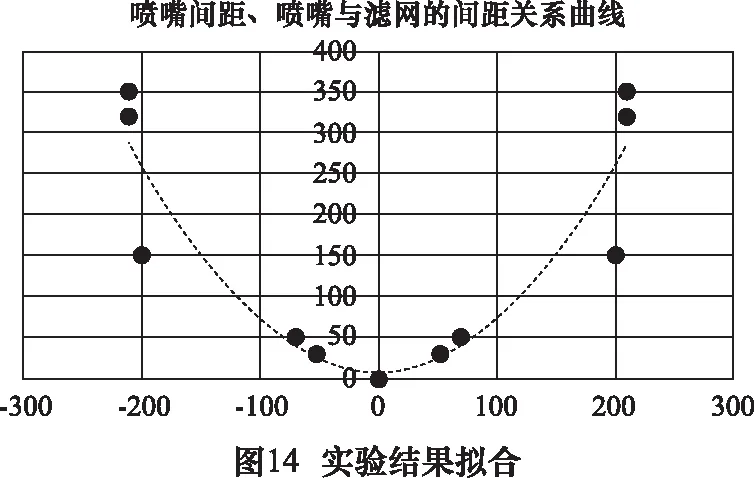

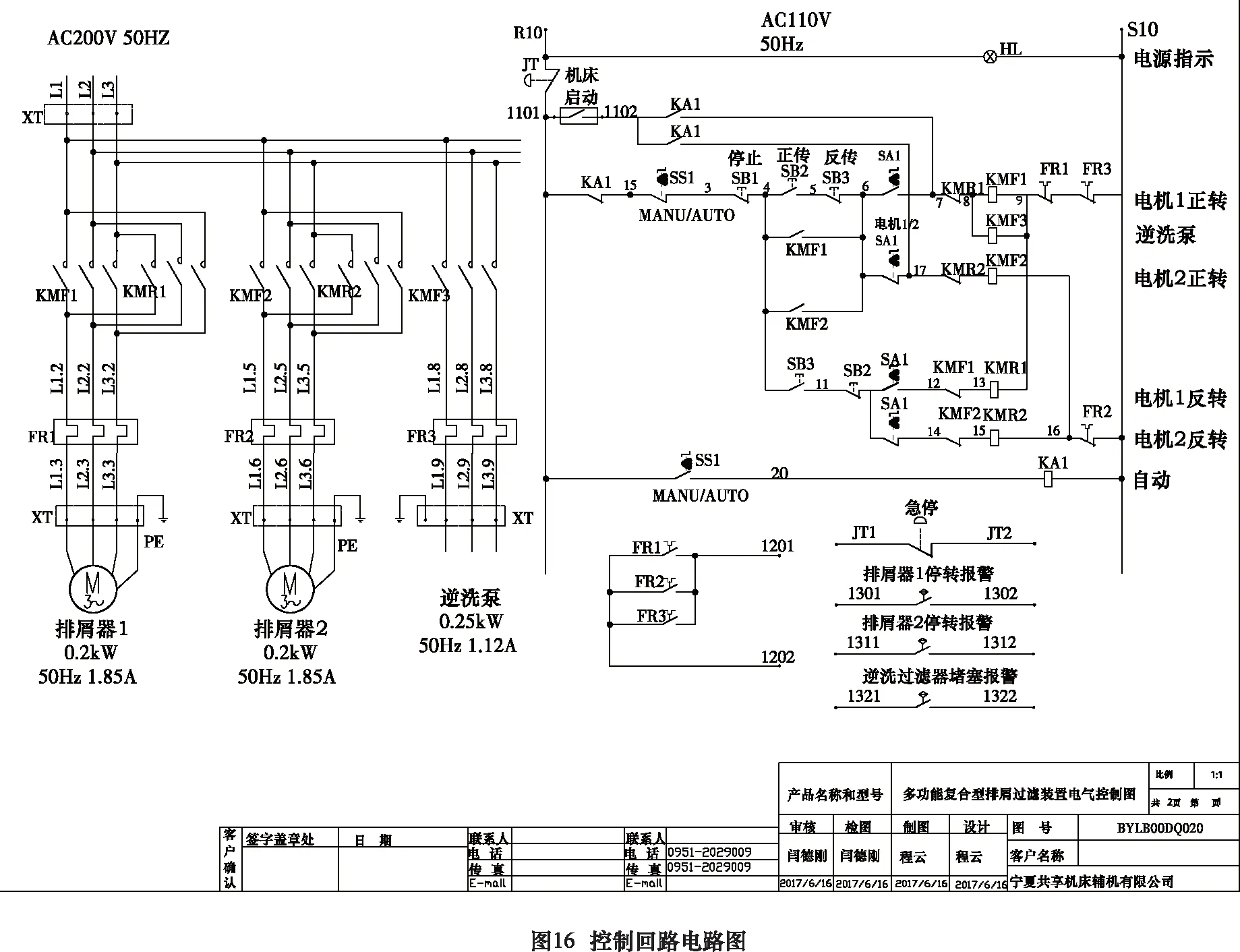

如图3所示,上段链板式排屑器切屑的入口高度尺寸为A,提升段以后的排屑空间高度尺寸为B。在排屑过程中,由于长卷屑裹成一团形成团屑,团屑过大会造成链板运转不流畅,所以设计时A (2)链板排屑器带切削液问题的解决方法 笔者公司单一功能的普通链板排屑器使用的输送链板如图3所示,链板上设计有冲压成型的凸点,用来防止细碎切屑粘在链板片上。链板上设计有刮板,为了节约材料成本,刮板厚度2.5 mm,为了增加刮板强度,刮板形状设计为波浪形。这种波浪形的刮板凹下去的地方容易存储切削液,从而将切削液带出排屑器。 多功能复合型排屑过滤装置中,上段链板排屑器下部设计有下段刮板排屑器,因此可以对上段链板排屑器使用的输送链板做一些特殊设计。(1)如图5所示,在链板片上除了设计凸台防止细碎屑粘在链板上以外,还设计漏液孔,切削液可以从漏液孔中渗入链板下方,进入下段刮板排屑器中。部分细碎切屑也会通过漏液孔进入下段刮板排屑器。正因为有下段刮板排屑器的存在,所以并不担心链板漏液孔会漏细碎切屑的问题。(2)为了解决带液问题,链板上的刮板形状设计为平板,其厚度设计为5 mm。平刮板设计有两种结构:一种是无锯齿刮板,如图6所示;另一种为锯齿型刮板,如图7所示。锯齿型刮板用来提升长卷屑的排屑效率。两种刮板底部设计漏液孔。刮板在链板上的布局方式为:每个刮板间距为254 mm,每布置3个无锯齿刮板,布置1个锯齿型刮板。 通过以上两点的特殊设计,链板带液问题得到很好的改善。经过试验对比带液量减少80%。 上段链板排屑器由于输送的是长卷屑或团屑,所以对链板的强度要求比较高。所以链板链条的规格选型、电动机功率的选择。如表1所示。 表1 输送距离、电机功率、链条节距对应表 排屑器输送距离/m电机功率/kW链条节距/mm≤100.231.75≤300.7550.8≤601.5150 上段链板式排屑器将大部分长卷屑和碎屑运输至集屑车后,少量细碎切屑和切削液一起进入下段刮板式排屑器。刮板式排屑器中设计有刮屑板,沉淀到排屑器底部的切屑由刮屑板刮出机体外,进入集屑车。切削液经过过滤滚筒的过滤后进入切削液箱,实现了最终的屑液分离,起到净化作用。工作原理如图8所示。 刮板式排屑器是利用链条上安装的刮屑板将细碎刮排出机体外的,刮板和链条上会附着一些切削液,刮屑板运行至出屑口时,切削液掉入集屑车,另一方面细碎切屑中也含有大量切削液,附着混合在切屑中排出至集屑车,造成切削液的浪费以及对环境的污染。 为此,设计以下方案解决此问题。技术方案如图9所示,出屑口上方设计导流板,导流板位于刮屑板下方并超出刮屑板一段距离,使得导流板完全能够接住刮屑板和链条上掉下来的切削液,导流板接住的切削液回流至排屑器内部。另外,刮屑板将切屑刮至导流板上时,切屑并不会立刻掉入集屑车,而是在导流板上方停留一段时间,这段时间正好也是切屑沥液的时间。当下一个刮屑板运转到导流板处时,下一个刮屑板所排出的切屑将停留在此处的切屑往前推,每个刮屑板如此循环,不断将切屑推出排屑器外,进入集屑车。如此,后面的切屑推前面的切屑,给切屑留足了沥液时间。在排屑器外部,导流板下方设计有接液槽,接液槽侧面通过回液管与排屑器机身主体侧壁相连。导流板的外边沿斜向下延伸至接液槽,没有在导流板上沥干净的少量切削液沿着导流板外边沿流入接液槽,通过回液管回流至排屑器内部。经过以上设计方法,排屑器带液问题得到很大的改善。经过试验可以减少95%左右的带液量。 过滤滚筒不是一个独立存在的功能部件,而是集成在下段刮板式排屑器内部。过滤滚筒与刮板式排屑器的输送链条啮合,随着排屑器的运转在不断的转动。过滤滚筒的圆周上安装过滤网,过滤滚筒内部设计有若干个喷嘴,切削液箱上会设计一个多级离心泵,泵与喷嘴相连。在滚筒转动的过程中喷嘴喷洒出的切削液对滤网不断清洗,以实现滤网自清洗功能,防止过滤网被切屑堵塞,实现滤网免维护。另外,喷嘴前端管路上设计有管路过滤器,以防止喷嘴堵塞。管路过滤器带有压差发讯器,过滤器堵塞时机床报警。提醒工作人员及时清理。其基本原理如图10所示。 喷嘴具有一定的射流角,相邻两个喷嘴轴向间隔的距离以及喷嘴与过滤网之间的距离,这两个距离的大小对滤网的冲洗效果有很大的影响。试验采用常用的扇形喷嘴,喷嘴规格:内孔φ5 mm,射流角120°。 (1)试验方法:调整相邻两个喷嘴间距、喷嘴与滤网间距,通过调整间距来观察滤网的冲洗效果。预先在滤网上涂抹污油,图11~13是不同间距时滤网被冲洗的效果。 (2)试验数据记录与试验效果图 表2数据是相邻两个喷嘴间距为100 mm时的试验数据。 表2 喷嘴间距为100 mm时的试验数据 喷嘴网板间距/mm左冲洗面宽/mm右冲洗面宽/mm冲洗面宽/mm30105110※50140170※70140150※90※※380110※※330130※※410150※※410320※※400 (3)实验数据趋势拟合 根据实验结果记录表2,使用Excel表格进行数据拟合,如图14所示。 由实验结果得到拟合曲线Y=0.001 575X2+8.002 1(Y表示喷嘴与滤网的间距,X表示喷嘴间距,如图15所示)。 当喷嘴间距为300 mm和400 mm时,通过拟合公式得到喷嘴与滤网的最佳距离分别为149.75×1.1=164.725和260.00×1.1=286(相邻喷射面一般需要重叠0~20%,所以取1.1为调整系数)。通过实验验证,喷嘴间距为300 mm时,最佳喷射距离在160 mm左右;喷嘴间距为400 mm时,最佳喷射距离在270 mm左右。与拟合公式计算的结果基本吻合,证明拟合公式可用。 多功能复合型排屑器过滤装置控制逻辑设计如下: (1)上段链板式排屑器和下段刮板式排屑器必须同时运转工作,以保证排屑过滤正常。 (2)设计手动、自动模式,自动模式下由机床控制排屑器的启动与停止。 (3)手动模式下可选择对上段链板式排屑器和下段刮板式排屑器进行单独操作,包括:启动、停止、正传及反转。 (4)清洗滚筒滤网的水泵和整个系统同时工作,以保证滚筒滤网能够得到及时清理。 (5)整个控制回路设计急停开关。 控制回路电路图如图16所示。 另外,在机床切屑量不大的情况下,可以将上段链板排屑器和下段排屑器设计成间歇运转。根据输送速度、切屑量以及机械结构尺寸计算运转和停止的时间,例如:运行60 s,停止20 s。这样间歇式的运转有两方面的优点:(1)可以减少设备运行时间,减少电量的浪费,节能并降低运营成本;(2)停止的这段时间增加了切屑沥液时间,减少切屑带液量。 本文主要阐述了多功能复合型排屑器过滤装置的组成和基本工作原理,以及关键问题解决方法。 多功能复合型排屑器过滤装置2014年获得授权发明专利1项,并完善了技术储备、样机试制与实验。在近几年不断地完善过程中其部分结构与方法获得专利授权或正在审核中。随着近两年客户需求的不断提高,多功能复合型排屑器过滤装置实现了批量生产和销售。该装置专利号:201320689207.5、201510704457.5。

3.2 链板规格尺寸的确定

4 下段刮板式排屑器

4.1 刮板式排屑器工作原理

4.2 刮板式排屑器带液造成浪费问题的解决方案设计

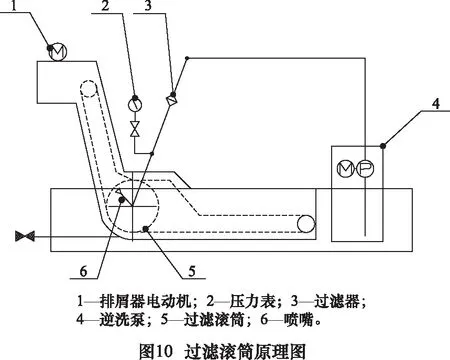

5 过滤滚筒

5.1 过滤滚筒工作原理

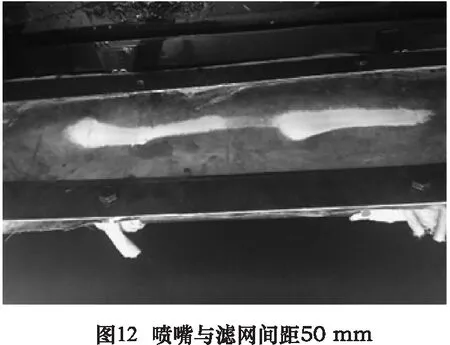

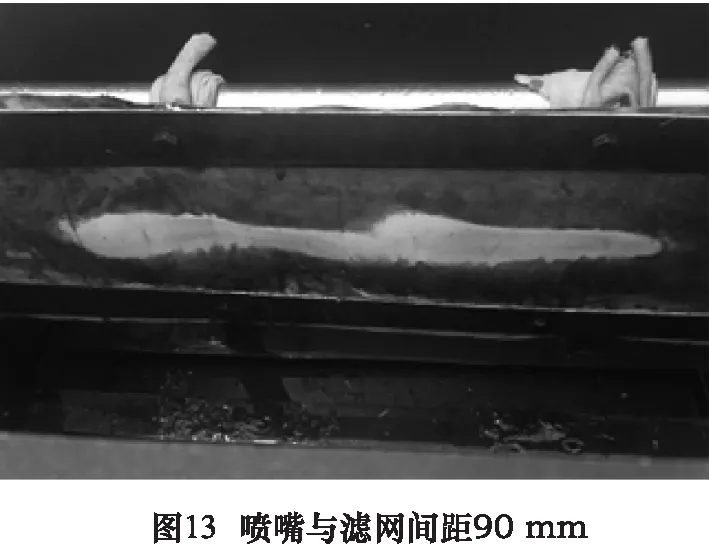

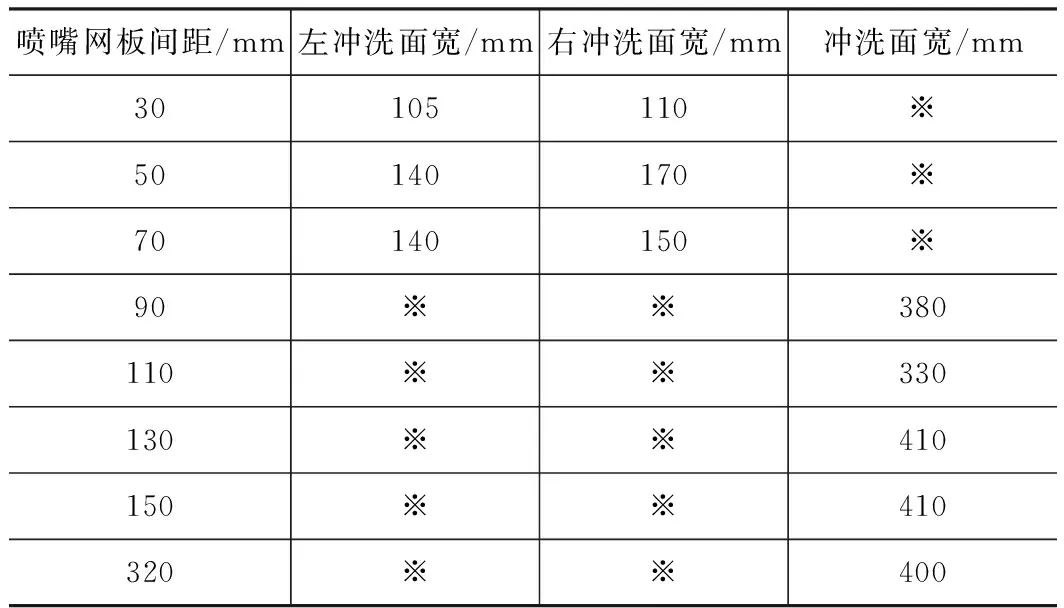

5.2 喷嘴射流性能试验验证

6 总体控制电路设计

7 结语