射流盘组件压装技术研究*

由 博 王晓东

(①吉林化工学院航空工程学院,吉林 吉林 132102; ②大连理工大学精密与特加工教育部重点实验室,辽宁 大连 116023)

轴孔过盈联接是零件间的主要联接形式,通过轴孔过盈联接,构成复杂的产品以实现不同的功能。此时,产品的最终精度不仅和各零件的加工精度有关,还与零件间的联接形式及装配精度有关。装配精度受很多因素的影响,往往很难满足使用要求,尤其是在基于过盈联接的精密零件轴孔压装作业时,由于压装力较大不便于在压装过程中对轴或孔进行位置调整,因此会对压装精度产生不利影响,且自动压装时的精度补偿也很难实现。

射流盘组件的压装精度包括两个方面:一是射流盘组件中各零件自身的加工精度对压装完成后组件压装精度的影响;二是压装设备中相关零部件(例如,压力传感器、位移传感器等)的精度对压装完成后组件压装精度的影响。

由于高精度的偏转板式射流伺服阀普遍用于国防、航空航天等领域,国家对相关技术进行保密,因此国内能查到的有关射流盘组件压装精度的资料很少,只有涉及偏转板式射流伺服阀相关零部件的加工工艺方面的文献[1]。该文献年代久远,所讲的相关零件加工工艺与现今的加工工艺相比明显落后,实际上现在所用电液伺服阀的加工工艺和精度都有了很大改进。该文献只提到了偏转板式射流伺服阀各零件的加工工艺方法和最终工艺要求,对于射流盘组件的压装也只是提到最终精度要求,并没有详细分析射流盘组件压装精度影响因素及其影响规律。

还有一些文献是研究偏转板式射流伺服阀精度的,但大多数集中于伺服阀整体性能的研究[2~6]及射流盘、端盖和壳体的加工质量研究[7~9],很少涉及偏转板式射流伺服阀中射流盘组件的压装精度研究。在国外,很多工业化程度较高的国家在这方面已经有了很高的研究水平,比较有代表性的是美国MOOG制阀公司。该公司最初专门从事飞机与导弹所使用的电液伺服阀的设计与供应,而经过多年的发展,现在的MOOG电液伺服阀与其他品牌的同类产品相比,具有响应速度快、控制精度高及使用寿命长等优点,因此现已广泛应用于航空、航天、兵器等领域的电液伺服控制系统中[10]。

国外一般的高精度压装设备的控制精度可达到10 μm以内,并且针对压装过程中各影因素的估计、压装设备的性能提升方面做了不少的研究工作[11],在射流盘组件压装精度的影响因素及其影响规律的研究方面也取得了一定的进展。

综上所述,国内主要研究的是偏转射流伺服阀整体性能和射流盘组件关键零件的加工质量,而对于射流盘组件的压装作业,很少有文献提及。针对上述研究现状,对射流盘组件压装精度要求的影响因素进行了研究,确定射流盘组件压装精度要求的主要影响因素的种类,而后对压装设备相关零部件进行标定,进而使射流盘组件压装精度能够满足要求。

1 射流盘组件压装精度要求分析

1.1 射流盘组件结构及其压装要求

射流盘组件是偏转板式射流伺服阀的核心部件,主要由锥销(2个)、上端盖、射流盘、下端盖及上壳体6个零件组成,具体结构如图1所示。其压装过程是共分为两步,一是通过锥销(2个)将上端盖、射流盘、下端盖装配成一个整体(中间件);二是将中间件压入上壳体孔中。

组件压装完成后,应满足如下要求:射流盘一字槽侧面(D2)与上壳体侧面平行度误差(压装平行度)≤0.01 mm;上端盖上表面与上壳体上表面之间的高度差(压装高度差)在0.01~0.03 mm(如图2所示)。

根据偏转式射流伺服阀的使用情况可知,其上端盖上端面上的两孔应与射流盘上两孔及下端盖上端面上的两孔对正,因此压装平行度和压装高度差这两项指标很重要。

1.2 射流盘组件压装精度要求分析

中间件和上壳体孔之间的过盈联接压装属于轴孔精密装配,轴孔装配受零件加工精度、表面加工质量、工装精度及压装设备定位误差等因素的影响,使压装和导向误差增大,从而导致压装平行度超差。由上述原因导致的压装平行度误差达到了0.02 mm。除此之外,伴随着压装过程的进行,中间件与上壳体孔之间的过盈配合长度逐渐增加,压装力逐渐增大,但由于各零件过盈配合面的加工精度和表面加工质量与理想状态相比,存在一定差异,导致压装力-位移关系发生变化,致使中间件压装不到位或压过头。

通过上述分析可以发现,中间件的压装平行度误差和压装高度差的大小取决于压装设备的定位误差和压装力-位移关系。因此须消除压装设备的定位误差,并对压装力-位移关系进行补偿,使压装设备满足压装精度要求,从而顺利完成射流盘组件压装作业。

2 压装设备标定

2.1 视觉装置标定

已研制的压装设备如图3所示,其中压装夹具(上部)负责夹持中间件,而压装夹具(下部)用来夹持上壳体。零件装夹完成后,视觉装置在电动机作用下沿导轨向前运动,使其处于已装夹的两个零件之间,分别对上端盖一字槽中间部分和上壳体侧面棱边进行图像采集。

将上述图像采集的结果转换到同一坐标系下,根据两个图像的相对位置关系,调整压装夹具(上部),使上端盖一字槽侧面与上壳体侧面平行。

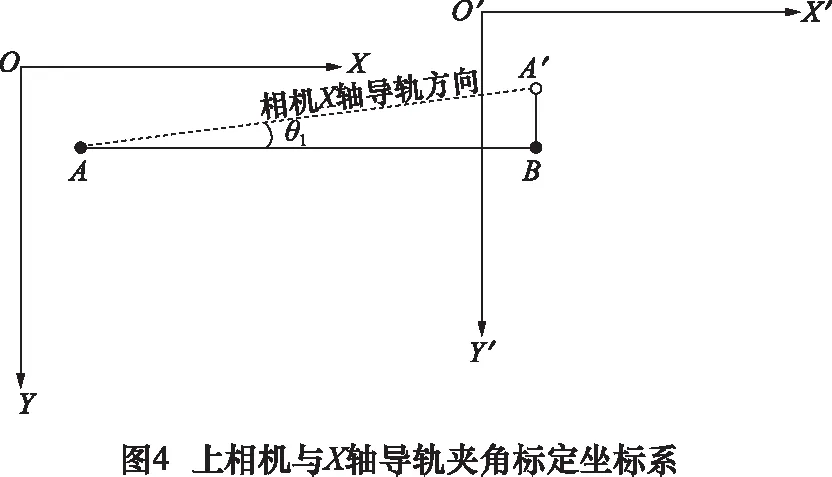

由于视觉装置是由上下两台CCD相机构成,而两台相机在安装过程中必定要产生装配误差——相对位置误差和角度误差,其中对压装平行度有影响的是角度误差,因此须对其进行标定。具体标定方法如下:在进行上下相机角度误差标定时,以相机X轴导轨为基准,分别测量上相机坐标系X轴和下相机坐标系X轴与相机X轴导轨的夹角,这样就得到了上下相机X轴之间的角度误差。

在测量上相机坐标系X轴与相机X轴导轨之间的夹角时,将光学标准尺安装在压装夹具(上部)上,使相机沿X轴导轨前进至位置1采集一张图片,设此时相机坐标系为XOY,取其中一点A;然后继续前进至位置2再采集一张图片,设此时相机坐标系为X′O′Y′,取其中一点B,点B是点A在坐标系X′O′Y′的对应点,由于上相机X轴与相机X轴导轨之间存在夹角,因此点B和点A在Y轴方向上必然存在差异,具体情况如图4所示。同理可测下相机坐标系X轴与相机X轴导轨之间的夹角,从而得到上下相机X轴之间的夹角为0.722 9°,进而通过程序控制在将两个图像转换到同一坐标系时,进行角度误差补偿,使压装平行度满足要求。

2.2 压力-位移补偿

在进行射流盘组件压装时,由于压装力较大,压装夹具(下部)在受压情况下会产生一定的变形。当压装夹具(下部)发生变形时,被其夹持的零件——上壳体会向下移动,如果不对由压装力产生的变形进行补偿,被压装的中间件就会压不到位,即无法保证组件的压装高度差,因此须对压装夹具(下部)的受压变形量进行标定,即压力-位移补偿。

标定时应先将压装夹具(下部)工装全部取下,通过控制程序使上横梁向下运动,使压装夹具(上部)与事先放置的量块表面接触,此时观察压力传感器的读数,当读数发生突变时,将光栅尺读数清零。此时通过控制程序使上横梁缓慢向下运动,同时记录不同位置时压力传感器的读数和光栅尺的读数,这样就得到了压装夹具(下部)在不同压力作用下的变形量。标定数据如表1所示。

表1 压装夹具(下部)受力变形标定数据

压力值/kgf54.880.2105.6变形量/μm536880压力值/kgf131.0156.4181.8变形量/μm92102113

根据表1中的数据,拟合出压装力与压装夹具(下部)受压变形量之间的关系曲线,如图5所示。

由于射流盘组件的最大压装力在60~180 kgf,因此在测量压装夹具(下部)受压变形时,选择表1中的压力值。根据图5进行压力值和变形量之间的关系拟合,得到:

y=0.465x+29.5

式中:y为变形量,μm;x为压力值,kgf。

将上述关系编入控制程序中,使压装夹具(下部)的受压变形得到补偿,从而保证压装高度差。

3 射流盘组件压装实验

为验证标定结果的正确性,利用已研制的压装设备对14套射流盘组件进行压装实验(如图6所示)。

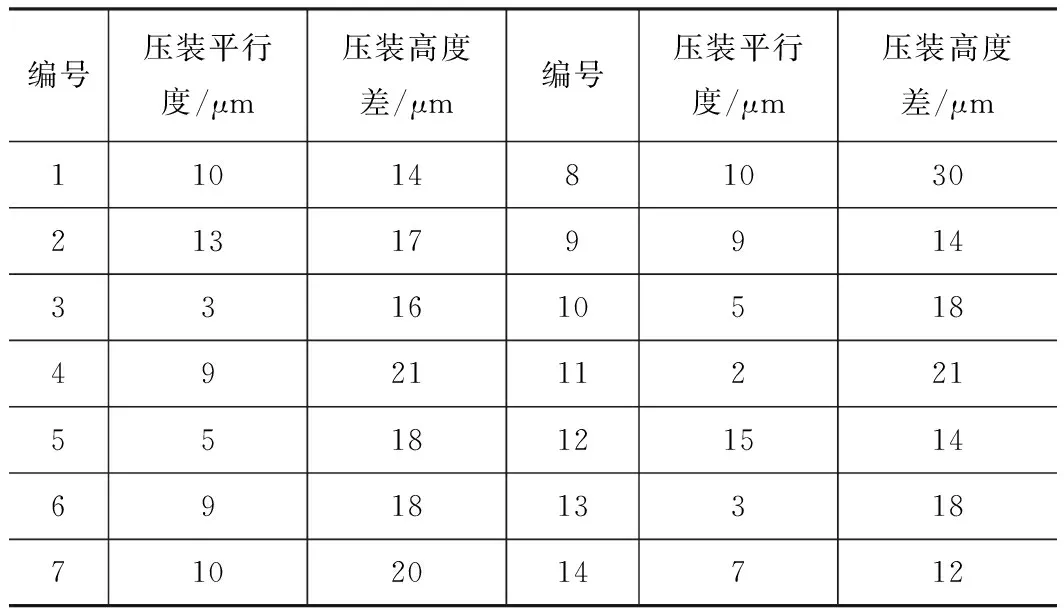

中间件压装完成后,检测其压装平行度和压装高度差,具体结果如表2所示。

表2 射流盘组件压装实验结果

编号压装平行度/μm压装高度差/μm编号压装平行度/μm压装高度差/μm110148103021317991433161051849211122155181215146918133187102014712

4 结语

针对射流盘组件的压装精度指标要求,对已研制的精密自动化压装设备的视觉装置和压装力-位移关系进行标定。通过对二者的标定,使压装设备满足了射流盘组件的压装精度指标要求。对14套射流盘组件进行了压装实验,压装结果表明:中间件压装平行度≤±0.01 mm、射流盘组件中间件压装高度差在0.01~0.03 mm。组件压装精度满足使用要求,压装设备能够完成射流盘组件压装作业。