1880 mm机组新型高密花纹板轧制

供稿|程宏远,张新枫,王伟光 / CHENG Hong-yuan, ZHANG Xin-feng, WANG Wei-guang

作者单位:本钢集团公司热轧厂,辽宁 本溪 117000

本钢1880 mm机组主要承担薄规格产品和花纹板生产轧制任务。随着市场竞争形式越来越严峻,机组的生产品种规格也在逐年增加。挖掘产线潜能,开发适合的拳头产品是提高本钢品牌形象的有利条件。本钢依靠自身雄厚的技术队伍,在工艺装备不变的情况下,自主研发新产品,在短流程生产线上轧制新型花纹板获得成功。虽然本钢轧制薄规格以及普通花纹板技术比较成熟,存在一定技术优势,但是高密花纹板生产轧制在国内仍属技术空白,因此利用现有设备,对花纹板轧制工艺、轧制模型进行改进优化,探讨解决高密集型花纹板研制开发存在的问题,最终实现高密集花纹板的调试生产是本课题组研究的主要目标。

技术难点

轧制模型的建立

1880 mm机组(图1)生产过程为全自动化控制,现有数学模型中没有高密花纹板的控制模型,因此建立适合高密花纹板的控制模型是亟待解决的问题。

专用轧辊的开发

高密花纹板与普通花纹板相比不仅在单位面积内花纹密度要求更大,其纹高标准也是普通花纹板的两倍之多,对花纹轧辊的刻辊工艺以及轧辊使用要求极为严格。现有的花纹辊无法满足要求,需要开发专用的花纹轧辊。

图1 1880 mm机组轧制线

轧制工艺的建立

高密花纹板纹高要求非常苛刻,而在追求厚度规格减薄的同时还要兼顾板形的平直,因此需要建立一系列新的适合批量化生产的工艺制度。

新型轧辊及轧制模型

新型轧辊

本钢1880 mm机组短流程轧制线专用轧辊是本钢热轧厂自主研发的一种新型高密花纹辊,并申请了技术专利。

新型高密花纹辊设置有与轧辊轴线呈45°或135°相互交替排列的扁长花纹槽,花纹槽的上边沿至花纹槽的根部急剧变深收敛,并且在花纹槽的底部加工出圆弧形平坦面,使花纹板轧制过程可顺利脱槽,同时增加了填充的作用,避免因花纹凹槽角度影响造成轧制过程中受力过大而导致的凹槽前缘边角部应力集中问题,解决了常规花纹槽的应力集中及崩边现象。轧制花纹产品纹高填充饱满,较普通花纹产品纹高增加71.4%,轧制后的花纹板面因填充会形成明显折角,增加了防滑性能。

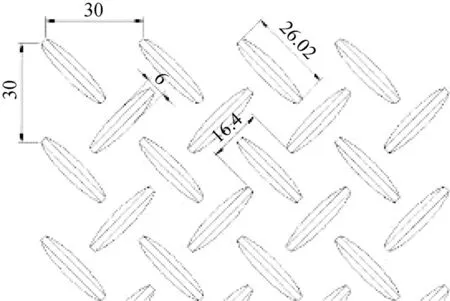

新型轧辊花纹槽槽深提高至3.2 mm,增加了单位面积花纹数量,保证在20 cm×30 cm面积上的花纹数量为145个,花纹横间距为30 mm,周向间距30 mm,花纹槽长度26.02 mm,花纹槽宽度6 mm,如图2所示。

轧辊工艺制度

图2 花纹豆形设计布置(单位:mm)

根据改造前花纹板的轧制情况,正常轧制时花纹辊辊压为2.5~6.0 mm,但是考虑高密出口花纹纹高较大,因此生产标准更为严格。为了使花纹板轧制过程顺利脱槽,保证轧制的稳定性,轧辊辊压取上限配辊。刻花纹辊时,轧辊辊身必须经过严格超声波探伤检查,确认辊面正常。花纹辊要求放在F5上辊,与其配对的下工作辊辊型为–60 µm凹辊,轧辊直径尽量选用595~600 mm,保证与其配对的F5下工作辊直径不小于590 mm,符合F5工艺配辊范围。

轧辊花纹豆形

根据轧辊配备及辊压情况对轧辊花纹豆形进行改良,使花纹豆形及填充达到最佳,同时便于板卷剥离。通过增大豆形槽横截面积,同时减少豆形的边部与轧辊辊身表面之间的角度,在轧制板卷过程中,使得带钢在长度方向延伸阻力降低,从而降低轧制力。增大豆形槽两侧与轧辊辊身表面之间的角度,增加豆形槽边部强度,减少花纹板在轧制过程中由于轧件沿宽度方向窜动所产生的边部交变冲击载荷造成边部豆形槽崩边现象。在花纹槽底部加工成圆弧平坦面,使花纹板能够顺利脱槽,同时增加填充作用,避免因花纹凹槽角度影响造成轧制过程中受力过大而加速凹槽磨损导致凹槽前缘边部应力集中问题。

高密花纹板模型

1880 mm生产线二级数学模型中没有高密集型花纹板的模型,如果使用普通花纹板模型的话,首先,负荷分配无法保证成品纹高,板形控制参数也无法适用;其次,前滑、穿带速度等重要轧制参数也都不能保证顺利轧制。这些问题都将对产品指标和轧机安全运行带来隐患。因此本课题组进行了充分的研究和准备工作:

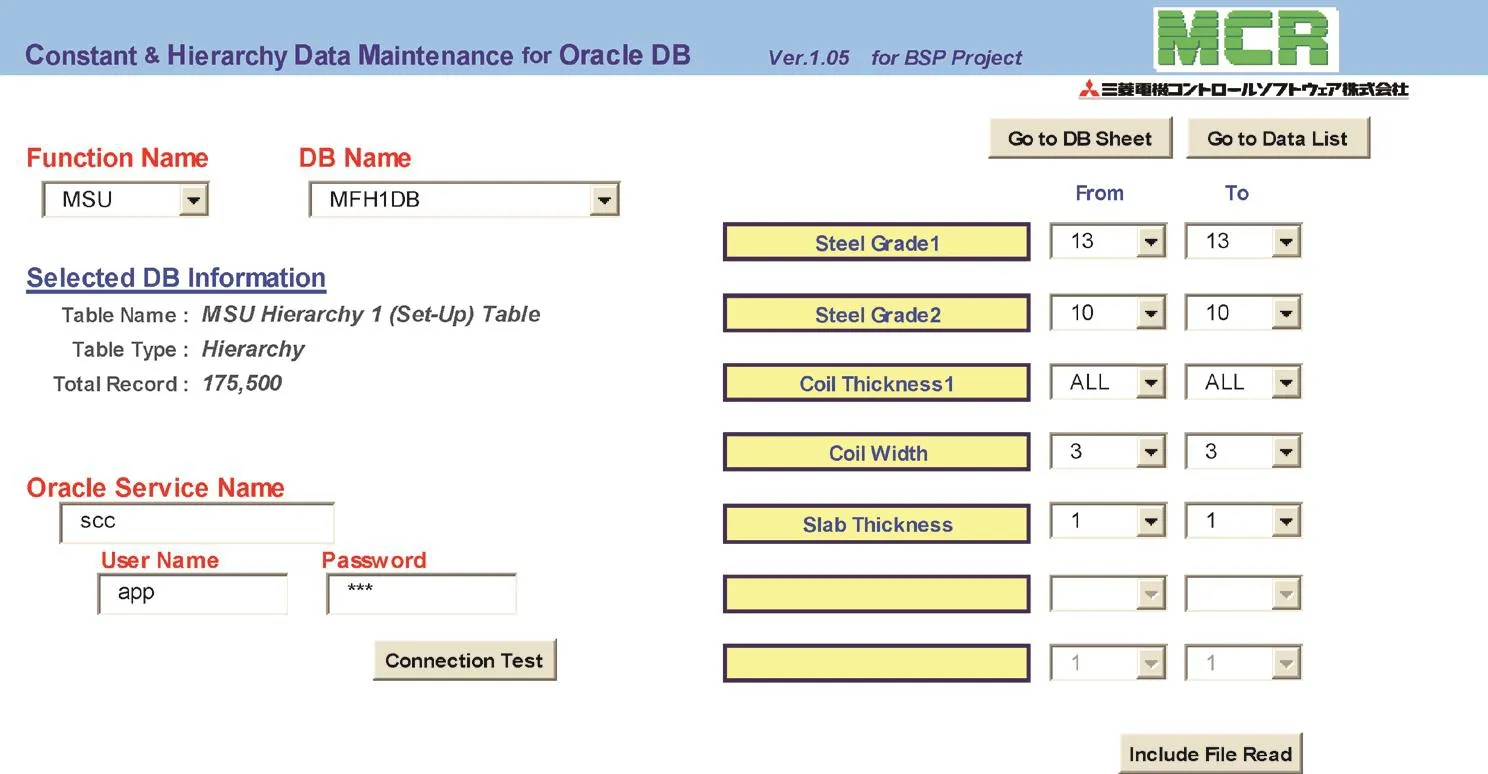

如图3所示,在二级模型表中选用花纹板家族1中的“13”、普通花纹板家族2中的“2”。在花纹板家族1下添加家族2中的“10”,将其设为高密集型花纹板模型层别,将BGHW的钢种文件链接到该层别下。

图3 二级模型家族表

在新的家族层别下,所有模型参数都为初始值,为了便于模拟调试,将普通花纹板的相关模型参数复制到该家族里,并将该家族下的所有在线参数由在线SCC数据库写入离线ORADB数据库,在二级开发机环境中模拟轧制参数,对前滑、轧机速度、卷取张力、卷筒前滑以及负荷分配等轧制参数进行修改。

产品板形及优化

在调试轧制初期,成品带钢的凸度偏大,均值在65 µm左右,指标基本在40%左右。带钢平直度曲线显示带钢头部有短距离双边浪。为此,二级开发机增大了F1~F3的PC角上下限,同时锁定PC角来保证带钢凸度,并减小F4、F5的弯辊力上下限来解决带钢头部双边浪的现象。

调整PC角和弯辊力后,凸度和平直度情况良好,凸度均值可以控制在45 µm左右(由于花纹板有纹高的影响,因此凸度曲线存在锯齿形波动),平直度曲线已经没有明显双边浪情况出现。

生产工艺条件的优化

轧制高密花纹板主要要求产品要具有整体平直性能,具有优良的排水性能和防滑性。因此花纹纹高成为花纹系统产品中最为关键的参数之一,纹高标准要求≥1.2 mm,随着厚度逐渐减薄,轧制难度不断加大。为保证高密花纹板能够顺利轧制生产,同时保证花纹板足够纹高,1880 mm产线技术人员对影响纹高的各方面因素进行梳理分析,并根据以往轧制花纹板积累的现场经验,通过采取以下措施满足纹高、板形、卷形等技术要求,保证高密花纹板顺利轧制。

温度参数优化调整

高密花纹板轧制时,精轧负荷偏重,不利于板形控制及轧制稳定性,终轧温度低,不利于高密花纹纹高控制。在卷取操作时,夹送辊压力容易使花纹豆压扁、变形,同时容易产生扁卷及馒头卷,造成卷形不良。经过技术人员摸索,制定高密花纹板温度控制规范,要求出炉温度≥1100℃,FET温度≥980℃,卷取温度630±15℃,在炉时间要求控制在30~33 min。通过执行规定的温度参数有效保证了高密花纹板在穿带过程中的稳定性。

F5冲击补偿值调整

通过执行合理温度控制规定相应配合调整轧制环节过程参数,少量提升F5轧机的穿带速度,以适当增大终轧温度,调整轧制过程中F5的冲击补偿辊值,由模型设定的“5”改为“4”,降低带钢穿带过程中头部对轧辊的冲击瞬间导致的电流突然增大而出现轧机停车的隐患,降低F5轧制时的电流及负荷。

轧制计划编排修订

为了保证高密花纹板顺利轧制,同时纹高、板形满足要求,1880 mm生产线高密花纹轧制打破常规平板轧制负荷非配原则,成品机架的负荷较普通花纹轧制重的多,在计划编排方面必须考虑轧辊疲劳与轧辊花纹豆形的磨损情况,现场必须同时配备2~3根高密花纹辊维持生产周转使用。每次安排高密花纹板轧制时,周期尽可能安排在检修中前期的设备运转良好阶段,而且编排周期内最多安排1000 t花纹板轧制。同时现场必须严格控制高密花纹辊轧制公里数,每轧制500 t后下机检查辊面、花纹槽状态,保持花纹辊轧制时状态良好。根据轧辊热凸度的稳定建立及规格过渡,实现模型稳定、轧制稳定、质量稳定。

调整优化层冷喷水模型

由于高密花纹板上表面花纹豆形对层冷水阻挡的影响,容易形成积水,造成带钢表面冷却不均,内部应力状态不稳定,开卷后极易产生浪形。通过调整二级模型,确定采用层冷系统底部冷却优先使用,同时适度调整侧喷水角度,增加层冷侧喷水水量,并于1#卷取机前最后一组侧喷水前加了3组侧喷风。这样可以有效避免花纹板上表面集水过多,避免因冷却不均造成残余应力恶化,导致钢板飘曲及其他严重的后果。调整二级CTC模型中层冷喷水的先后顺序,在每组BANK之间优先选择喷下排水,这样可以达到减少花纹板上表面积水的效果。由于原CTC模型中没有关于反馈水控制的相关程序,为减少反馈水过多导致的带钢表面积水,二级CTC模型新添加控制程序,将第6组“BANK上喷”加入开关程序,可通过调整新增的参数来调节喷水组数,对于减少带钢表面积水效果很明显。原来花纹板上表面积水严重,高温仪检测的卷取温度曲线呈波浪状,调整层冷部分模型控制程序和参数之后,带钢表面积水情况有明显改善,整体温度控制比较均匀。

卷形及卷径控制

高密花纹板卷形控制是困扰花纹板生产的技术瓶颈,尤其是带钢规格在3.0 mm以下的卷形控制尤为困难。其主要原因是花纹板纹高控制现场干扰因素较多,常导致张力设定偏大或偏小,叠加后容易产生卷形不良,出现馒头卷、塔形层错等。根据1880 mm产线现场实际情况,技术人员通过跟踪测算,进一步优化模型中的纹高占积率参数,对不同规格采用不同设定系数,同时对卷取机各导尺的动作时序及设定宽度都做了一定调整,从而保证高密花纹板卷形良好,由于薄规格2.8~3.2 mm的高密度花纹板轧制长度较大,导致实际卷径接近2100 mm,卷取机无法完成自动卸卷,通过调整薄规格的来料坯重到18 t,保证了卷径在2000 mm内,使自动卸卷正常工作。

产品质量控制

本课题组与质检人员一起根据客户的特殊要求,对高密花纹板的在线判定进行细化,重点对花纹密度、纹高以及实物板形进行检查和监控。要求每生产三卷都要开卷检查产品实物,测量纹高相关数据。规定取样位置为尾部10 m,取样点按照沿板面宽度在距边部30 mm以内采集5个点的方式进行测量,检测结果均达到要求才能合格放行。

结束语

通过对本钢1880 mm产线生产高密花纹板的可行性分析和研究,通过对新型花纹辊的开发、轧制数学模型的建立等,使1880 mm产线具备生产高密花纹板的能力。通过对轧辊使用的优化、温度制度的优化、工艺冷却水的优化、轧制工艺参数的优化和计划排布的优化等,保证了技术指标能够有效满足客户要求。通过形成工艺制度和规范,使1880 mm产线具备了批量化生产高密花纹板新产品的能力,为1880 mm产线增添了又一个高附加值的拳头产品。