微量钛对SS400B组织和性能的影响

供稿|康海军,王旭生,于立伟,杨得草 / KANG Hai-jun, WANG Xu-sheng, YU Li-wei, YANG De-cao

作者单位:本钢板材技术研究院,辽宁 本溪 117000

SS400B是在SS400的基础上添加硼而衍生出的新材料名称。SS400B采用碳、硅、锰等作为强化元素,经过现代热轧工艺控轧控冷后,获得良好的强度和塑性。因添加一定量的硼合金,导致铸坯在凝固过程中的塑性下降,矫直后出现较多的角横裂缺陷。王炜等研究认为[1],SS400含硼钢的低塑性区间较宽,第Ⅲ脆性温度区间为700~950 ℃,主要原因是硼在晶界的偏聚以及 BN 等第二相粒子在晶界析出后脆化晶界。

本钢已生产SS400B多年,含硼钢铸坯角横裂一直是影响生产的质量缺陷,黄健等采用添加微量钛的方法改善铸坯角横裂缺陷取得了良好的效果[2]。在添加微量钛的SS400B生产中,其强度较不添加微量钛的强度有明显提升,甚至出现了部分批次强度超上限的问题。通过分析微量钛的强化作用,以及强度超上限的批次特点,进行针对性的工艺优化,有效解决了此类问题。

SS400B生产工艺

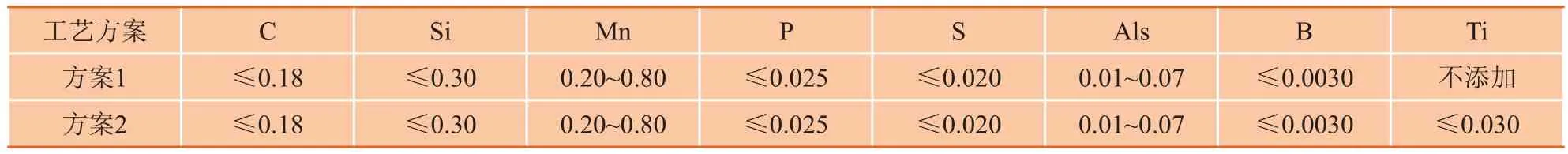

SS400B是含硼碳素结构钢,在本钢的传统产线生产,其工艺流程为炼钢、连铸、加热、粗轧、精轧、层流冷却、卷取。采用两种工艺方案生产SS400B热轧钢卷,其化学成分控制和力学性能要求见表1和表2。工艺方案1的化学成分中不添加钛,工艺方案2的化学成分是在方案1的基础上添加钛(钛质量分数≤0.030%),两种方案的热轧工艺一致。

表1 SS400B化学成分控制范围 (质量分数,%)

表2 SS400B力学性能要求

组织和性能对比

为减少外界条件对结果的影响,两种对比方案的钢板厚度均取为5.8 mm,在同一生产周期生产,除钛含量不同外,其余工艺方案一样,首次生产1批次,用于组织和性能评估,确认各项指标合格。随后进行批量生产(钢板厚度按实际生产需求进行),方案1生产415批次,方案2生产586批次,对热轧钢卷的强度进行统计分析。

组织对比

图1是两种工艺方案同期生产的SS400B热轧钢卷金相组织。方案1生产的SS400B不含钛,组织为铁素体+珠光体,铁素体平均晶粒尺寸为11.2 μm;方案2生产的SS400B钛质量分数0.021%,组织为铁素体+珠光体,铁素体平均晶粒尺寸为7.9 μm。相比方案1,方案2生产的SS400B铁素体和珠光体组织细小均匀。

图1 SS400B不同工艺方案的热轧钢金相组织:(a) 方案1;(b) 方案2

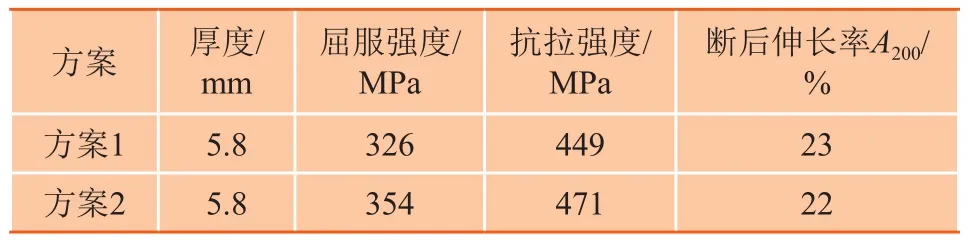

性能对比

表3中力学性能实验使用的试样与图1中金相组织实验使用的试样取自同一块钢板。方案1不添加钛,屈服强度326 MPa,抗拉强度449 MPa,标距为200 mm的延伸率为23%;方案2添加微量钛,屈服强度354 MPa,抗拉强度471 MPa,标距为200 mm的延伸率为22%。两种方案生产的SS400B性能满足标准要求,方案2强度高,延伸率稍低。结合组织对比,认为方案2强度的提高与晶粒细化有关。

表3 SS400B力学性能

采用方案1生产SS400B热轧钢卷415批次,厚度1.7~11.8 mm,平均屈服强度318.6 MPa,平均抗拉强度446.9 MPa;采用方案2生产SS400B热轧钢卷586批次,厚度1.85~11.8 mm,平均屈服强度341.1 MPa,较方案1提高22.5 MPa,平均抗拉强度162.2 MPa,较方案1提高15.3 MPa。因为厚度区间大,断后伸长率的测量方法不同,没有对比平均断后伸长率。

方案2工艺优化

由于SS400B的抗拉强度要求为400~510 MPa,方案2生产的部分SS400B热轧钢卷抗拉强度超出了标准要求,因此工艺优化围绕降低强度开展。工艺优化主要有:①降低方案2中锰元素的含量,降低固溶强化作用;②针对方案2厚度≤3.0 mm的产品,提高卷取温度,适当增大铁素体平均晶粒尺寸,避免出现抗拉强度超上限的问题;③稳定钛和氮含量,避免出现较大波动,钛质量分数≤0.026%。

工艺优化后生产SS400B热轧钢卷性能满足标准要求,累计生产1056批次,根据不同厚度统计强度平均值分布情况如图2所示。SS400B屈服强度主要在300~370 MPa波动,抗拉强度主要在430~480 MPa波动,总体强度较为稳定,个别批次抗拉强度达到500 MPa与钛含量较高有关;从图2中可以看出厚度<3.0 mm批次的强度较高,可以针对此厚度的产品进一步实施优化方案,使得所有产品的性能更加稳定。

图2 方案2工艺优化后强度分布情况

工艺优化中影响强度的因素

微量钛的强化作用

方案1生产的SS400B铁素体平均晶粒尺寸11.2 μm,方案2生产的SS400B铁素体平均晶粒尺寸7.9 μm,根据Hall-Petch公式:

定量计算出细晶强化的贡献。参考陈士华等的研究[3],晶粒尺寸为3~10 μm的低碳钢热连轧板Hall-Petch关系为σ=236.2+12.3d−1/2,计算出两种方案生产s的SS400B的屈服强度分别为374.6、352.4 MPa,两者相差22.2 MPa。

由于两种方案生产的SS400B化学成分不完全与陈士华等研究的Hall-Petch公式适用条件相匹配,计算的屈服强度会有一定偏差。在假设两种方案的偏差一样的情形下,计算得出的屈服强度差值抵消了偏差。由此认为两种方案生产的SS400B根据Hall-Petch公式计算得出的屈服强度差22.2 MPa,与实际检测平均屈服强度22.9 MPa基本一致。因此当钛质量分数≤0.026%时,微量钛对方案2生产的SS400B的强度提升主要为细晶强化。

钢板厚度对强度的影响

热连轧时,成品厚度越薄,热轧总体压缩比越大,利于获得更细小的晶粒;且薄规格钢板在层流冷却阶段冷透能力强,相对冷速较快,使得铁素体晶粒来不及长大,从而获得更细小的晶粒。因此,薄规格产品的强度相对较高,且随着钢板厚度的增加而逐步降低。尽管工艺优化时提高了薄规格产品的卷取温度,但其强度仍然较高,有进一步优化的空间。

结束语

(1) 添加微量钛SS400B的晶粒细化明显,铁素体平均晶粒尺寸达7.9 μm,珠光体的分布更为均匀。

(2) 当添加钛质量分数≤0.026%时,SS400B屈服强度平均提高22.9 MPa,抗拉强度平均提高15.5 MPa,主要为细晶强化作用。

(3) 工艺优化后生产的SS400B,屈服强度主要在300~370 MPa波动,抗拉强度主要在430~480 MPa波动,总体强度较为稳定。