基于CAM/CAE的采摘机器人运动轨迹控制研究

郑东梅,王庆喜

(榆林职业技术学院,陕西 榆林 719000)

0 引言

随着种植业的不断发展,为更好地提高农民采摘效率,减轻农民作业强度,国内外学者针对应用于农作物及各类水果采摘的机械亦不断进行改进优化。考虑到作物生长环境及果实特点的差异性,研究大多从机械电子、结构优化及视觉识别等方向展开。采摘机器人采摘过程中,位置信息对于实现果实的精准采摘起决定性作用。为深入理解采摘机器人的运动机理,笔者在实地考察与调研基础上,通过借鉴相关专家及学者的理论与方法,从CAM/CAE及智能控制分析角度对采摘机器人的运动轨迹进行探讨,以便更好地掌握采摘机器人采摘臂体的细节运动状况。

1 采摘机器人结构及原理

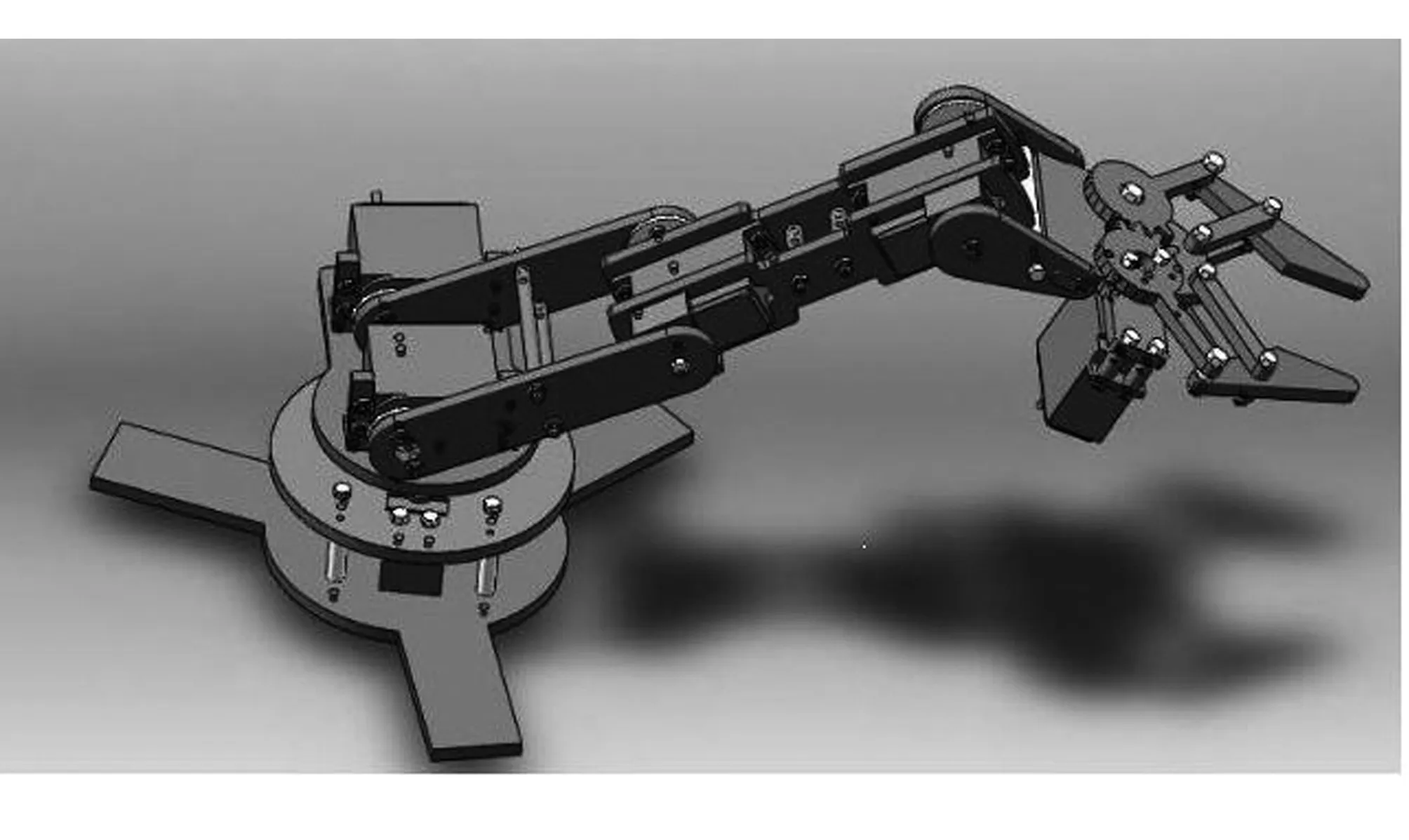

目前,国内外采摘机器人的形式多种多样,均已应用于不同种类的作物或水果,图1所示为正在进行采摘作业的果蔬采摘机器人外形图。采摘机器人主要由智能控制系统、信息传感装置及机械执行部件等部分构成,且采摘机器人配置相应的应急处理及报警装置。从机器人对果蔬场地的环境作业信息识别准确度的环节开始,依次通过以上部件引导采摘机器人模拟人类进行采摘作业。采摘原理可以简要概述为:采摘机器人通过自身的导航与识别系统,向执行部件发出移动指令;待整机运动至目标果蔬位置,这一控制环节闭合,启动采摘机器人臂体采摘控制环节;经图像处理、位姿准确输入、运动轨迹控制中心启动运动路径快速规划与避障算法处理后,由机械臂体末端执行器执行采摘;采摘动作完成,相应按照规划路径返回。

图1 采摘机器人外观图Fig.1 Appearance figure of the picking robot

2 运动控制部件设计

2.1 机器人采摘运动学方程建立

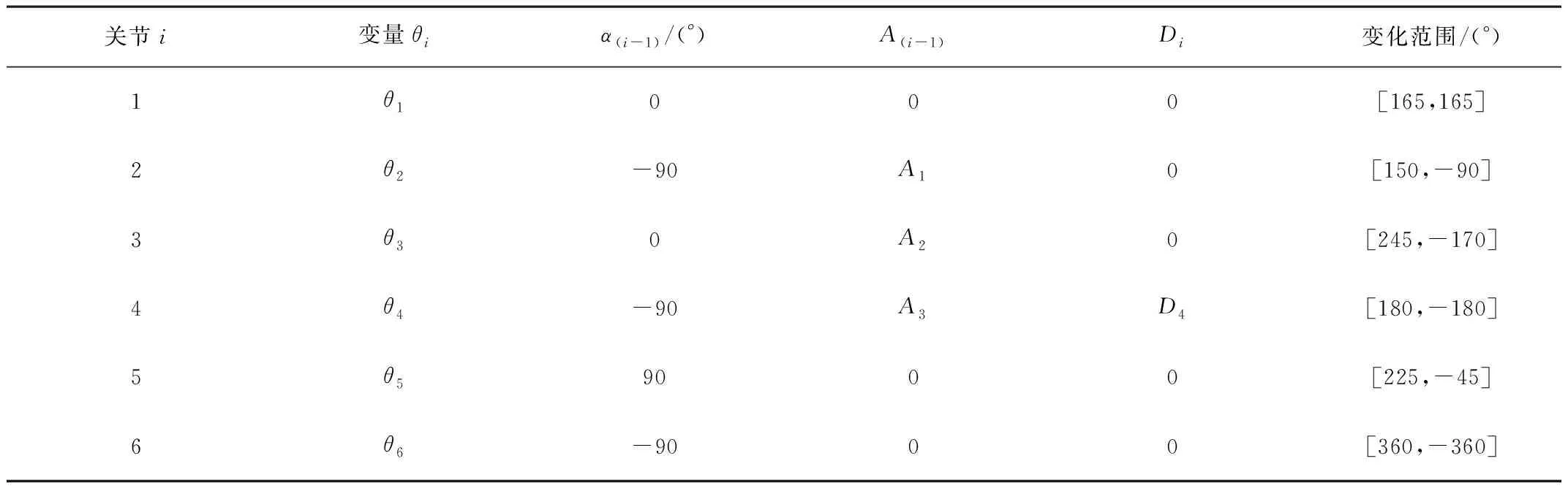

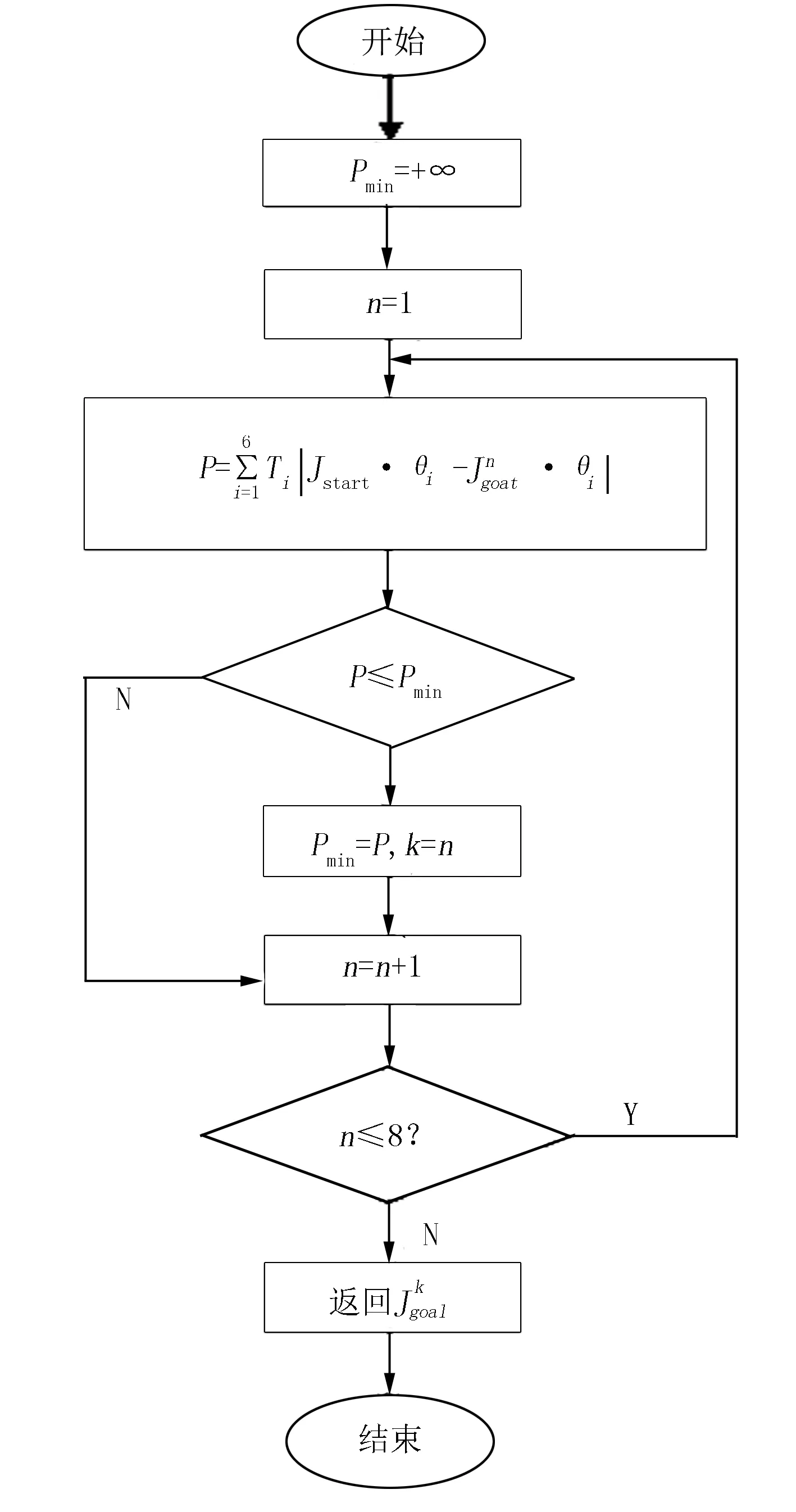

采摘机器人的采摘运动学理论可从正运动学、逆运动学两方面综合考虑,建立运动学模型,经矩阵变换获取正确的模型参数。表1给出采摘机器人机械臂关节的D-H参数。针对采摘机械臂各关节的协调性问题进行了改善,实现了高速、精确采摘,提高了其转动惯量性能,增加了滑移装置,并结合采摘作业障碍物的情况设计了一种优化求解运动学算法,流程图如图2所示。通过对目标位姿与实时位姿不断调整对比,获取最优的采摘机械臂运动学轨迹。

表1 采摘机器人机械臂体关节D-H参数值Table 1 D-H parameter values of the mechanical arm of the picking robot

图2 采摘机器人臂体运动求解算法流程图Fig.2 Algorithm flow chart of arm moving on the picking robot

2.2 CAE/CAM轨迹控制应用

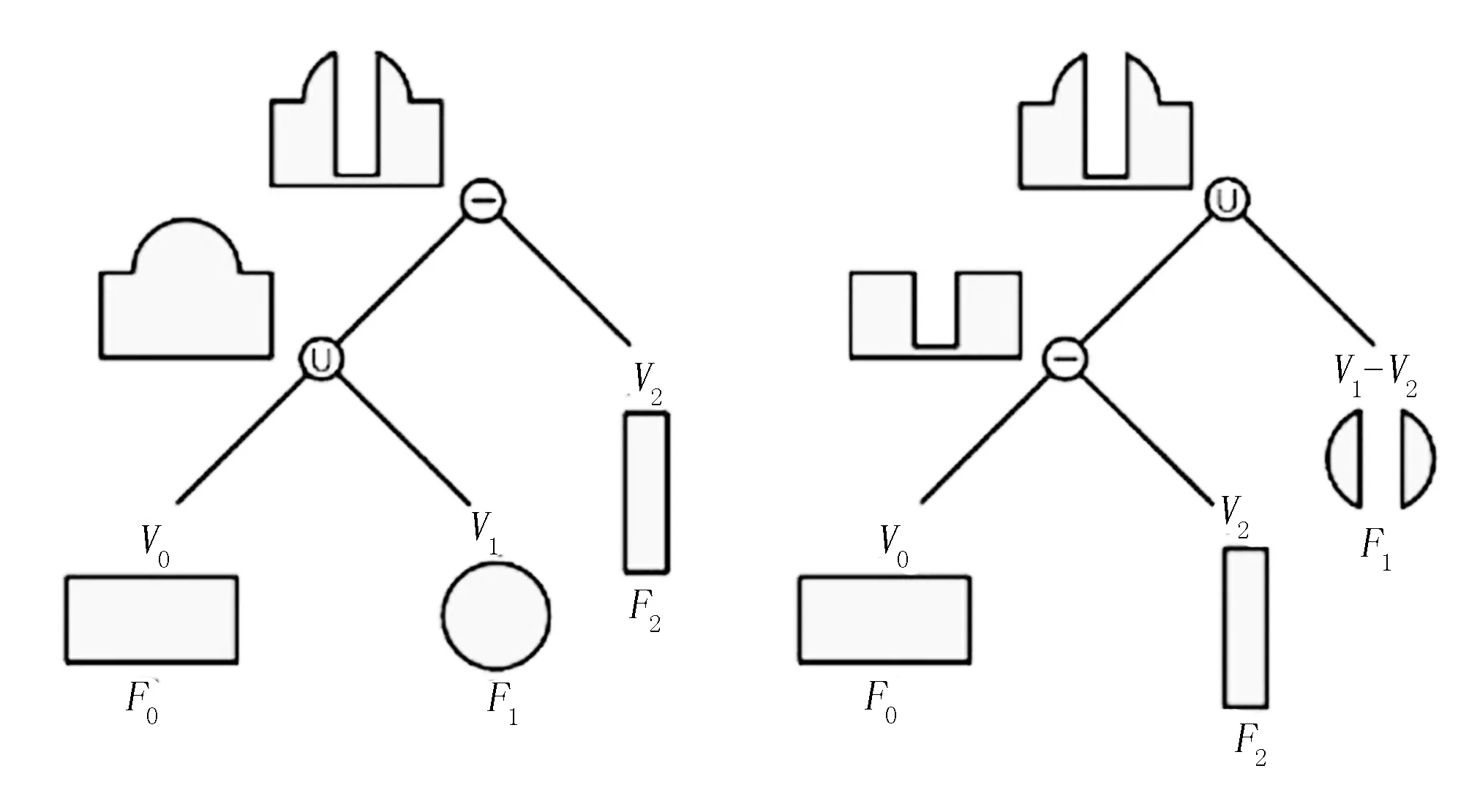

CAE/CAM作为一种现代计算机辅助工程分析方法,能够对采摘机器人运动轨迹的计算及控制实现精准掌控。图3 所示为基于CAE理论的有效体积细节抑制及重排简图。利用数值分析,通过对采摘机械人的臂体进行三维建模及网格划分,进行模拟仿真试验。对于模型预处理的要求尤为重要,适当地进行细节、特征、装配及维度等方面等效变换,得出易于分析的控制模型。

图3 基于CAE的有效体积重排示意图Fig.3 Effective volume rearrangement schematic diagram based on the CAE

2.3 软硬件部件优化

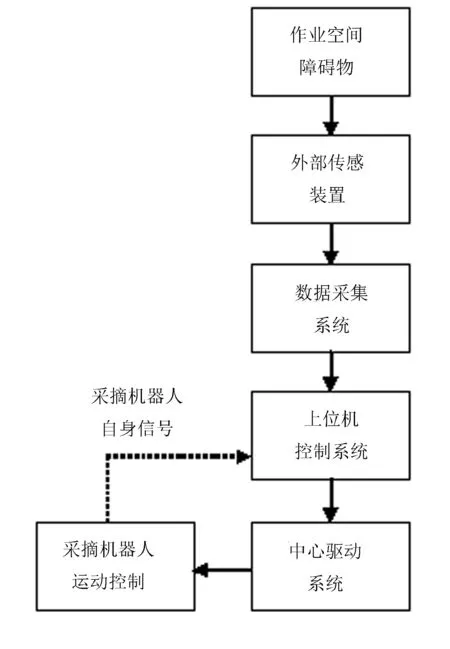

硬件配置对采摘机器人的作业有较大影响,果蔬识别与定位系统的选取在于摄像机的功能型号、信号转换装置(选取1394转接卡)和主控制器等。其相应的移动驱动优化包含变压电路、减速装置、驱动器及伺服电机;机械臂体运动控制主要包含串口HUB、隔离及末端执行部件。运动轨迹规划流程如图4所示。工作时,通过一系列识别采集、传递感应、上位机控制及中心驱动等环节进行路径轨迹规划。

软件控制程序需针对实现具体功能做调整导入,给出部分程序段代码:

global u1 w1;

t=0: pi/200:2* pi;

u=600+80*cos(t);

w=80*sin(t);

temp=[0,0];

for k=1:500;

u1=u(k);

w1=w*u(k);

…

function x=my fun(y)

global u1 w1

R1=r(1);

R2=r(2);

r(1)=300*cos(R1)+300*cos(R1+R2)-u1;

r(2)=300*cos(R1)+300*cos(R1+R2)-w1;

…

图4 采摘机器人运动轨迹规划流程简图Fig.4 Brief planning process diagram of the motion trajectory of the picking robot

3 仿真试验与分析

3.1 仿真条件

以试验效果为出发点,采摘机器人臂体的三维建模及装配必须在VRML虚设场景及三维CAM/CAE建模仿真条件结合下进行;在装配及简化概要的目标规则基础上,按照协同与管理编码生成仿真模型,着重考虑各个仿真部件作业过程中的干涉与监测相互影响等因素,可在一定程度上形成符合实际的虚拟试验交互仿真模型。

进行I/O地址分配,用于实现采摘机器人运动轨迹控制的节点分配及信息获取控制。

I0.0:工作初始位置;

I0.1:用于限位控制的行程开关1;

I0.2:用于传递信息的压力传感器1;

I0.3:用于控制采摘刀具位置的限位行程开关2;

I0.4:用于切割控制的限位行程开关3;

I0.5:用于收回机械臂的定位开关4;

…

…

Q0.0:机械臂卡盘控制开;

Q0.1:机械臂卡盘控制关;

Q0.2:输出机械臂内部刀具至指定位置;

Q0.3:收回机械臂内部刀具至指定位置;

Q0.4:进行机械臂内部刀具采摘切割;

…

…

3.2 过程分析

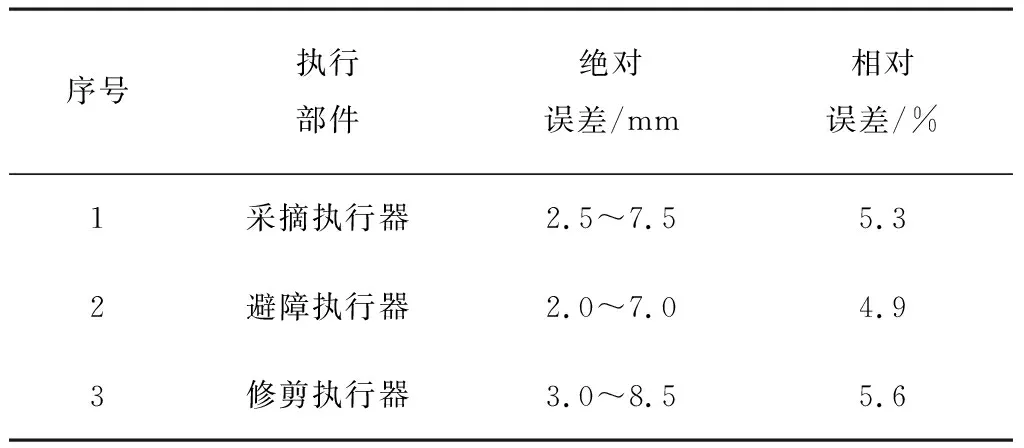

经建立物理模型(见图5)并模拟仿真,对采摘机器人运动控制的位置误差进行统计,如表2所示。由表2可看出:采摘执行部件的绝对误差范围控制在10%以内,执行部件的相对误差范围控制在6%之内。

图5 采摘机器人臂体三维模型Fig.5 3D model of the arm body of the picking robot

表2 采摘机器人运动控制位置误差统计Table 2 The position error statistics of the motion control on the picking robot

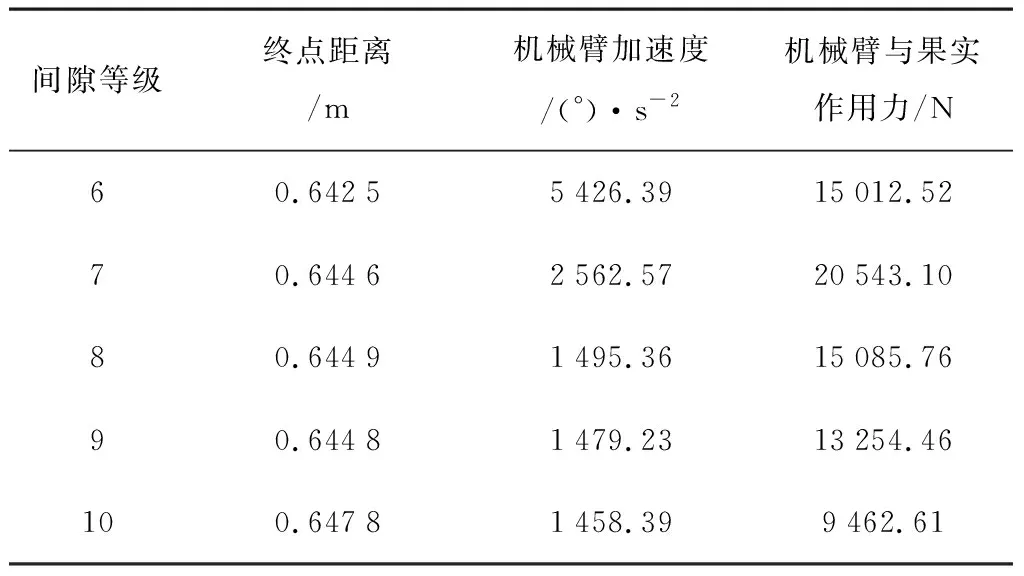

同时,在仿真试验环境之间,改变采摘机器人模型中各个臂体关节间的间隙等级。随着精度等级的提高,臂体的运动学参数与动力学参数随之发生变化,如表3所示。由表3可知:采摘执行部位的位移及机械臂的加速度在一定精度范围内可以保持较好的稳定采摘性能,机械臂各关节间的间隙配合对其有影响,配合精度可对机械臂的运动轨迹控制过程抖动与碰撞等产生作用。

表3 采摘机器人机械臂不同间隙对应的响应参数值Table 3 The corresponding response parameter values in differen mechanical arm interval on the picking robot

4 结论

1)在分析采摘机器人组成机构及工作原理的基础上,利用CAM/CAE分析工具,通过三维建模,优化了软硬件构成,从而提升了采摘机器人运动轨迹的可控性。

2)通过虚拟仿真试验,验证了所建控制理论模型的正确性,并得出拟设计的执行部件误差范围控制在10%以内。试验可行,一定程度上节约了试验成本,可有效缩短采摘机器人的整体设计及优化时间。

3)通过对采摘机器人的运动轨迹进行控制研究,更好地了解了机械臂体运动规律,对于提高采摘机器人的作业效率有一定的参考价值。