花生联合收获机清选系统试验台的设计

刘春亚,王升升,师清翔,耿令新,杨 芳

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

0 引言

花生在我国有着悠久的种植历史,是我国主要的经济与油料作物之一,内含丰富的脂肪、蛋白质等多种营养物质[1-2]。我国的花生种植分布范围很广,种植面积常年在400万hm2以上,约占世界种植总面积的20%,居世界第2位[3]。但是,花生的收获问题一直困扰着我国花生产业的发展,而机械化联合收获可一次性完成所有的花生收获作业环节,不仅省时省力,而且收获速度快、效率高,是未来花生收获的主要研究方向[4-5]。

清选装置作为花生联合收获机的重要组成部分,直接影响到整机的作业性能及花生的后续储藏加工[6-7]。花生摘果脱出物主要包括花生荚果、断秆、轻杂物和土块等。其中,荚果与断秆的空气动力学特性差异较小,给花生清选带来了很大困难。目前,花生收获机普遍采用的简易风选或风筛配合清选方式,均不能有效地清除待清选物料中的断秆,普遍存在着清洁率低、损失率大及适应性差等问题[8-9]。

因此,在研究花生摘果脱出物清选特性参数的基础上,本文提出了一种新的花生联合收获机清选系统,并对其进行了参数设计与理论分析。同时,设计制造了室内试验台,通过室内试验模拟实际工作状况,研究其结构运动参数对清选性能的影响规律,优化确定其最优参数组合。

1 花生摘果脱出物清选特性参数

花生摘果脱出物主要包括荚果、断秆、轻杂物和土块等,其清选特性表现在形态、物理、空气动力学等方面。为了给花生联合收获机清选系统的设计提供理论参考依据,本文选取河南省种植较多的豫花15作为试验花生品种,从其摘果脱出物中随机抽取20份样本,统计了其与收获机清选系统设计相关的主要特性参数,如表1所示。

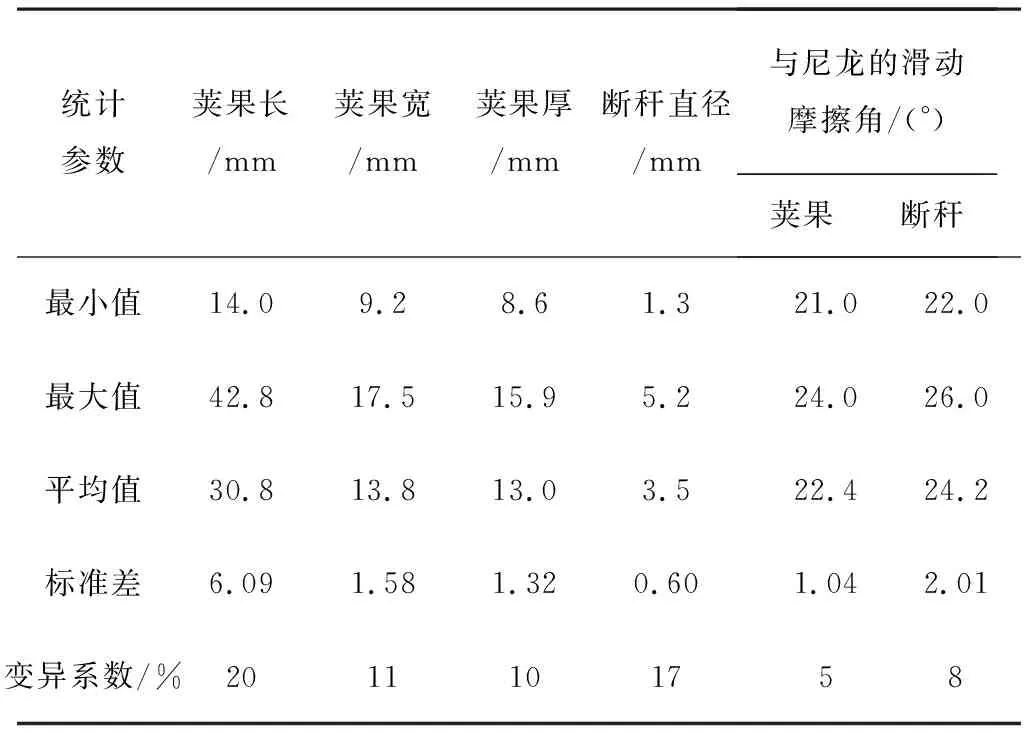

表1 花生摘果脱出物清选特性参数Table 1 Cleaning characteristic parameters of peanut mixture

2 总体结构与工作原理

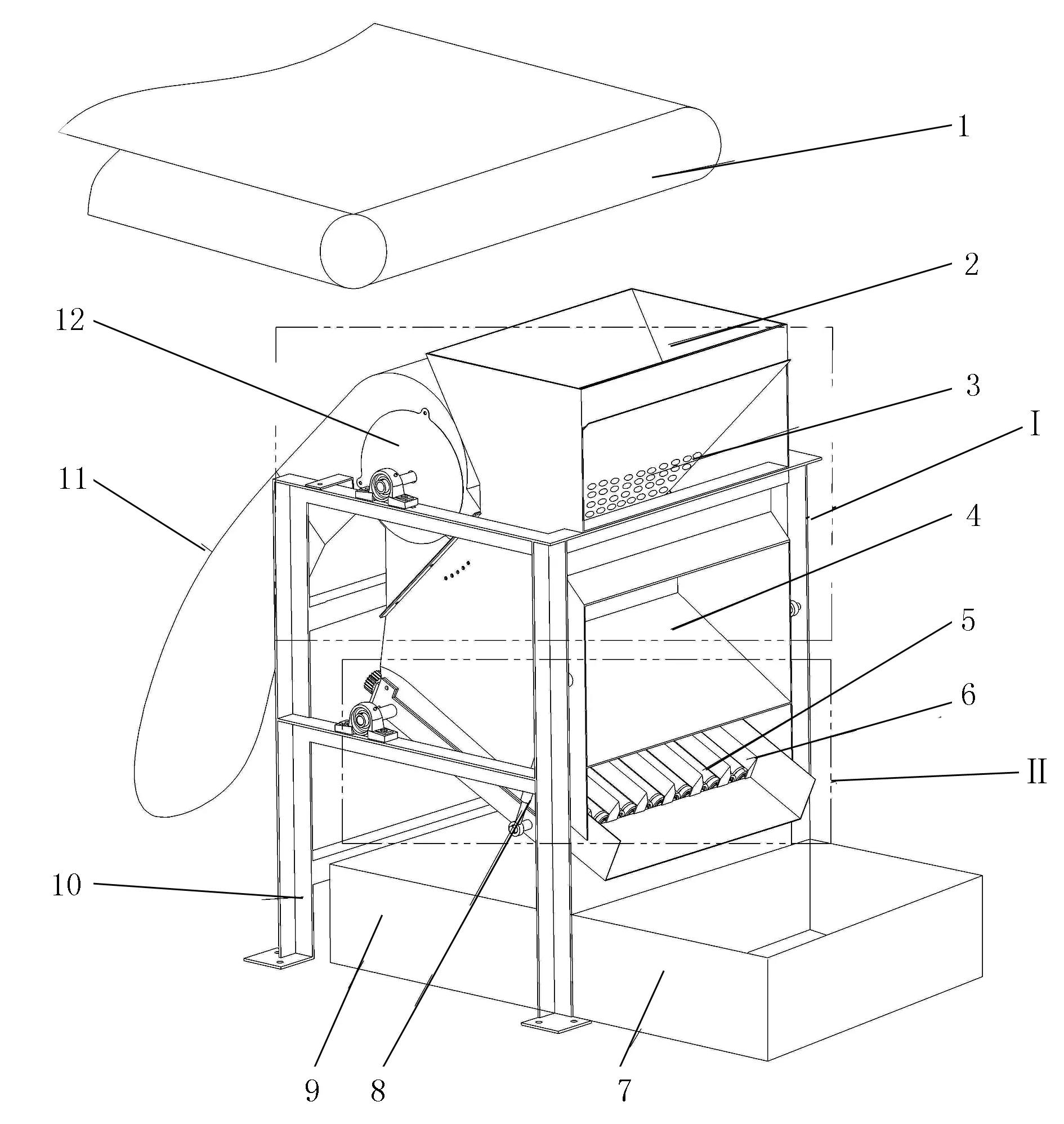

室内试验台主要由物料输送带、清选装置及接料装置等部分组成,如图1所示。其中,清选装置由轻杂物清理装置构和断秆分离装置两部分构成:前者由喂料斗、滑板、横流风机等构成;后者由若干对相向转动的分离辊、导料板、齿轮传动机构及螺纹调节杆等构成。

清选装置采用气吸和对辊分离组合式清选原理。工作时,待清选物料由物料输送带定量、稳定地输送到清选装置的喂料斗中,然后沿着倾斜的滑板下滑;由于滑板上布满通气孔,在物料下滑过程中,轻杂物及部分短茎秆受到经过滑板通气孔进入横流风机进气口的高速气流作用,被吸入横流风机,并从横流风机出气口排入网袋,从而实现轻杂物及部分短茎秆与花生荚果的分离;剩余的物料则通过滑板下端的落料口下落至断秆分离装置上,相向转动的分离辊将物料中的断秆夹住并送至断秆分离装置的下方,落入接秆箱;位于断秆分离装置上方的花生荚果经出果口滑落至接果箱,完成花生的清选。

Ⅰ.轻杂物清理装置 Ⅱ.断秆分离装置 1.物料输送带 2.喂料斗 3.滑板 4.壳体 5.分离辊 6.导料板 7.接果箱 8.螺纹调节杆 9.接秆箱 10.试验台架 11.网袋 12.横流风机

3 关键部件设计

3.1 滑板主要参数确定

滑板由一大一小两块组成,二者的尺寸(长×宽)分别为600mm×580mm、600mm×200mm,其上均布满通气孔,借助该通气孔可为横流风机进气口提供气体。根据试验的需要,滑板的长度、位置及倾角均可进行调节,以此改变落料口宽度、滑板到风机叶轮的距离和物料沿滑板下滑速度等相关参数。

在确保物料下滑过程中不发生壅堵的条件下,根据花生荚果的摩擦及运动特性,通过试验确定滑板的倾角为40°。

3.2 横流风机主要参数确定

在该清选系统中,横流风机是作为吸气风机使用的。由于横流风机拥有着独特的结构与工作原理,使其拥有许多其他类型风机所不具备的优点,如特性系数高、沿风机轴向宽度均匀配风及杂物自清理能力强等,从而为横流风机作为吸杂部件使用提供了可能[10-11]。

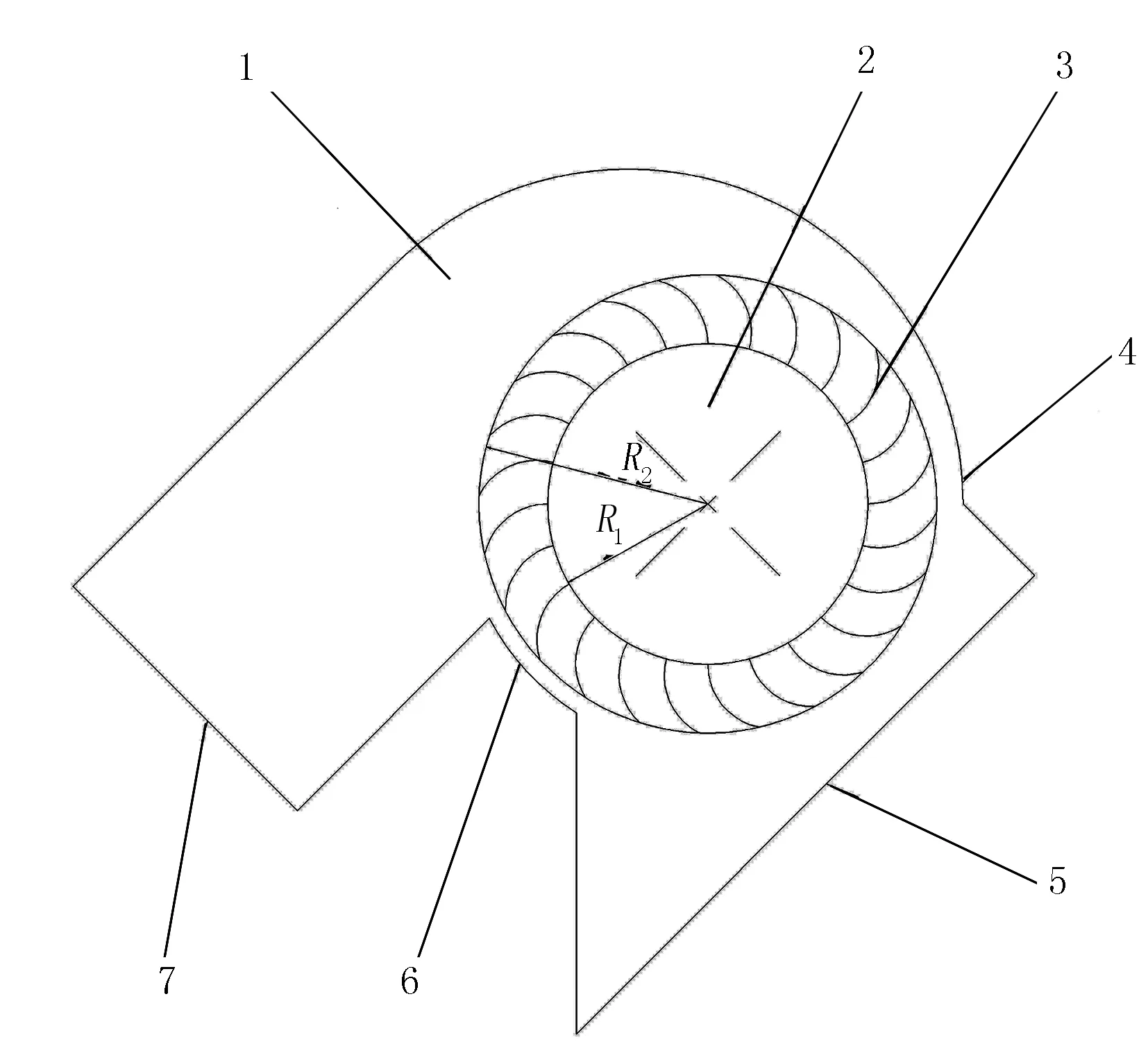

本文所设计的横流风机主要由壳体和叶轮组成,叶轮叶片前倾,壳体采用偏心圆近似方案设计,如图2所示。其主要设计参数有:叶轮外径D2=260mm,内外径比D1/D2=0.7,叶片数Z=24,叶片进口安装角β1=90°,叶片出口安装角β2=25°,蜗壳间隙e1=15mm,蜗舌间隙e2=10mm。叶片的曲率半径R、叶片圆心的定位半径R0及叶片弧长所对应的圆心角φ的计算公式为

φ=φ2-φ1

式中R1—叶轮内半径;

R2—叶轮外半径。

将数据代入上述公式中,计算可得:叶片的曲率半径R=36.58mm,叶片圆心的定位半径R=98.07mm,叶片弧长所对应的圆心角R=77.83°。

3.3 断秆分离装置运动特性与关键参数设计

断秆分离装置作为清选系统的核心工作部件之一,直接决定着该清选系统的作业清选效果。若要实现断秆与荚果顺利分离,则必须考虑分离辊的间隙和直径。

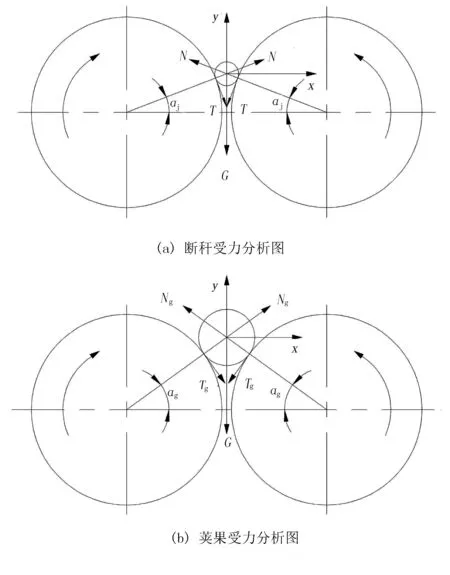

3.3.1 断秆及荚果受力分析

断秆分离装置与水平面呈一定角度安装在机架上,且该角度通过螺纹调节杆在一定范围内可以调节,以改变物料的下滑速度;每一对分离辊转向相反,分离辊之间采用外啮合齿轮传递动力。当断秆及荚果落到分离装置上时,由于自重G的作用,会沿着分离辊的轴向下滑,同时被导料板引导进入每一对相向转动的分离辊所形成的凹槽内。为了便于分析,假设断秆和荚果均为规则的圆柱状,被分离辊抓取时,分别受到分离辊作用于抓取部位的支反力N、Ng和抓取力T、Tg。其受力分析如图3所示。

1.壳体 2.叶轮 3.叶片 4.底壳 5.进气口 6.舌部 7.出气口

图3 受力分析Fig.3 Diagram of force analysis

正常工作的分离辊应满足能够抓取断秆但不抓取花生荚果的要求[12]。在忽略重力影响的情况下,要使分离辊能够抓取断秆,应满足在y轴上的合力是沿负方向的,即

Tcosαj-Nsinαj>0

(1)

cosαj-Nsinαj>0

(2)

由于T=Nμj,代入式(1)化简得到

tanαj<μj

式中μj—分离辊与断秆的摩擦因数;

αj—分离辊与断秆的起始抓取角;

dj—断秆直径;

D—分离辊直径;

h—分离辊间隙。

同理,要使荚果不被分离辊挤压破碎,必须满足以下的条件,即

tanαg>μg

式中μg—分离辊与荚果的摩擦因数;

αg—分离辊与荚果的起始抓取角。

设分离辊与断秆和荚果的摩擦角分别为φj、φg,则μj=tanφj,μg=tanφg。分离辊的工作条件是:αj<φj、αg>φg。综上所述,需要满足的条件如下:分离辊对断秆的起始抓取角αj应小于分离辊与断秆的摩擦角φj,分离辊对花生荚果的起始抓取角αg应大于分离辊与花生荚果的摩擦角φg。

3.3.2 分离辊主要参数确定

分离辊的参数主要包括分离辊的材料、直径D、长度l、间隙h及转速v等。这些参数直接决定着断秆分离装置的分离效果,在保证分离效果的同时应尽量使分离辊的能耗小,使用寿命长。

分离辊均采用尼龙棒加工制成,两端镶嵌钢制轴头。依据上述的分离辊正常工作条件,即分离辊对断秆的起始抓取角αj应小于分离辊与断秆的摩擦角φj,分离辊对花生荚果的起始抓取角αg应大于分离辊与花生荚果的摩擦角φg,由式(2)可推导出分离辊直径的取值范围为

(3)

式中dj—荚果直径。

分离辊的间隙h的选取是否合理直接影响分离性能。间隙过小会使分离辊无法抓取断秆或分离效果较差,过大则容易损伤破碎荚果甚至造成荚果损失,所以设计的分离辊间隙调节范围在2~4mm之间。

由表1可知:花生荚果的宽度和厚度极为相近,可近似将荚果看成圆柱体,其直径为8.6~17.5mm,断秆直径为1.3~5.2mm,荚果与断秆和分离辊的摩擦因数分别为0.42、0.45。将数据代入式(3)中,可计算出分离辊直径的取值范围为34~60mm。出于对分离辊的对数、结构强度及使用寿命的考虑,通过试验考察,确定分离辊直径为40mm。

4 断秆分离试验

由于本试验是在轻杂物清理试验之后进行的,故依据前面试验结果,选择横流风机转速为920r/min,落料口宽度为50mm,滑板到风机叶轮的距离为100mm,待清选物料的喂入量为1kg/s。

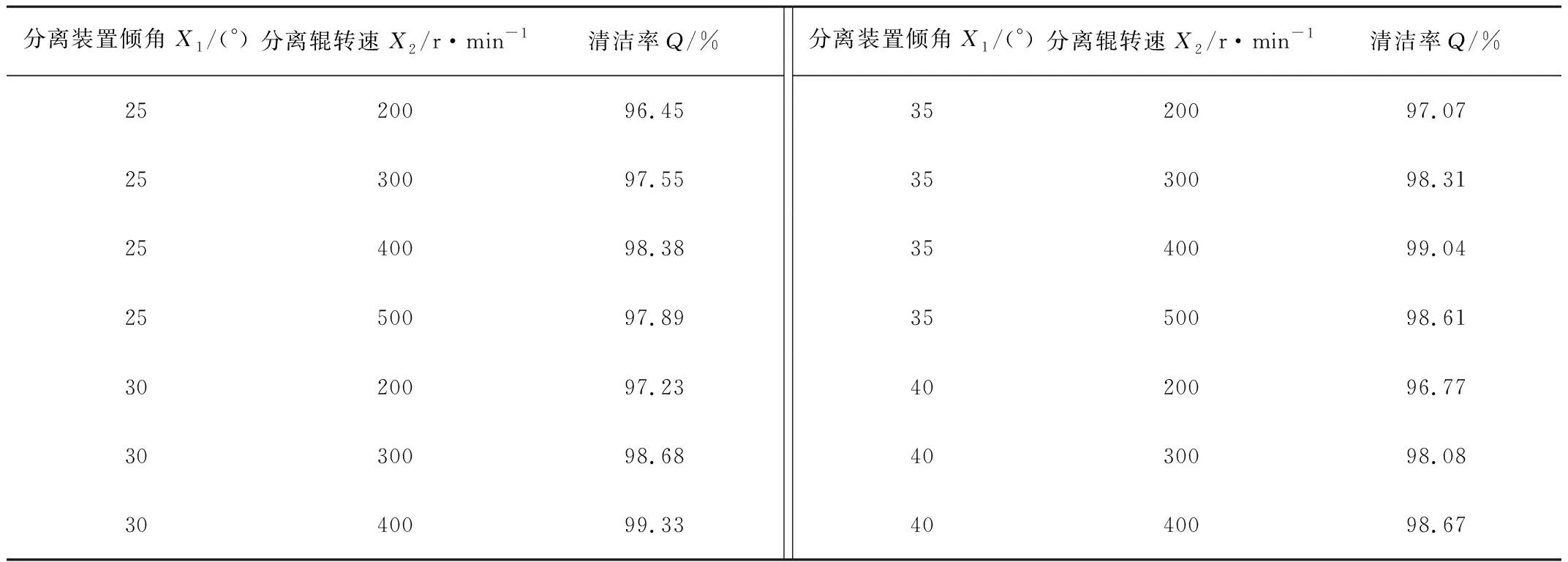

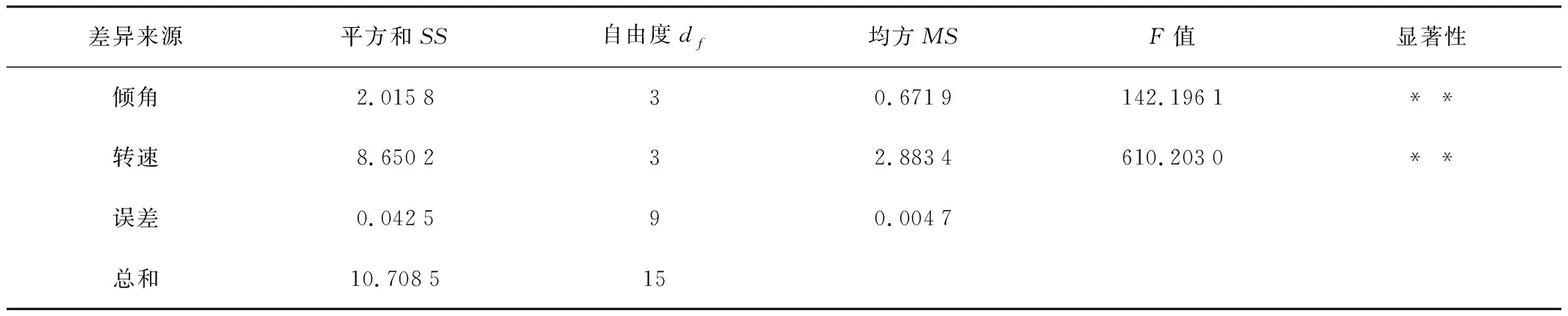

本试验选定分离辊转速与分离装置倾角作为试验因素,以清洁率为试验指标进行双因素试验。在本试验中,由于测得花生果与分离辊的摩擦角为25°,考虑到倾角过大时物料下滑速度太快会导致分离时间变短,可能达不到很好的分离效果,所以将分离装置倾角的取值定为25°、30°、35°、40°这4个水平值,分离辊转速的因素水平取值为200、300、400、500r/min。试验方案及结果如表2所示。

对试验结果进行方差分析,结果如表3所示。从方差分析表中可以看出,分离装置倾角和分离辊转速对花生荚果的清洁率都非常显著的影响。

表2 双因素试验方案及结果Table 2 Test methods and results

方差分析Table 3 Variance analysis

以清洁率Q为目标函数,以分离装置倾角X1和分离辊转速X2为自变量,建立数学模型。通过MatLab数据处理软件对试验结果进行分析处理,得到二次多项式回归方程为

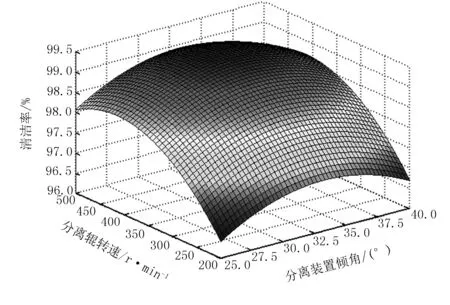

回归方程的相关系数R=0.981 8,剩余标准差为0.196 1,表明该回归方程拟合程度较好。对回归方程进行方差分析可知,该回归模型非常显著。绘制分离装置倾角、分离辊转速与清洁率之间的响应曲面,如图4所示。

从图4中可以看出:在试验范围内,随着分离装置倾角与分离辊转速的增大,清洁率均呈现先增大后减小的趋势。这是由于倾角较小时,物料下滑速度慢,容易堆积导致断秆分离效果较差;随着倾角的增大,清洁率得到了提高, 但是倾角过大时,下滑速度过快,分离辊对物料的作用时间变短致使清洁率略有下降。同时,由于分离辊上加工有螺旋推送槽,对物料具有推送作用,转速增大时,能增大物料下滑速度以及分离辊对物料的作用频率,从而清洁率会有提升;转速过大时,会使物料的速度太快,分离辊对物料的作用时间减短,导致清选效果有所下降。

图4 分离装置倾角和分离辊转速对清洁率的影响Fig.4 Response-surface of cleaning rate with the separating device angle and roller speed

由响应曲面可以看出:当分离装置倾角与分离辊转速分别为33°、412r/min时,清选效果最好,清洁率到达99.38%。

5 结论

1) 花生收获机清选系统试验台主要由轻杂物清理装置与断秆分离装置组成,采用气吸和对辊分离组合式清选原理,初步解决了花生荚果的清选问题,结构简单。

2) 试验台的滑板、横流风机和断秆分离装置等主要工作部件的结构运动参数均可进行调节,能够满足不同工作条件的清选试验要求,最大可能模拟真实田间作业环境。

3) 根据断秆分离试验可知:在不改变试验台其他工作参数条件下,分离装置倾角和分离辊转速在33°、

412r/min清选效果达到最好,清洁率为99.38%,达到了国家对花生联合收获机作业的清选质量要求。